1.滑轨的加工难点

1)材料为TC6(Ti6Al4V),硬度和强度高,合金成分多,合金元素与碳构成各种复杂的碳化物,这些碳化物既不熔于合金,又不聚集长大,而是以极细颗粒形式分散在晶界处,细化晶界,阻止晶界在外力作用下产生滑移,使合金显示超强超硬性质,切削加工时,刀具必须做更大的功,才能将切屑从母体上分离下来,因此必然产生更多的热量。另外,切削温度高,切屑极易粘到切削刃和刀尖上,形成积屑瘤,使刀具极易破损,刀具寿命很低。

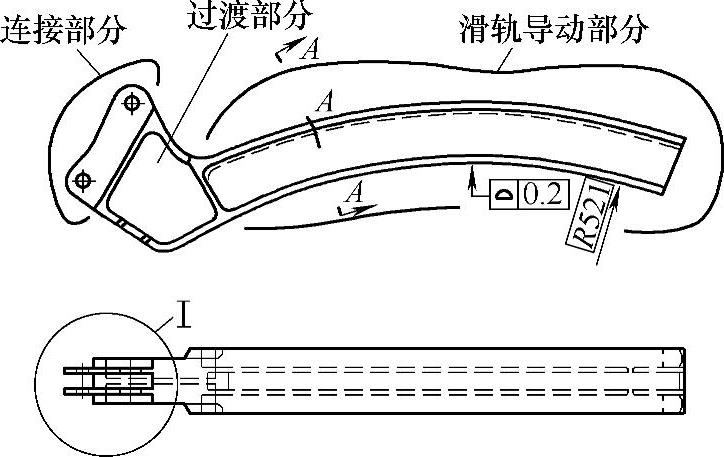

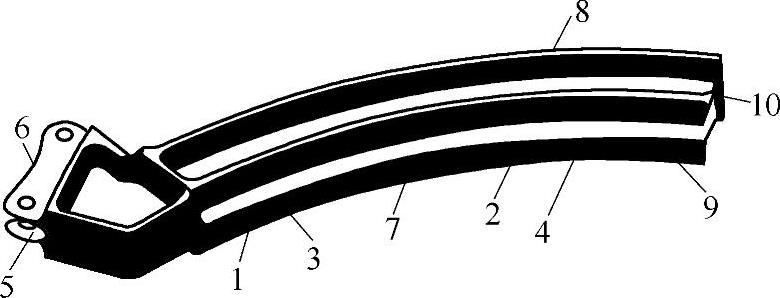

2)工件采用自由铸件,滑轨呈“π”字,加工余量大(图2-85、图2-86)。TC6弹性模量小,受力产生弹性变形回弹大,工件容易产生挠曲、让刀现象,工件尺寸精度不易保证。同时壁薄刚性差,加工时易产生振动,表面粗糙度也不易保证。

图2-85 滑轨结构图

图2-86 锻件毛坯

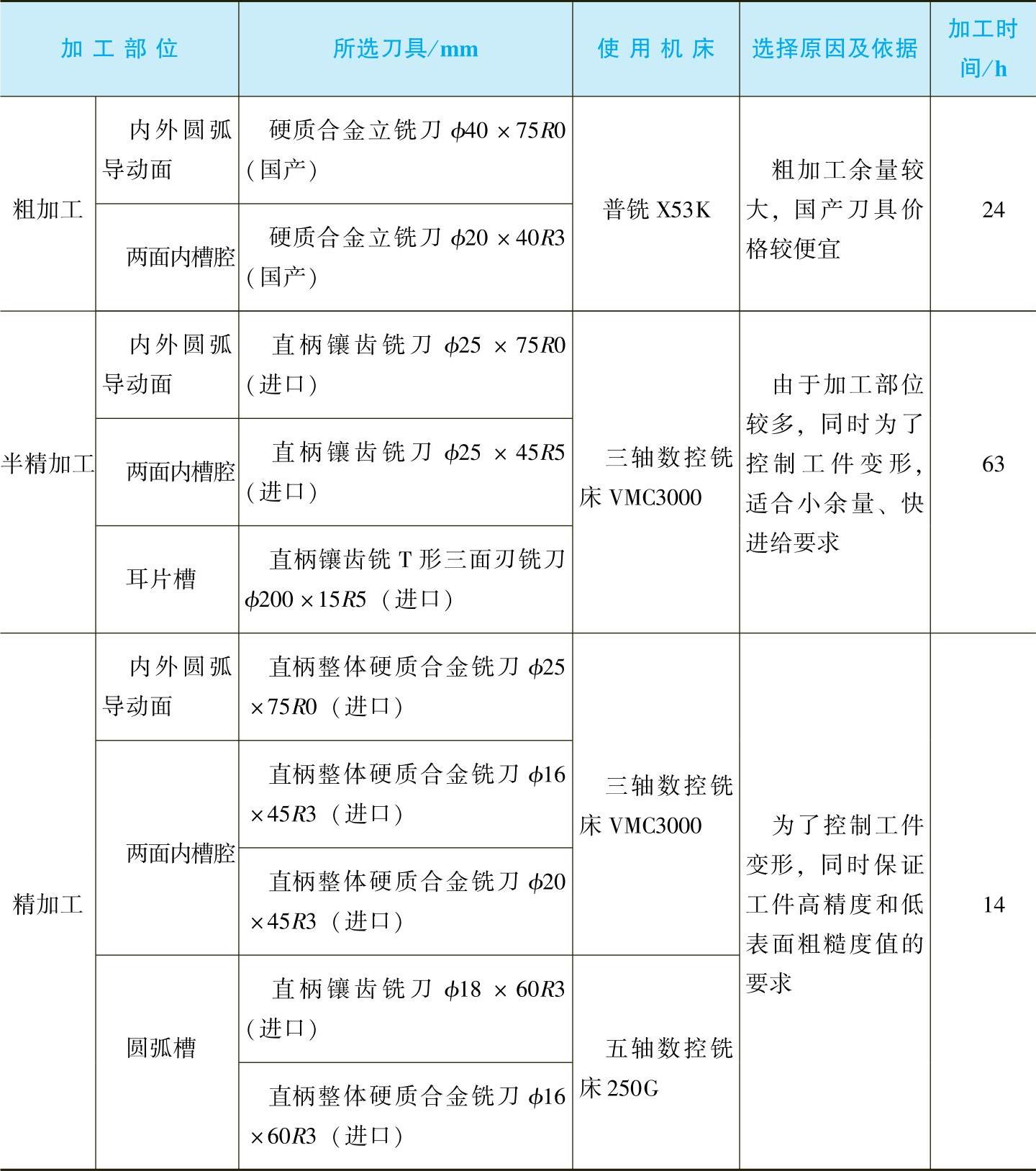

2.刀具的选择(表2-11)

表2-11 铣刀使用方案表

粗铣使用国产铣刀,半精铣和精铣铣刀选择Sandvik公司生产的细晶粒硬质合金H10F铣刀,强度高、硬度和韧性优良的组合,刃口锋利。

3.加工策略

1)毛坯采用自由铸造,加工余量大,粗铣用普通铣床加工。

2)所有内外圆弧滑动面、耳片、槽口及内腔使用数控铣床VMC3加工。

3)所有圆弧槽腔由摆头90°的五轴数控铣床MODUMLL-250G加工。

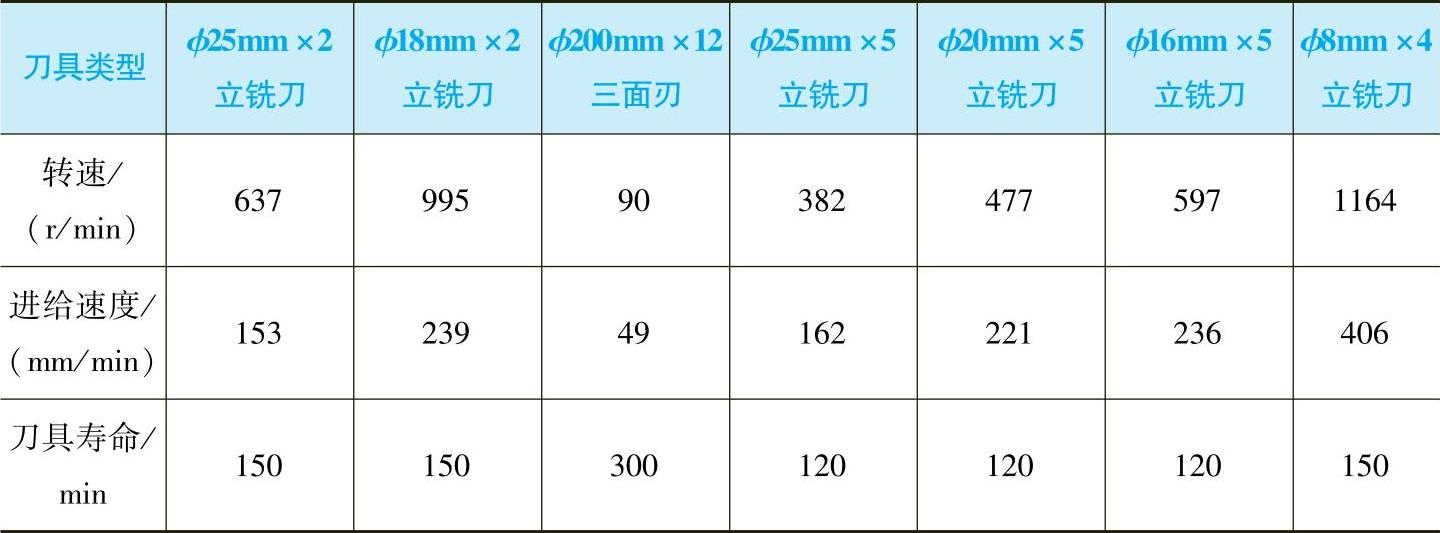

4.切削用量(表2-12)

表2-12 切削用量与使用寿命(vc=50m/min,fz=0.15mm/z)(https://www.xing528.com)

5.加工程序

粗铣槽腔及外形→退火消除内应力→数控铣加工基准面→三轴数控铣半精铣内外形及槽→五轴数控铣精加工槽腔→检测内外圆弧轮廓度→喷丸消除残余应力→火焰喷涂碳化物→成品检验。

6.关键部位的加工方法

(1)内外圆弧面尺寸700-0.15mm普通立式铣床粗铣,将毛坯厚90mm铣成73mm,留3mm余量。用三轴数控铣床VMC3000半精铣,留0.3mm精铣余量;再精铣700-0.15mm两面。

(2)侧面圆通弧槽腔 槽宽20H12、槽深60mm、槽底转角3mm。使用五轴数控铣床MODUMLL-250G,90°摆头,ϕ18mm×2齿立铣刀,切削刃长65mm,铣刀呈水平状态。

粗铣槽,铣刀中心与槽中心偏移0.5mm,即侧面留0.5mm精铣余量,由于TC6强度高,深度分多次铣削,每次背吃刀量3mm。具体铣削过程:第一刀,铣刀中心向下移0.5mm,背吃刀量3mm;第二刀,铣刀中心向上移1mm,背吃刀量3mm,这样交错铣削到全齿深。

精铣槽两侧面,用切削刃60mm,进刀0.5mm,顺铣出一侧面,移动铣刀中心2mm,铣另一侧面,将槽宽铣到20H12。

(3)端头耳片槽 槽宽15mm、槽深50mm,使用VMC3000三轴数控铣床,铣刀用ϕ200mm×12齿三面刃铣刀。先在槽中间粗铣,每次吃刀量3mm,铣到槽底后,上下窜刀对槽两侧面各铣一刀。

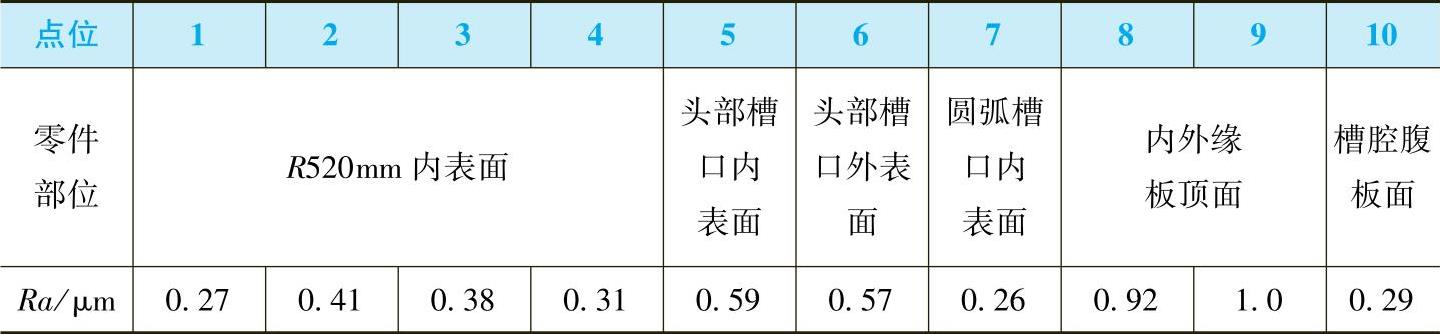

7.检验加工结果(图2-87)

粗铣上下面平面度为0.05mm,退火后平面度为0.1mm,精铣后平面度达到0.05mm。表面粗糙度值见表2-13。

图2-87 滑槽检测部位图

表2-13 各部表面粗糙度实测结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。