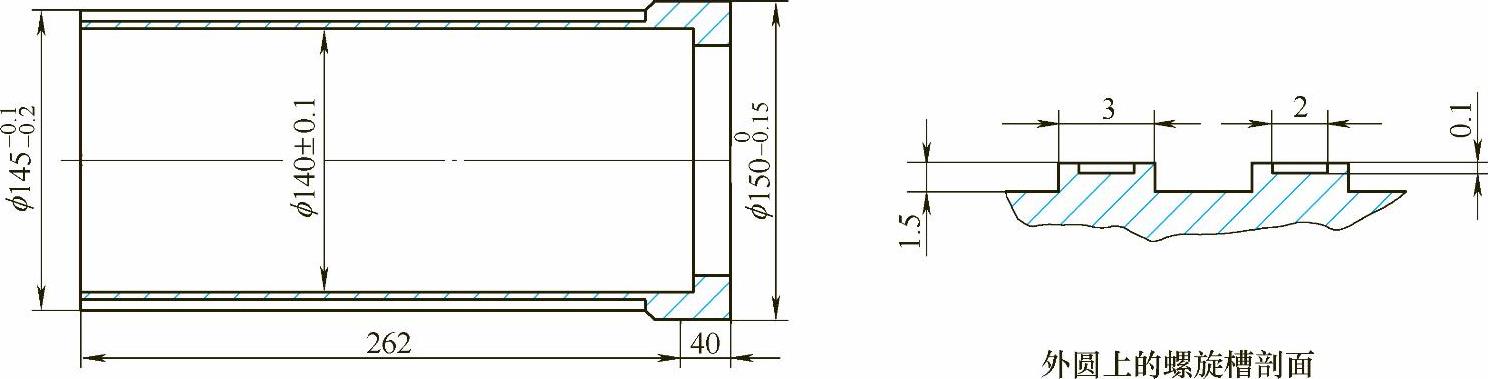

“螺旋槽筒”零件材料为1Cr18Ni9Ti,外圆上有螺旋槽(图2-53),槽宽3mm,深1.5mm,螺纹升角为30°,圆周上有36条螺旋槽。在螺牙上有槽,宽2mm,深0.1+0.020mm。

图2-53 螺旋槽筒

1.加工难点

1)零件加工易变形 螺旋筒壁厚只有2.5mm,螺旋槽铣后最薄处只有1mm,刚性差,受夹紧力和切削力极易产生变形。

2)刀具寿命短,切削时产生振动,加工表面粗糙度值大。

2.工件的装夹与安装

在螺旋槽筒的内孔用一个液性塑料心轴,心轴外圆做成ϕ140-0.05mm,装入螺旋筒内孔中后胀紧,左端用螺母锁紧,将螺旋筒固定,装到分度头用卡盘中,夹紧右端ϕ150mm外圆的加长部分,左端用顶尖支撑。采用液性塑料心轴,消除定位间隙,定位精度高,可以提高螺旋槽筒的刚性,消除切削时产生振动和变形,而且装卸方便。

3.制订合理的加工工艺

(1)工艺流程 粗车→时效(除应力)→半精车→精车内圆→精车外圆→铣槽宽3mm×1.5mm螺旋槽→铣2mm×0.1mm螺旋槽。

(2)车加工工序 用卡盘夹ϕ150mm外圆,切削速度vc=100m/min,转速n=220r/min,每转进给量fr=0.12mm/r;粗车内外圆,各留5mm余量,加长部分内孔车成ϕ130mm,人工失效除应力。半精车和精车内孔至ϕ140+0.050mm,装上液性塑料心轴,精车外圆ϕ1450-0.1mm,车加工时要加乳化液进行充分冷却(精车切削速度vc=120m/min,每转进给量fr=0.05mm/r)。

4.铣螺旋槽

(1)采用整体硬质合金立铣刀 材料YW2,铣3mm×1.5mm槽,用铣刀ϕ3mm×2齿(直刀柄ϕ8mm),铣2mm×0.1mm槽,使用ϕ2mm×2齿立铣刀,螺旋角β=45°。

(2)切削用量 切削速度vc=60m/min,铣刀转速n=6300r/min,每齿进给量fz=0.03mm/z,进给速度vf=370mm/min,每次吃刀量0.5mm。

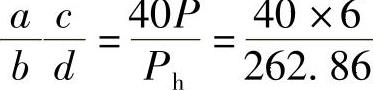

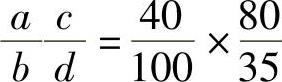

(3)螺旋导程PhPh=πDtanβ=3.14×145mm×tan30°=262.86mm。

(https://www.xing528.com)

(https://www.xing528.com)

图2-54 传动系统图

(4)交换齿轮计算 使用F11125型分度头,根据凸轮转一圈,升程为一个导程,即工作台移动一个导程距离,相应的工作台应转L/P圈。根据分度头与工作台丝杠之间的传动关系(图2-54),可列出下式

式中 n1——凸轮的转数;

n2——丝杠的转数;

P——丝杠螺距(P=6mm);

Ph——螺旋槽导程(mm);

z1=z2=z3=z4=1;

K1=1;

K2=40。

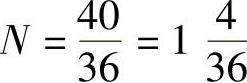

交换齿轮:

(5)铣削方法 先用ϕ2mm立铣刀铣36个2mm×0.1mm螺旋槽,每铣一次分度手柄应转过 圈。铣3mm×1.5mm的槽时,先粗铣,用ϕ2.8mm×2齿立铣刀,为减小切削力,防止变形,粗铣每次吃刀量0.5mm,吃刀量分三次铣到全深。同时采用间隔对称铣削法,即第一个槽铣后铣第18槽,然后铣第27槽、第9槽等,将36个螺旋槽铣出0.5mm深,再上刀0.5mm(2次),将36个槽铣到全深。精铣用ϕ3mm×2齿立铣刀,吃刀量为1.5mm,防止有接刀痕。精铣精铣后拆下心轴,用车床将加长部分切下。

圈。铣3mm×1.5mm的槽时,先粗铣,用ϕ2.8mm×2齿立铣刀,为减小切削力,防止变形,粗铣每次吃刀量0.5mm,吃刀量分三次铣到全深。同时采用间隔对称铣削法,即第一个槽铣后铣第18槽,然后铣第27槽、第9槽等,将36个螺旋槽铣出0.5mm深,再上刀0.5mm(2次),将36个槽铣到全深。精铣用ϕ3mm×2齿立铣刀,吃刀量为1.5mm,防止有接刀痕。精铣精铣后拆下心轴,用车床将加长部分切下。

铣槽全过程要使用乳化液进行充分的冷却,防止切削热引起的工件变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。