1.强度高,切削力大

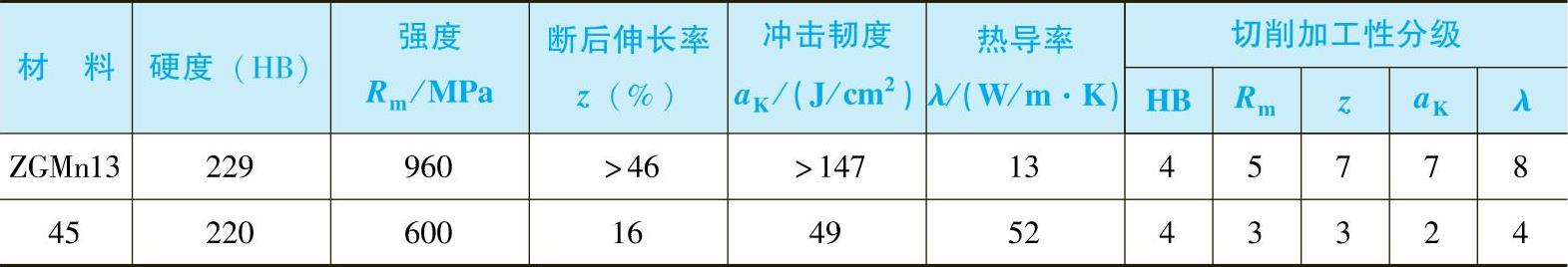

由于高锰钢含锰量高,而锰可以提高钢的强度极限,因此高锰钢具有较高的抗拉强度,如ZGMn13的抗拉强度可达到960MPa,比45钢高出1.5倍。高锰钢切削时切削力大,因此要求铣刀的切削刃强度要高,使用的机床功率要大,刚性要好。

2.冷作硬化严重,加剧刀具磨损

高锰钢突出的特点是在切削力的作用下,材料产生塑性变形时,形成滑移面和晶粒产生细化,使切削表面材料组织由奥氏体转变成马氏体,形成Mn2O3硬化层,硬度由原来的180~220HB上升到450~550HB,提高了两倍多,深度达到0.1mm左右,产生的硬化现象十分严重,这给切削加工带来很大的困难。由于前一个刀齿切削造成的硬化层加给了后一个刀齿,这样反复循环作用,加剧了刀具的磨损;硬化层的硬度提高后,材料的强度也相应提高,使切削力进一步增大。加工硬化使切屑与前面接触面变窄,切削力和切削热集中靠近切削刃,加剧切削刃的磨损以至产生崩刃。

3.导热性差

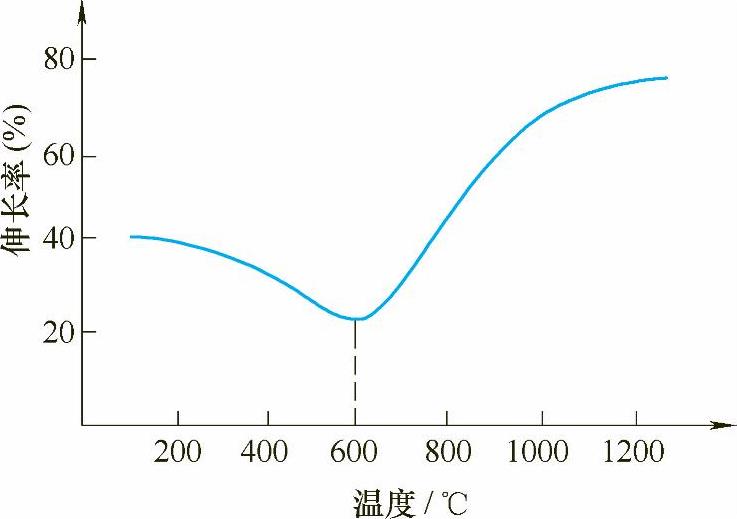

高锰钢的热导率很低,λ=12.95W/(m·K),为45钢的1/4(表2-8),切削温度高达800~1000℃,而导热性又不好,切削区的热量不易传导出去,刀具受热温度高,降低了刀具的硬度,加剧了刀具的扩散磨损和机械磨损。高锰钢的热导率随切削温度的升高而下降,温度达到600℃时热导率最低。但当温度超过600℃以后,断后伸长率突然增高近一倍多,如图2-43所示。因此要严格控制切削区的温度不应超过600℃,应进行充分冷却。

表2-8 高锰钢ZGMn13与45钢性能比较

(https://www.xing528.com)

(https://www.xing528.com)

图2-43 断后伸长率与温度的关系

4.塑性大、韧性高

断后伸长率随切削温度的升高而降低,但切削温度超过由600℃后,断后伸长率又急剧增大,使变形系数增大,切屑难折断,导致切削力加大,这样给切削加工带来很大的困难,高塑性和高韧性也使切削温度增高,产生扩散磨损,同时,切屑极易粘到切削刃上产生积屑瘤,使加工表面产生鳞刺,加工表面粗糙,不易得到较好的加工表面。

5.耐磨性高,刀具寿命低

高锰钢的耐磨性是45钢的十倍,它的特点是材料表面摩擦越大耐磨性越高,抗冲击的能力越强。刀具寿命低的主要原因是材料受外力(摩擦力、冲击力)后,材料产生硬化严重,提高了材料表面的硬度,加大了对刀具的磨损。

6.线胀系数大,加工工件尺寸精度不易控制

高锰钢的线胀系数大,与黄铜相近,约为αl=18×10-6K-1(100℃以下),高锰钢的线胀系数随着切削温度的提高而加大,600℃时αl=19.9μm/(m·K),800℃时αl=21.9μm/(m·K),1000℃时αl=23.1μm/(m·K)。切削高锰钢的切削温度在800~1000℃,这样使工件的加工尺寸膨胀和形状变形加大,有时甚至边加工边变形,使加工尺寸精度很难控制。因此切削时应采取充分的冷却措施,控制切削温度在600℃以下,减少产生切削变形,以便保证加工工件尺寸精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。