曲面薄壁电极模的加工,是对具有一定高度、均匀排列的薄片且顶部呈曲面形状进行加工。此种加工方法广泛应用于注塑模具制造中,如计算机机箱内的散热片、电器中的散热窗口用各种注塑机壳内部的加强肋等。

1.曲面薄壁电极模的结构特点

1)电极模高度较高,最高点距底座上平面20mm,薄片的厚度仅为1mm。

2)电极模的奇峰部为曲面形状,各片之间的间隙为5mm,每个薄片的四周具有脱模斜度0.5°。

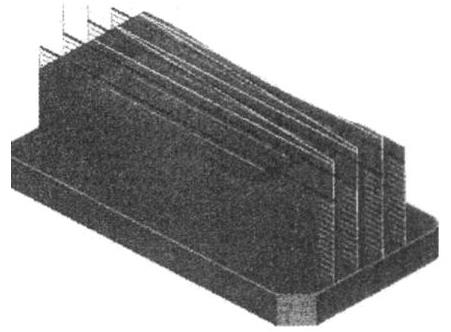

3)电极模外形尺寸为80mm×40mm×30mm,如图2-38所示。

机床采用VMC750加工中心,数控系统为FANUC0i-MA,机床最高转速n=8000r/min。

2.数控加工工艺

(1)工件的装夹与对刀 首先将方形的纯铜料80mm×40mm×30mm装夹在机用虎钳中,夹持量为5mm,然后对工件进行分中及对刀,并设置工件坐标系等,做刀加工前和准备工作。

(2)粗铣四周轮廓

1)切削用量:使用ϕ16mm平底铣刀,转速n=1000r/min,背吃刀量ap=4mm,进给速度vf=600mm/min。

2)加工顺序:对刀→粗铣薄片的四周,单边留0.5mm加工余量→粗铣下部底座外形轮廓,单边留0.5mm加工余量,下刀点选择在工件以外,采用圆弧式切入、切出的方式进行粗铣。刀具路径如图2-39所示,铣削中加乳化液进行冷却。

图2-38 电极模外形

图2-39 粗铣四周轮廓图

(3)粗铣顶部曲面(https://www.xing528.com)

1)切削用量:使用ϕ16mm平底铣刀,转速n=1000r/min,背吃刀量ap=4mm,进给速度vf=600mm/min。

2)粗铣顶部曲面,留0.5mm加工余量,加乳化液冷却,粗铣后的顶面如图2-40所示。

(4)精铣四周表面 使用ϕ16mm平底铣刀,转速n=1800r/min,背吃刀量ap=3mm,进给速度vf=500mm/min。精铣底座外形,将底座外形上的0.5mm余量铣掉。

(5)精铣顶部曲面 使用ϕ8mm球头铣刀,倾斜角45°,步距P=0.1~0.15mm,铣刀转速n=4000r/min,进给速度vf=1000mm/min,采用平行曲面加工的编程方法,进行不提刀双向往复铣削方式,加工时加乳化液进行冷却润滑,曲面加工误差小于0.025mm,如图2-41所示。

图2-40 粗铣顶部曲面图

图2-41 曲面精铣刀具路径

(6)窄槽的加工(图2-42)

1)粗铣窄槽。使用ϕ4mm×2齿平底铣刀,底刃后角10°,铣刀伸出长度22mm,转速n=4000r/min,每齿进给量0.0625mm/z,进给速度vf=500mm/min,先用插铣法粗插出窄槽,步距P=0.5mm,将四个槽全插铣一遍,加乳化液冷却润滑。

图2-42 窄槽加工路径

2)半精铣窄槽。使用ϕ4mm×4mm齿铣刀,转速n=4000r/min,每齿进给量0.05mm/z,进给速度vf=800mm/min,每次背吃刀量ap=5mm,分4次铣到全深20mm。采用顺铣,加切削液冷却润滑。

3)精铣窄槽。使用ϕ4mm×4齿铣刀,刀尖圆弧半径rε≥0.5mm,前角γo=15°,螺旋角β=35°,螺旋角大,使得切削刃锋利,减小背向力,减小薄片切削时振动和变形。

铣刀转速n=6000r/min,每齿进给量fz=0.05mm/z,进给速度vf=1200mm/min,背吃刀量ap=1mm,第一刀选择背吃刀量0.5倍ap=0.5mm,采用背吃刀量左右不对称的交错铣削法,这样加工面得到对面的支撑,可提高薄片铣削时的刚度,减小切削时的振动和变形。采用顺铣提高加工表面质量,铣削加工过程中要始终要加乳化液冷却润滑,防止粘刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。