1.机床应具备的条件

高速铣削模具时,常使用ϕ(1~5)mm的小直径铣刀,铣小的转角圆弧或细肋,要保证小直径的铣刀达到必要的切削速度,必须使用高主轴转速的铣床,如使用铣刀直径为ϕ3mm,选择切削速度150m/min,则铣刀的转速达到n=1.5万r/min,因此需要在高速加工中心上加工。所以高速铣床的主轴转速一般情况应为1.5万~5万r/min。由于转速高,扭矩很小,必须配备大功率的电动机,因此高速铣床的功率大多为15~50kW。同时,高进给速度快,因此应配高动态的直线驱动的工作台,驱动速度应为10~60m/min,加速度(1~2)g,回转工作台的速度达到360r/min,回转加速度47°/s2。另外主轴和床身要有良好的刚性、吸振特性和隔热性能等,才能适应高速、高效率的模具加工。

2.对刀具材料的要求

高速切削过程中,切削温度很高,具有热力特性,又具有化学特性,所以刀具材料与工件材料的匹配很重要。要求刀具材料具有良好的力学性能、热稳定性和抗冲击性、耐磨性和抗热疲劳性等。

刀具切削刃的形状正向高刚性、复合化、多刃化和超精度的方向发展,刀具的前角比传统刀具小,后角较大,而刀杆多采用高速刀杆,确保高速切削的安全性和稳定性。

3.刀具几何角度的选择

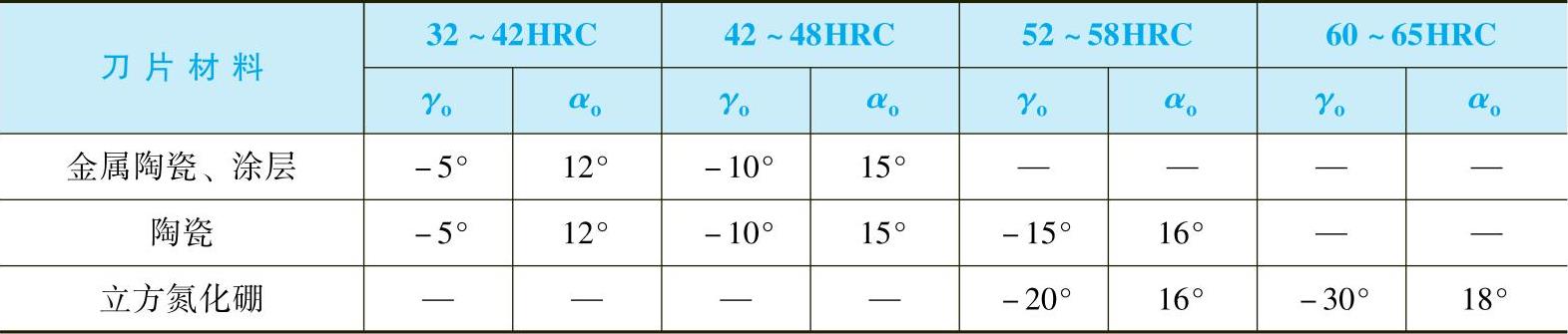

高速铣削淬硬模具钢时,刀具的几何角度主要取决于加工材料的硬度,采用不同的几何角度去适应不同硬度的材料,同时,刀具材料的性能也是选择刀具几何角度的一个重要因素。

(1)前角的选择

1)铣削淬硬钢铣刀的前角应选择平直前面的负前角或采用0°前角加负倒棱。铣削淬硬模具吃刀量较小,大多数情况吃刀量在0.2mm以下,采用1~1.5mm负倒棱作为前面。这种结构简单,制造容易,负倒棱(前面)磨损后重磨时,磨削面积是一个很小的窄条,节省磨削时间和延长刀片重磨的次数,提高刀片的使用寿命。负前角(负倒棱)值随着被加工材料的硬度值的增高而加大,用以抵抗工件材料的高硬度和高强度带来的大切削力和冲击力。铣削淬硬钢时,采用的硬质合金、陶瓷、立方氮化硼刀具都是高硬度、高脆性的材料,抗压强度大大高于抗弯强度,对于这种特性正好用在加工淬硬钢上。淬硬钢硬度高、强度高,切削力大,采用较大的负前角,切削刃可以抵抗较大的切削力,而刀具前角是负值,切削刃受到的是压应力,刀具材料抗压强度高,具备抵抗大切削力的能力。如果采用正前角,切削刃受到的是弯曲应力,刀具材料本身的抗弯强度就低,刀具一切削几乎立刻就会崩刃而损坏。

2)负前角(-γo)对加工材料表面产生很大的挤压力,负前角越大,对已加工表面产生的挤压力越大,产生的切削温度越高,大都在750~950℃,钢加热到727℃以上晶体组织产生相变,通常钢的锻造温度大于727℃(用肉眼看为橘红色),其晶体组织由淬火后的马氏体转变成奥氏体。而奥氏体是硬度低、强度低、塑性大,变形抗力小,因此切削淬硬钢采用负前角,不仅为了抵抗工件材料的高硬度和高强度;同时采用负前角也可以提升切削区温度,负前角值越大,切削温度越高,切屑就越软,切屑与前面之间的摩擦力越小,因此可减轻对前面的磨损,使切削力下降,刀具寿命提高。

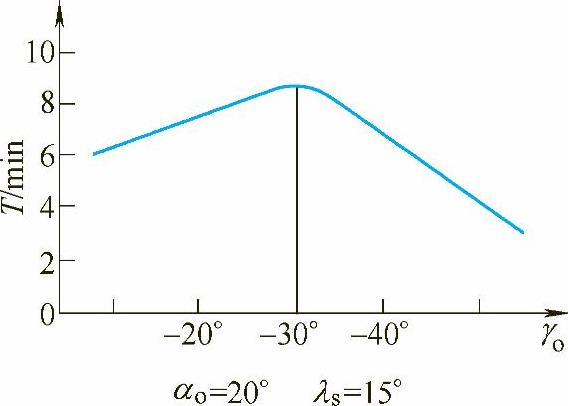

3)当负前角值增加到一定值后,切削力进一步增大,使切削温度上升过高,导致刀具材料内部晶粒之间结合力下降,刀具硬度产生较大的下降,使刀具寿命下降。因此铣削淬硬钢的负前角,比最佳值大或小都将导致刀具寿命下降。不同硬度的工件材料对应一个最佳的负前角值,以求达到最大的铣刀寿命。立铣刀采用大的负前角配大螺旋角,大螺旋角可以增加实际切削前角,使切削刃变得锋利而且抗冲击,刀具寿命提高。图2-7为采用PCBN刀片的面铣刀,铣削淬火钢硬度为58~60HRC的前角与刀具寿命的关系。通常情况下根据加工材料硬度值和刀片牌号来选择前角数值。对于铣削淬硬的模具钢,由于前角大都为负值,楔角较大,因此不在切削刃上做切削刃钝圆,以保持切削刃的锋利性。

图2-7 前角与刀具寿命关系

(2)后角的选择 铣削淬硬钢的后角比铣削未淬硬钢铣刀的后角要大,其原因主要有:

1)淬硬钢硬度高,负前角切削时刀具对工件材料产生“挤压”,将切屑推挤掉,而不是“切”掉,刀具对切削表面施加了很大的挤压力,使切削表面和已加工表面产生较大的弹性变形,当切削刃前移随着挤压力的消失,切削表面和已加工表面的弹性变形立即恢复,这样使实际后角减小。负前角值越大,产生的挤压力越大,产生的回弹力越大,突起高度越高,因此,使实际后角减小得越多,对刀具后面的磨损越严重,因此要选择较大的后角。

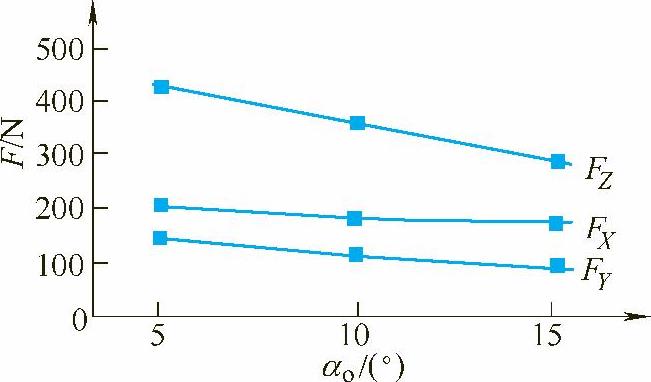

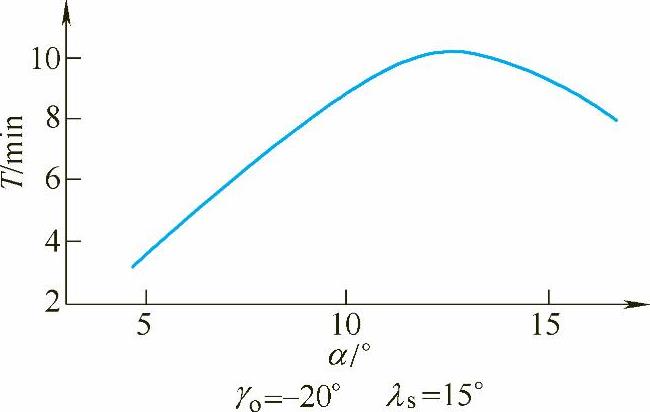

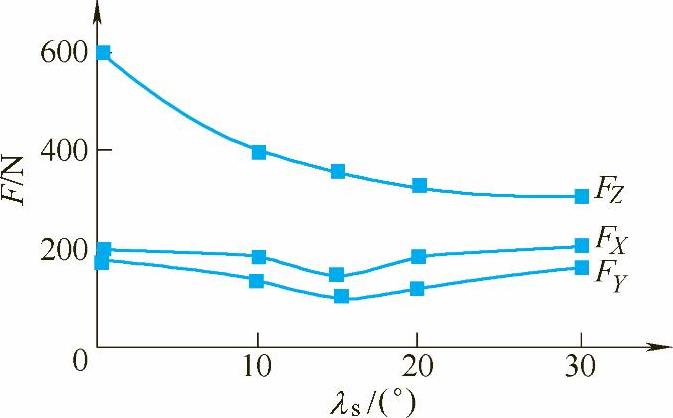

2)由于前角小(负值),如果后角也小,则楔角太大,切削刃太钝使切削变得困难。加大后角可以使楔角减小,使切削刃保持一定的锋利性,才能实现正常切削。通常情况下随着负前角值的增加,后角随之加大,后角加大可以减小后面与切削表面的摩擦,减小切削力,如图2-8所示,后角增大使三项切削力均下降,而且进给力下降最多,但后角过大会降低切削刃强度,过小会增加后面的磨损。因此,主后角过大、过小都会降低刀具的寿命,如图2-9所示。对于面铣刀的端面后角不宜过大,为了增强刀尖的强度,采用较小的端面后角。一般情况下端面后角取αo′=5°~8°,对于切削高硬度、高强度的淬硬钢,过大的端面后角,将会产生崩刃或打刀尖,从而使刀具丧失切削能力。铣刀前角与后角的选择见表2-3。

图2-8 后角与切削力的关系

(https://www.xing528.com)

(https://www.xing528.com)

图2-9 后角与刀具寿命的关系

表2-3 铣刀前角与后角的选择

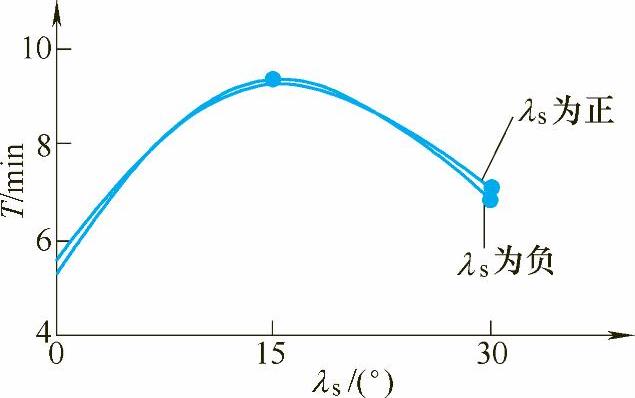

(3)刃倾角的选择 刃倾角(±λs)可以增加实际切削前角,使刀具更锋利些,因此可以降低切削力,如图2-10所示。由于有了刃倾角切削刃是逐渐切入工件材料,切削刃受到的冲击减轻,刀具寿命提高,如图2-11所示。由于淬硬钢硬度和强度高,为保护刀尖,减小刀尖切削时的冲击,应采用负刃倾角,使刀尖上方的切削刃先接触工件材料,这样就可以保护刀尖,可以有效地防止打刀尖和崩刃。对于面铣刀选择刃倾角λs=-(12°~15°),而对圆刀片的面铣刀,由于圆刀片切削刃强度高,抗冲击能力强,因此,刃倾角可以小一点,选择λs=-(8°~10°),面铣刀的刃倾角过大,排屑不流畅会增加切削阻力,使刀具寿命下降。立铣刀用于铣削侧面,应采用大螺旋角,当螺旋角β=50°~60°时刀具寿命最高。

图2-10 刃倾角与切削力的关系

图2-11 刃倾角与刀具寿命关系

(4)主偏角、副偏角的选择 淬硬的模具钢硬度和强度高,切削力大,切削温度高,选择较小的主偏角。随着主偏角的减小,吃刀量减小,作用在单位长度上的切削力减小,而刀尖强度增大,散热条件加强了,铣刀的寿命提高。

如果把主偏角κr=60°的寿命设为1,那么在相同条件下,κr=30°时的寿命为1.7,κr=20°时的寿命为2.5。但随着主偏角的减小,使进给力加大,κr=30°比κr=60°的进给力增加近一倍,而κr=20°比κr=60°时将增加两倍。主偏角过小,切削刃与材料接触长度太大,容易引起振动。通常情况下,主偏角κr=45°~60°,副偏角κr′=8°~10°。

刀尖是刀具中最薄弱的地方,增加刀尖圆弧半径,刀尖单位面积上承受的载荷减小,可提高刀具的抗冲击能力,散热条件改善,大多数情况,刀尖圆弧半径rε=1.2~1.5mm。过大的刀尖圆弧半径使背向力增加过大,容易引起振动,使刀具寿命下降。最好采用圆刀片的立铣刀和面铣刀,抗冲击性好,切削刃强度高,刀具寿命高。

4.加工工艺的基本原则

1)采用分层环切顺铣加工,刀具寿命高,而采用往复铣削刀具寿命较低。不采用垂直向下进刀,应采用坡走铣或螺旋插补铣进刀,铣型面采用切向或圆弧进退刀。

2)粗加工采用高速切削速度、高进给的进给量原则。进给方式采用螺旋等高和Z轴等高原则,可以获得恒定的切削层面积和材料去除率,使切削载荷与刀具的磨损速率保持均衡,提高刀具的使用寿命和加工质量。

3)半精加工后工件表面留有均匀的加工余量,并达到一定精度,为精加工做好准备。尤其注意在转角、凹槽等处的过渡半径要小于粗加工时留下的圆角半径。

4)精加工阶段的策略取决于刀具与工件的接触点,刀具与工件接触点随加工表面的曲面曲率和刀具有效半径的变化而变化。对于多个曲面组成的复杂曲面,应尽可能在一个工序中连续加工完成,而不应分别加工,以减少抬刀、进刀的次数。

精铣最好采用三维螺旋加工策略,可以避免平行加工和偏置加工出现的频繁的改变方向,从而可以提高加工速度,减少刀具磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。