1.机床与工具

1)对于使用超过五年的铣床,主轴和传动箱内的轴承应当调整或更换。

2)对于主轴可以上下调整的铣床,调整后应及时将主轴锁上。

3)铣削前应调整好纵向工作台和横向工作台的间隙。用纵向进刀铣削时,将横向工作台和升降工作台锁紧,消除导轨间隙。

4)进行高速切削的铣床,主轴都应配备飞轮。一是可以储存能量,使铣刀切削时当受到工件材料的反向力时,铣刀的转动速度均匀、平稳;二是飞轮储存的能量可以弥补铣床功率不足的缺陷。飞轮应当配备在靠近主轴一端,可以充分发挥飞轮的稳定作用。

5)使用普通丝杠螺母传动的铣床,尤其是旧式铣床,由于配合间隙较大,铣削钢、铸铁等金属材料,粗铣时不宜采用顺铣,否则工作台窜动切削时产生振动容易“打刀”。

6)使用虎钳或夹具装夹工件,支承面应接近要铣削的平面,铣削面不可高出支承面过多,以便减少切削力矩,增加工件的装夹刚性,可减轻切削时的振动。

7)注意主切削力与夹紧力方向一致性,如相反或与夹紧力方向垂直,夹紧的正压力下降,会导致夹持的工件不牢固,切削时产生振动,或造成工件窜动产生“打刀”。

8)对于较大的工件,应采用多点压紧,而且各点应分布均匀,各点的压力应均匀一致。采用对角压紧法,先预紧轻压,再逐点压紧,要防止工件一端或一角局部悬空而产生振动。对于大型的工件,定位基准面较大而边缘较薄,预压时应用塞尺多点检查与夹具支承面或与工作台面间隙,压紧后再检查一遍,整个支承面不应有间隙。

2.铣刀

1)尽量采用正前角铣刀,而且应选用正前角大一点的铣刀,可以有效减小切削力,减轻振动;并要使用小刀尖圆角的立铣刀,减小切削力。

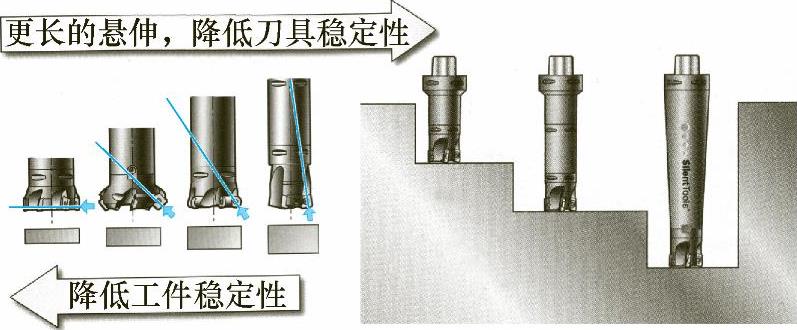

2)铣削平面要考虑切削力方向,薄壁件使用主偏角κr=90°的铣刀,进给力最小。使用长刀杆铣刀,应采用主偏角κr=10°的高进给铣削法,主切削力指向主轴,可减轻刀杆的振动。要根据加工深度,使用尽量短的刀杆,在加工中逐渐加长,如图1-158所示。

图1-158 选择合适的主偏角和刀杆长度

3)铣削薄壁的立肋时,立铣刀应采用较小的侧吃刀量(ae≤25%Dc),用多齿大螺旋角的立铣刀,增加进给力减小背向力,可以防止立肋振动。

4)铣削锻铸件或高低不平的气焊切割表面,应采用大的负刃倾角切削刃逐渐切入,切削刃抗冲击,使切削趋于平稳。铣削铝合金等有色金属时,应采用正刃倾角,有利于排屑,又可以减小切削阻力,减轻振动。

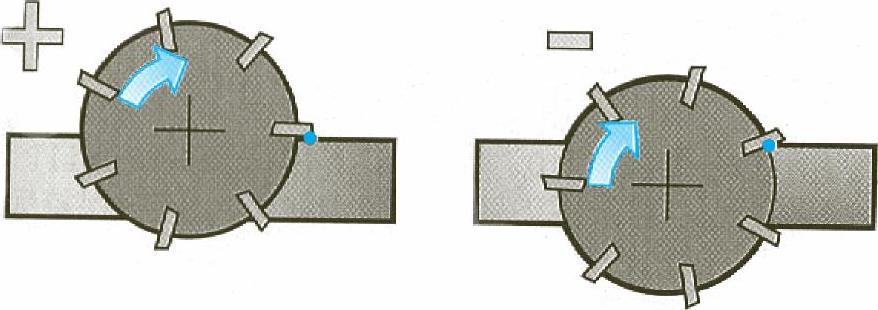

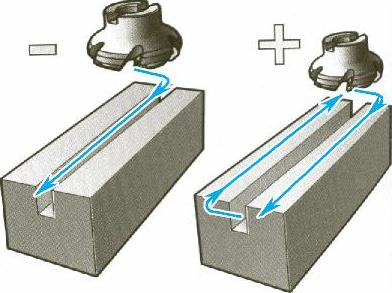

5)铣削较窄平面时,面铣刀的直径应不大于工件宽度的40%,而且不采用对称铣削,应采用不对称顺铣或逆铣(图1-159),进刀应走圆弧路径切入,并要避免间断切削(图1-160),可有效减轻切削时的振动。

图1-159 采用不对称铣削(https://www.xing528.com)

图1-160 避免间断铣削

6)对于大型面铣刀,要在后面上研磨出消振棱,宽度为0.05~0.1mm,可以有效消除低频振动。

7)对于大型面铣刀或盘铣刀,应进行静平衡,切削速度超过500m/min时,应进行动平衡。

8)直径大于300mm的面铣刀或盘铣刀应采用不等齿距,立铣刀直径要大于50mm,要采用螺旋角大于40°、不等螺旋角铣刀,高速铣削时平稳无振动。

9)如果铣床功率不足,不宜使用密齿铣刀,应改为疏齿铣刀,减小切削力,防止因过载产生振动。

10)铣削深型腔或深的侧面时,应采用插铣,向下吃刀使铣刀刀杆承受进给力,增加刀杆的刚性,可以有效减少可消除振动。

11)铣削薄板的周边时,最好使用左旋立铣刀,使切削分力向下,将薄板压向工作台,增加工件的刚性,可防止边缘振动。

12)机械阻尼器型铣刀。将一个空心的圆柱体植入到立铣刀的刀体中,空心的圆柱体即成为一个机械阻尼器。阻尼器的外圆与铣刀体的配合间隙小于0.01mm,当铣刀进行高速切削时,高速旋转铣刀中的阻尼器与铣刀内孔的内壁产生较大的接触压力,刀具切削时产生振动,阻尼器与刀具内孔产生相对的运动,由于摩擦力的阻尼作用,可以吸收振动能量,从而达到减振的效果。

13)选用波形刃铣刀,可以减少刀具与工件之间的冲击,是减少刀具振动的有效途径。带有三维槽型的波形刃铣刀片,具有8°的前角,切削力小。同时由于波形刃在每个波形对称线两侧都有正负的刃倾角(-15°、+15°),可以起到两个作用:其一,不论是正刃倾角还是负刃倾角,都可以使实际切削前角增大,这样进一步减轻了前面对金属的挤压作用,同时,也减少了切削层金属生成切屑的剪切力;其二,不论是正刃倾角或负刃倾角,都可以改变切屑沿前面的流出方向。刃倾角为正时,切屑偏向斜上方的方向排出,刃倾角为负时,切屑向斜下方向排出,波形刃使切削力得到平衡,使刀具切入、切出时平稳,振动减小。优化铣刀片的三维槽型和几何参数,可以改善铣削状况,减少切削过程中的振动,进而减少刀具的破损,提高刀具的使用寿命和加工精度。

3.铣削用量

1)铣刀每齿进给量过大过小,都可能引起振动。每齿进给量过小,吃刀量太小,切屑太薄,切屑对刀齿的压力小,刀具容易产生振动,吃刀量太小,切削刃处于负前角工作,后面与切削表面摩擦加大,使后面磨损加大,进一步增加摩擦力,加大刀具和机床的振动。每齿进给量过大,铣床功率不足,也容易引起振动。

2)吃刀量过大,金属切除率加大,使得铣床功率不足而引起振动。但精铣时吃刀量太小,切屑太薄,由于切削刃刃口钝圆半径大于吃刀量,切削刃在工件表面上滑过,产生较大的摩擦,在高速状态下会产生剧烈的摩擦而产生振动。

3)对于加工表面高低不平,加工余量大的铸件,气焊切割件,应采用阶梯铣削法,将总的切削余量分成三级或四级,每级分得的加工余量较少,可以分散切削力,减轻机床的振动。

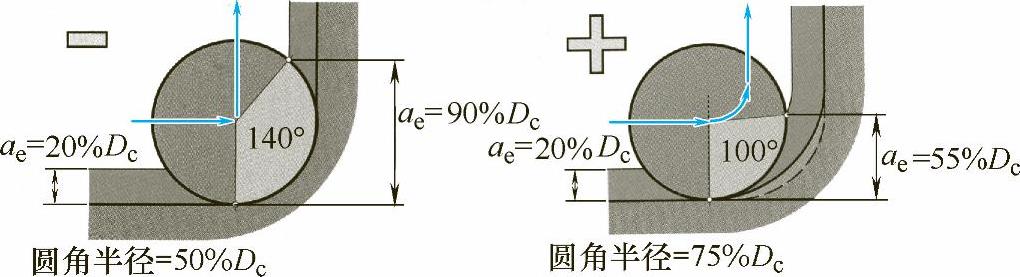

4)铣圆角处走圆弧路径,应采用较小直径的铣刀(图1-161),铣刀直径小于圆弧半径的1.5倍;而且应降低进给速度30%,防止产生扎刀或振动。

图1-161 小直径铣刀走圆角路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。