1.工具的转速

工具的材料应耐磨损、抗疲劳强度高、损耗要小、容易加工,同时要根据加工工件材料、加工面积大小和深度等因素决定工具的直径和长度,如加工沟槽考虑工具装夹存在径向圆跳动,工具直径应小于被加工沟槽宽度,常用工具材料有T8淬火钢、硬质合金等。

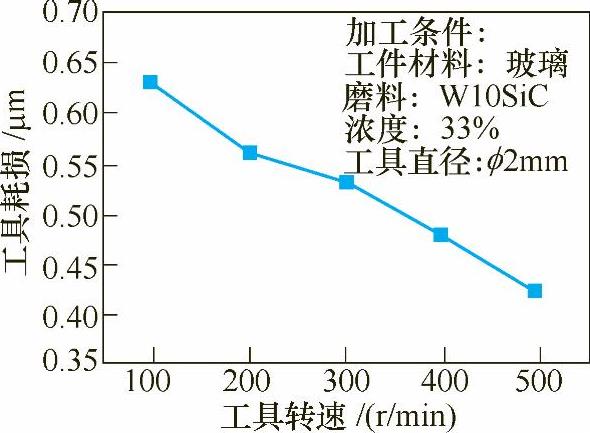

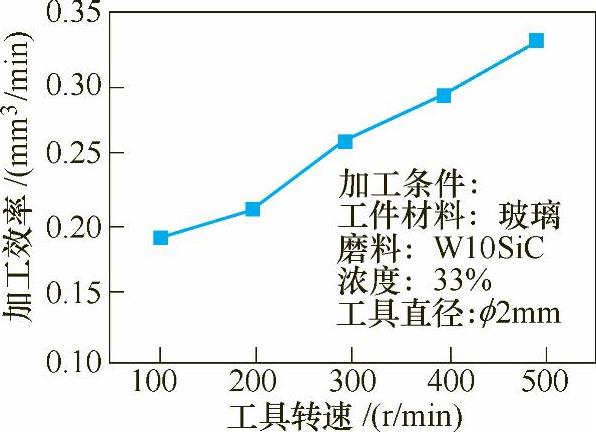

工具转速一般在100~500r/min,由图1-152和图1-153得知,随着转速的提高,工具的磨损下降。这是由于工具旋转运动速度高,改善了工具端面的受力状况,使端面受力均匀,从而使工具磨损下降。工具转速提高,材料的切除率也增加,加工效率提高。工件材料越脆,所承受冲击载荷的能力越低,也就越容易被去除,而韧性较大的工件材料则不易加工,加工效率低。

图1-152 工具转速对工具损耗的影响

图1-153 工具转速对加工效率的影响

2.工具振动振幅和频率

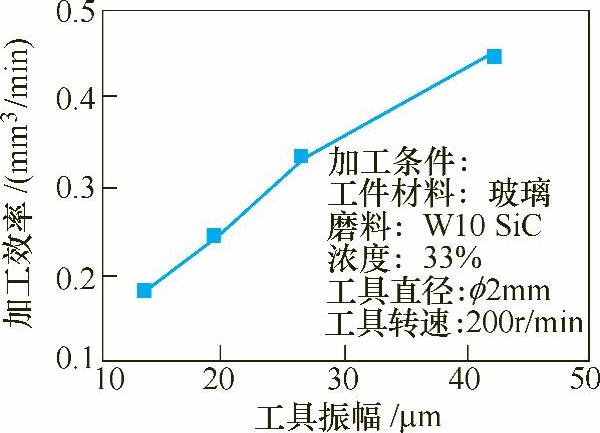

工具振动振幅ζ和频率f增加,可以提高材料的去除率,提高加工效率,如图1-154所示。但过大的振幅或过高的频率会使工具杆承受很大的内应力,严重时会超过变频杆的疲劳强度,降低其使用寿命。一般情况振幅在20~50μm范围内,频率为(20±1)kHz。

3.进给速度

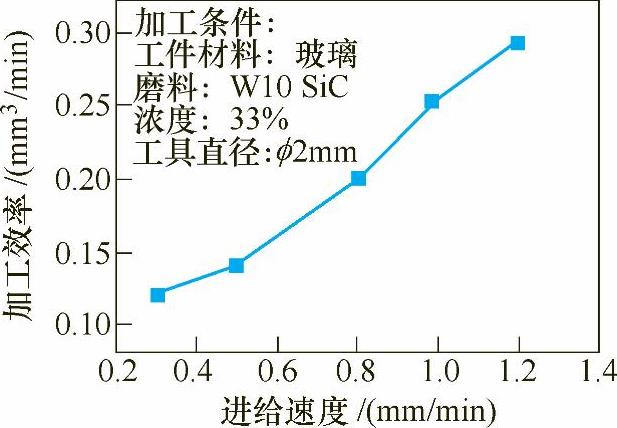

从图1-155可见,进给速度增加,材料的去除率增加,加工效率提高。但过大(https://www.xing528.com)

图1-154 振幅对加工效率的影响

图1-155 进给速度对加工效率的影响

的进给速度,使工具受到较大的进给阻力,产生较大的扭矩,会影响加工表面质量和加工尺寸精度。

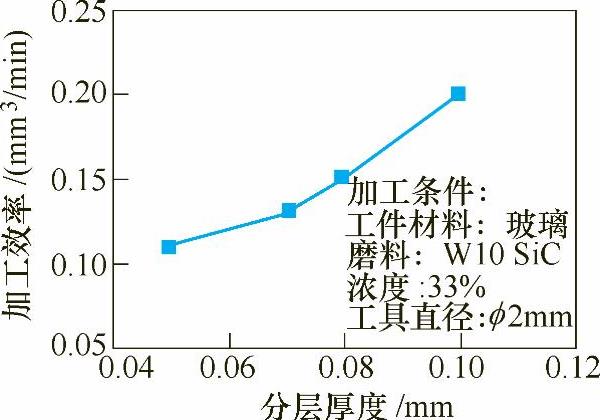

4.分层厚度

分层厚度增加,加工效率明显提高,但加工精度会下降;分层厚度越小,加工精度越高,但会使加工效率下降。分层厚度过大,在加工过程中会使工具轴向压力过大而产生弯曲,致使加工无法进行。通常情况分层厚度为0.06~0.1mm(图1-156)。

图1-156 分层厚度与加工效率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。