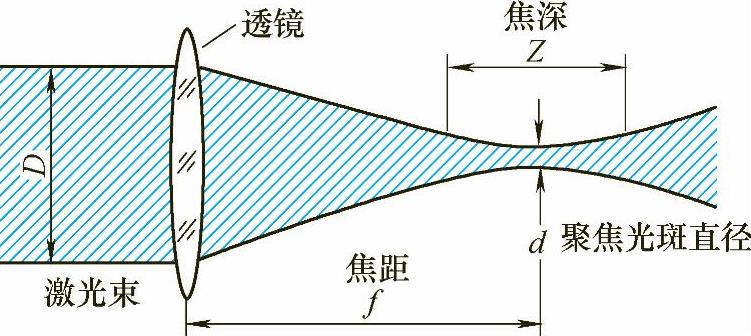

激光辅助加热切削法(LAM)是将激光器产生的高能量激光束,经过透镜聚焦(图1-144),再经光纤传输照射在刀具前的工件表面上,在材料被切除前的极短时间内,将局部材料加热到相变温度以上,使材料变软后被切掉成为切屑。

1.激光加热特点

1)激光光束散发角极小,最小只有0.1mrad,激光束平直集中,最小光斑直径为0.15~0.3mm,即加热面积最小可控制在18~70mm2范围以内,热量集中。

2)加热速度快,加热时间在10-6s即可使材料表层温度达到相变温度或熔化温度。加热深度达到0.1~1.0mm,最小加热深度可控制在10~50μm。

图1-144 激光焦距、焦深与光斑直径

3)激光具有非常好的相干性、单色性和方向性,从激光器发出的全部光通量虽然不大,但进入谐振腔的光都是以固定波长向固定方向发射,因此聚焦后能获得非常大的功率密度,通过调节焦距可以获得各种材料要求的加热温度。

2.激光切削加热的优点

1)激光加热是用高功率的激光束,聚焦在刀具切削刃前的工件表面上,在工件材料被切除前的极短的时间内,将材料加热升温到750~1500℃。先将工件材料加热变软,刀具才开始切削。因此对刀具材料的硬度和强度的要求大大降低,这样可以使用一般的刀具材料,对一些难加工材料(如高硬度模具钢、耐热合金、钛合金及对硬脆的工程陶瓷)进行加热,使硬脆材料顺利实现“脆转塑”切削,从而实现高速切削加工。

2)工件材料在高温下已达到相变温度或锻造温度,其硬度和强度大幅度下降,这样使切削力大幅下降,山东大学在对高温合金GH4169进行激光加热车削试验中证实:背向力和进给力可下降30%,主切削力可下降70%,刀具磨损大大减轻,刀具寿命显著提高,从而使切削加工变得容易。

3)激光加热只是将材料软化,使硬度和强度降低,而且加热面和深度小,加热时间短,需要的加热功率较小,一般采用固体激光器YAG,功率P=0.1~1.0kW。

4)激光加热仅将表面极薄一层加热,只使表层很小一块材料的性能发生变化,该表层被切除后,工件本体材料仍保持原来的物理和力学性能。

5)只要激光束能照到的地方,都可以采用激光加热切削,所以可对复杂曲面、不通孔、沟槽等特殊部位加热切削。

采用激光加热切削法,做到工件材料的热量与刀具热量分开,实现刀具硬度与工件材料硬度比达到最大化。

3.激光加热切削法

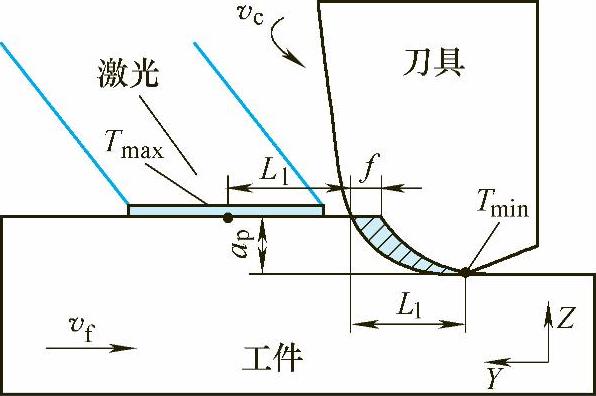

由于激光加热的面窄小,因此更适合使用立铣刀或球头铣刀铣削时加热。激光光纤传输光路线应固定在铣床铣头上(图1-145),激光光斑应在铣刀的前方,铣削进刀时激光的光斑始终在铣刀前方加热,使刀齿始终切削在经过加热变软的切削层。进行侧面铣削时,加热深度为铣削的背吃刀量ap,加热宽度稍大于铣刀的侧吃刀量。用立铣刀铣削平面或球头铣刀铣削型面时,激光加热宽度大于每齿进给量。

4.激光加热切削参数的选择

激光加热切削法对刀具的硬度和强度等性能要求不高,但加热区温度较高,一般多使用耐高温的聚晶立方氮化硼PCBN铣刀,可以实现对难加工材料的高效切削加工。(https://www.xing528.com)

影响激光加热温度和加工效率的因素有:陶瓷材料成分、激光功率、加热时间、光斑直径、激光束入射角、工件移动速度、背吃刀量等。

图1-145 激光加热铣沟槽

1)各种陶瓷材料的成分、组织结构和添加剂不同其性能和软化温度不同,如Si3N4。陶瓷在烧结过程中加入MgO添加剂,会降低玻璃相的产生温度(920~970℃),屈服强度下降,材料由脆转塑。而不加添加剂的Si3N4陶瓷,当温度在1000~1100℃时其硬度和强度基本不下降。

2)陶瓷材料的软化温度一般为熔化温度的一半以上,通常在1000℃以上,而且温度越高,材料的硬度和强度下降得越多,材料的塑性越大,所需的切削力越少,但加热温度范围过大,过高的温度会使切削刃变软,加速刀具的磨损。同时,激光加热是局部快速加热,照射部分与周围未照射的材料产生较大的温度梯度和热应力,容易使陶瓷材料产生裂纹破损。

3)陶瓷材料对激光能量吸收率高低,决定切削区的温度,吸收率高低又与材料表面质量和激光波长有关。陶瓷材料对红外光具有强烈的吸收能力,Al2O3陶瓷和ZrO3陶瓷对于CO2的波长(10.6μm)吸收率达到100%,Si3N4对固体激光YAG波长(1.06μm)的吸收率达到70%,对CO2的波长吸收率只有23%。

4)刀具与光斑间的距离L1近时,被加热软化的材料能及时被切除,省力。而刀具距光斑距离远,没能及时切除,当刀具接近时材料已冷却,硬度提高了,导致切削力增大,而且易产生裂纹。

5)激光光束匀速运动,移动速度慢,加热区的温度高,移动速度快加热区的温度下降,所以调整光束的移动速度,可以调节加热区的温度,以满足不同材质所需的软化温度。

6)光斑直径Di大小影响激光功率密度,光斑小热量集中,加热到软化时间短,加热速度快,一般使用光斑直径为ϕ(1~4)mm。

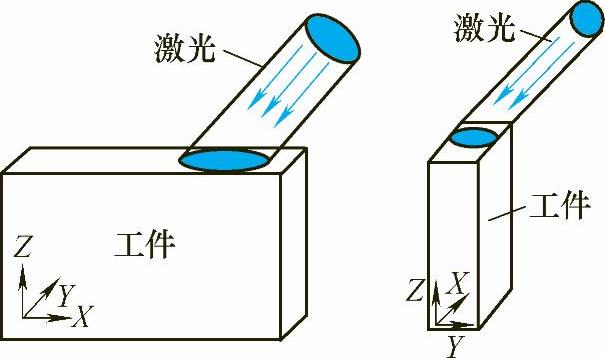

7)激光束加热工件时可以从两个方向射入,方向不同,照射的面积不同,其温度也不同,光束的入射角影响温度场的形状和温度分布。垂直照射温度集中,倾斜照射温度场大而且分散如图1-146所示。对于连续加工轨迹,要求加热区尽量小,选用Y方向加工,以保证加工区之外不受到激光烧蚀。

图1-146 光束不同的射入方向

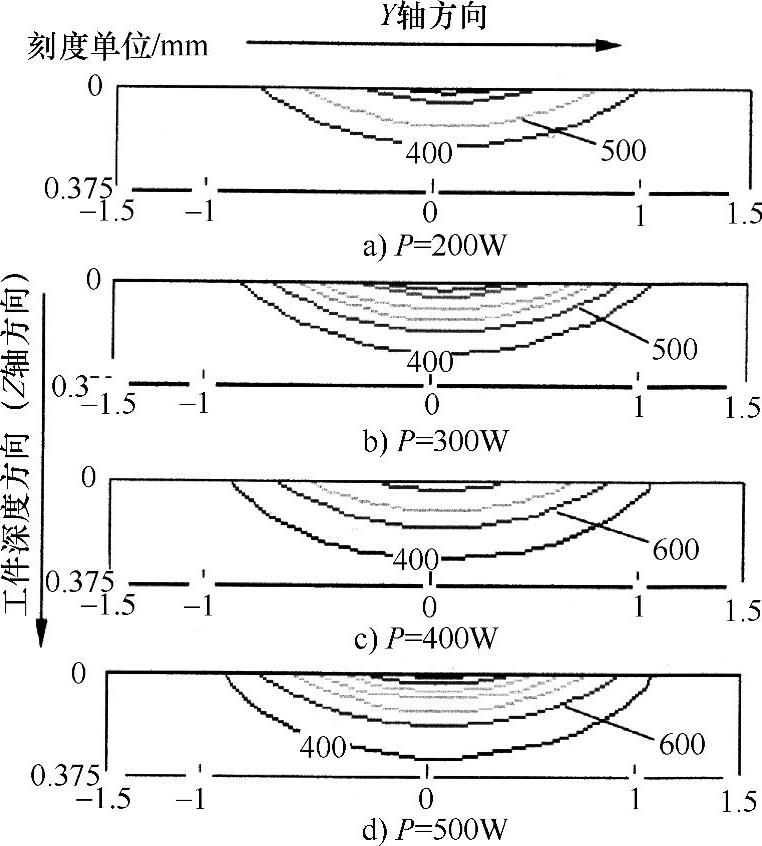

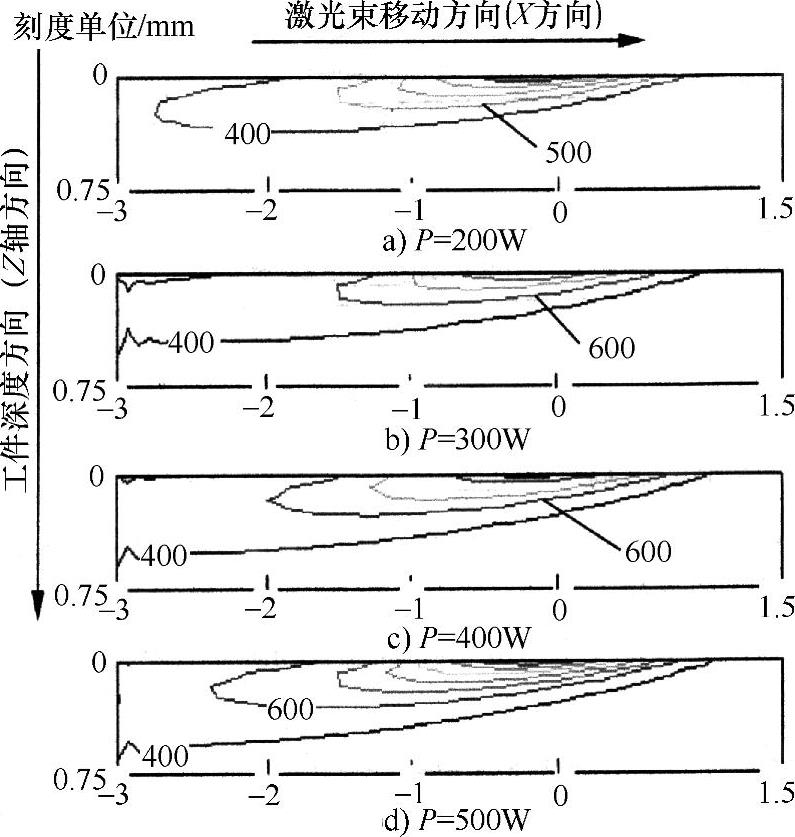

8)激光加热在横向(Y轴)加热区温度集中并且对称,中心部位温度最高(图1-147)。在激光移动方向(X轴),表层温度不高,而且随着激光功率P功率增大,加热软化区范围大,温度等分线密度高(图1-148),切削区的温度高,切削力下降,加工表面质量好。

图1-147 功率对工件纵截面温度的影响

图1-148 功率对工件横截面温度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。