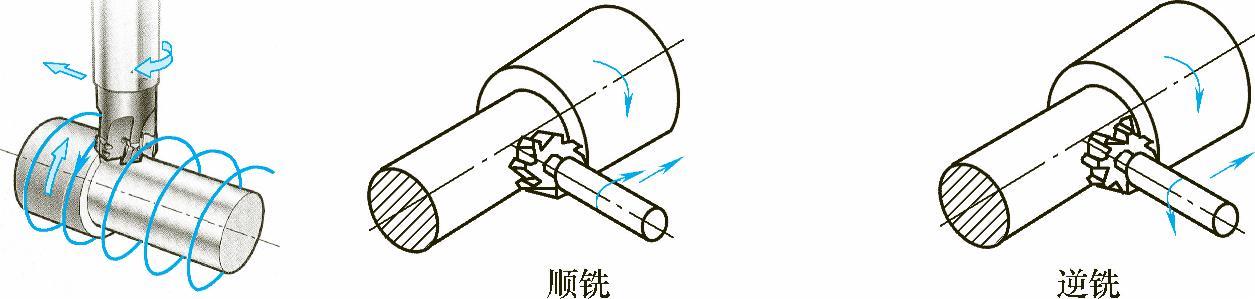

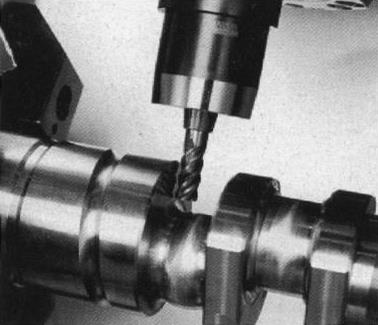

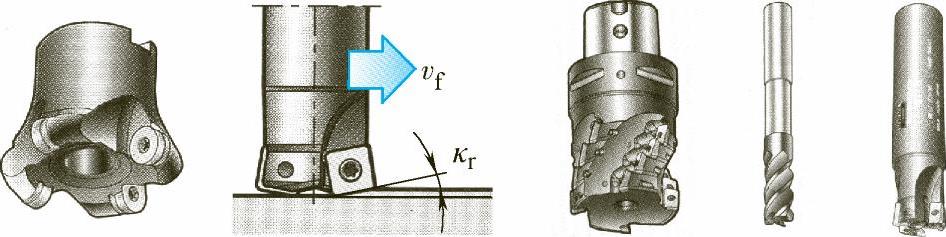

正交铣削是铣刀轴线与工件轴线垂直,铣刀高速旋转,工件慢速转动,铣刀做轴向或径向进给,用铣刀的端面刃或侧面刃对轴的外圆表面进行高速铣削的一种方法(图1-127)。

图1-127 正交车铣

采用正交车铣时,工件仍采用低速转动,但铣刀可以采用高转速进行高速切削,还可以采用高进给的面铣刀实现高切除率的铣削,因此可以提高加工效率5~10倍。

1.端面正交车铣法

端面正交车铣法使用面铣刀,沿工件轴线方向进给高速车铣轴类零件,如车铣大型发电机主轴、轧机轧辊、液压机活塞杆、螺杆外圆表面等。

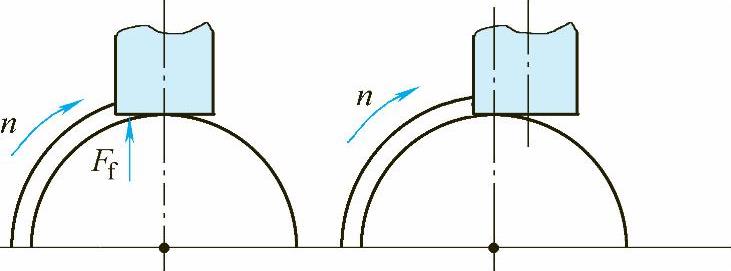

1)粗铣外圆时,铣刀的中心不能对在轴的中心线上,如图1-128所示。这样面铣刀的底齿要切除较大的余量,产生一个较大的进给力Ff,容易引起振动。同时,底齿承担较大的切削余量,而底齿容屑空间狭小,容易堵塞切屑,使切削变得困难。因此,在粗铣时,将铣刀中心向右侧移,使铣刀外侧刃到轴中心距离小于刀片宽度,一般取0.8bs。这样底齿承担很小的加工余量,产生较少的切屑,使切削能顺利进行。

2)精铣外圆时,粗铣由于铣刀中心偏移,铣出来的轴表面很粗糙。精铣时,加工余量少,要将铣刀中心对在轴的中心上,如图1-129中刀位②的位置。面铣刀采用端面刀齿的侧(径向)前角为“0”,这样精铣时相当于采用平直修光切削刃,所以可以得到Ra0.8~1.6μm的表面。

图1-128 粗铣铣刀位置

图1-129 精铣铣刀位置

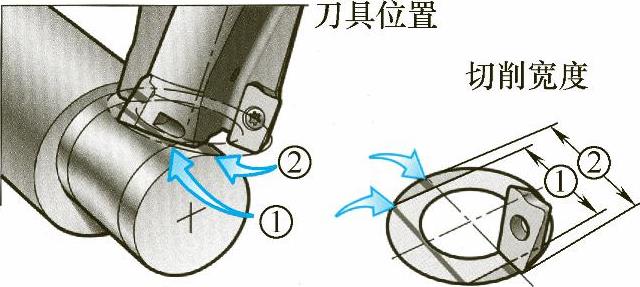

车铣大型锻造的轴外圆时,由于加工余量大,而且在圆周上偏心量很大,要使用高进给的面铣刀,采用快速轴向进给,而被加工的轴用缓慢转速,这样可以高速去除偏心部分余量,实现高效铣削。铣刀是从轴的外侧向中心方向进刀,而加工结束时,应向上抬刀退出切削,如图1-130所示。

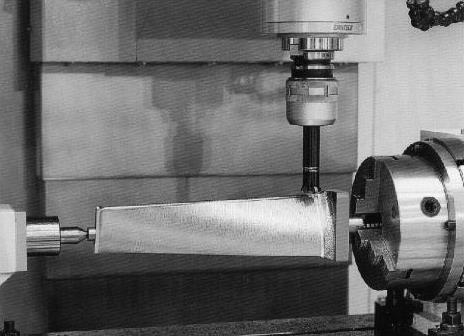

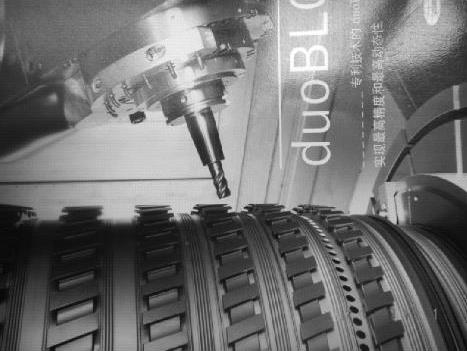

正交车铣适合加工多种零件(图1-131~图1-133)。

图1-130 进退刀方法

图1-131 正交车铣曲轴

图1-132 正交车铣涡轮叶片

图1-133 正交车铣发动机机匣

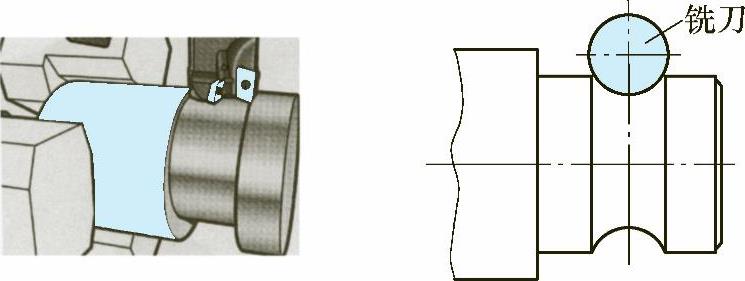

2.径向正交车铣法

径向正交车铣法是铣刀轴线与被加工轴的轴线垂直,立铣刀在轴的侧面,用铣刀侧刃进行铣削。铣刀高速旋转,并进行轴向进给,而零件低速转动,对轴的外圆进行高速铣削。铣刀做径向进给,可以在轴的表面铣出直槽或圆弧形槽(图1-134)。

图1-134 径向正交车铣轴上的槽

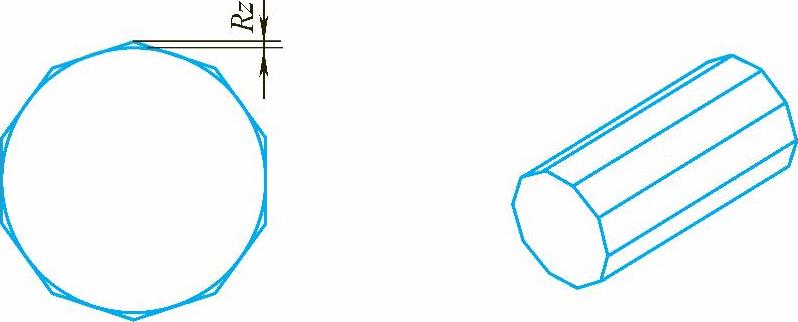

3.正交车铣铣刀(图1-135)

图1-135 正交车铣铣刀

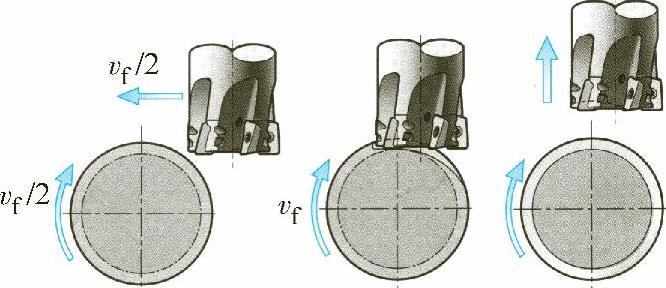

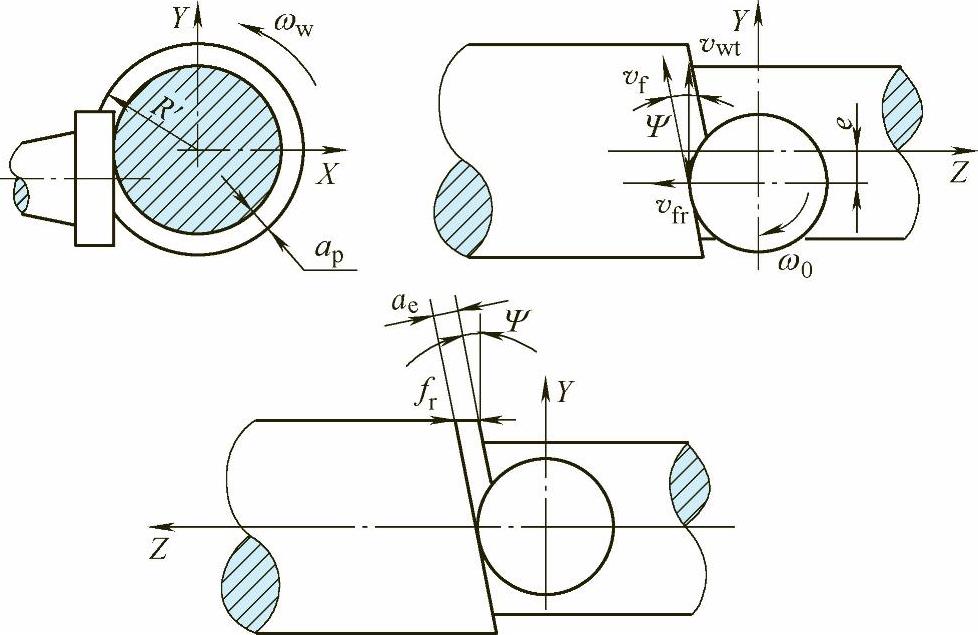

4.正交车铣切削用量(图1-136)

图1-136 正交车铣切削用量示意图(https://www.xing528.com)

1)切削速度vc

vc=n0πDc/1000

式中 n0——铣刀转速(r/min);

Dc——铣刀直径(mm)。

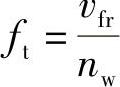

2)工件每转进给量ft

式中 vfr——轴向进给速度(mm/min);

nw——工件转速(r/min)。

3)工件每转切向进给量ft

ft=2π(R′-ap)

式中 R′——工件外径(mm);

ap——背吃刀量(mm)。

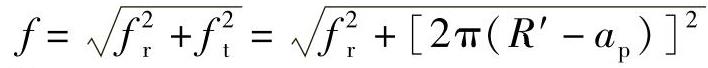

4)铣刀合成进给量

5)铣刀每齿进给量fz

式中 z——铣刀齿数;

λ——铣刀与工件转速之比。

5.表面质量

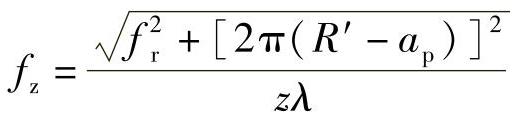

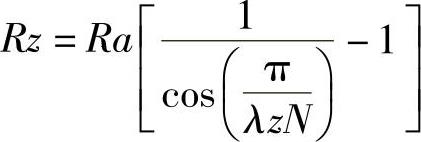

采用端面正交车铣法,加工轴表面微观形状为多边形(图1-137)。其微观轮廓的最大高度Rz

式中 z——铣刀齿数;

λ=n0/nw——铣刀与工件转数比;

N——铣刀绕工件形成完整封闭曲线最小圈数(N>1)。

图1-137 多边折线形貌

图1-138 交叉纹理形貌

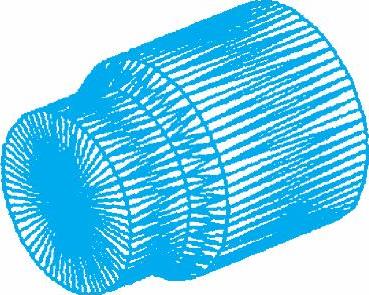

采用切向正交车铣法,加工的外圆表面形貌为十字交叉纹理(图1-138),分布均匀而有规律,周向纹理间距很小,表面粗糙度值较小,如果铣刀转速与工件转速比大,轴向进给量小,加工出来的表面粗糙度值可以达到Ra0.8μm。

当周向进给量增大时,周向纹理间距增加较小;当轴向进给量增大时,其轴向纹理间距增加较大,但对周向纹理间距大小没有影响。并且随着轴向进给量的增加,表面粗糙度值增大。可以通过调整周向和轴向进给量,得到均匀网格状的表面,形成一种“储油结构表面”。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。