1.轴向车铣加工方法

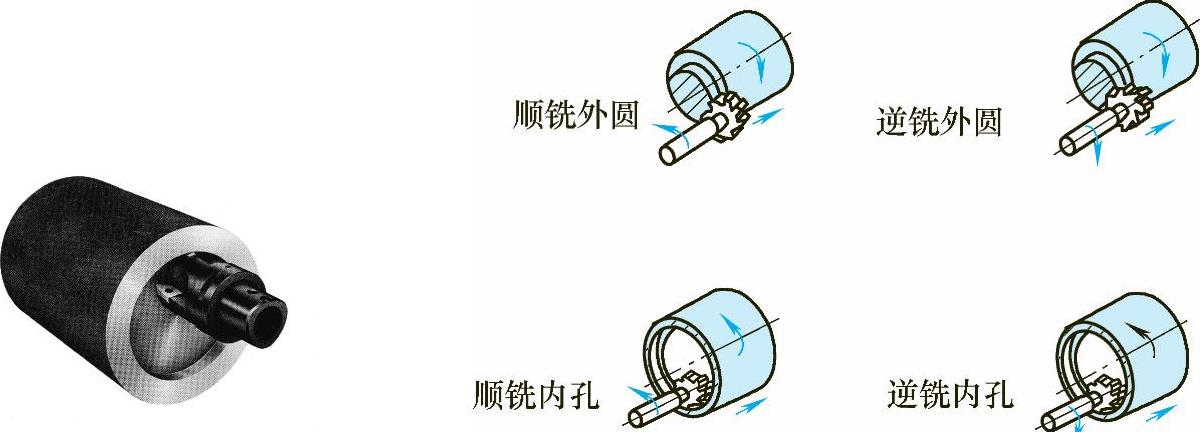

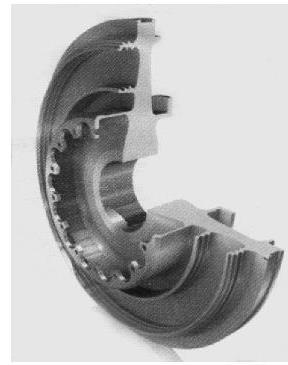

轴向车铣是铣刀旋转轴线与工件旋转轴线平行,依靠铣刀旋转运动与工件旋转运动和铣刀的走刀运动形成轴向车铣法(图1-112)。

图1-112 轴向车铣

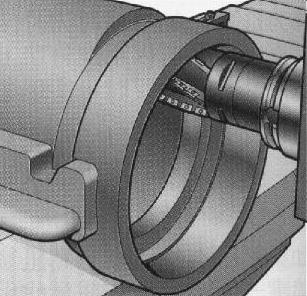

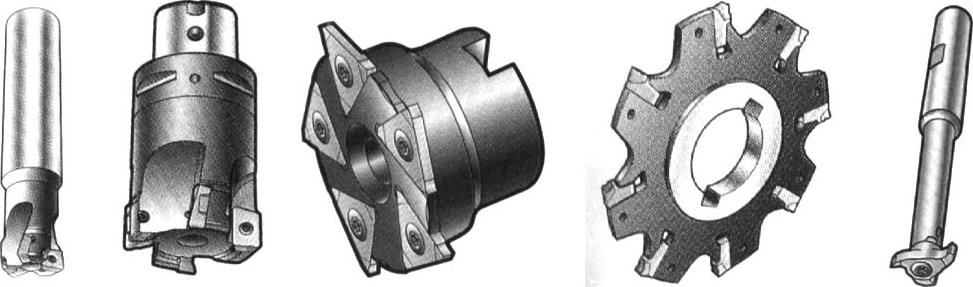

1)使用立铣刀或方肩铣刀,利用端面切削刃作为主切削刃,用来车铣外圆或内孔。如图1-113所示的车铣内孔,铣削时,先径向进刀,侧吃刀量ae小于刀片端面刃深度bs(ae≤90%bs),然后轴向自动走刀铣到设定的深度(图1-114)。

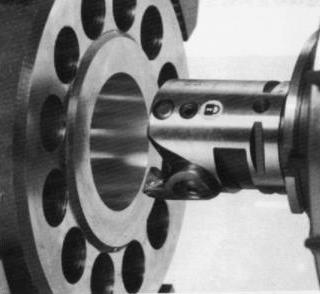

2)车铣法兰盘类零件,如图1-115所示,先用卡爪夹外圆,无孔的可使用较小直径的方肩铣刀,使用套料法,轴向进刀粗铣内孔,再精铣内孔达到设计尺寸,再将法兰盘的台阶和小端面用径向走刀车铣出来。对于有孔的零件,可使用方肩铣刀直接车铣出内孔,然后以内孔定位,车铣外圆和法兰盘大端面。在带有分度装置的五轴联动车铣加工中心上,采用螺旋插补铣,还可以将法兰盘上的圆周孔加工出来。采用车铣法加工大直径法兰盘类零件,比普通车削提高效率5倍以上。

图1-113 车铣内孔

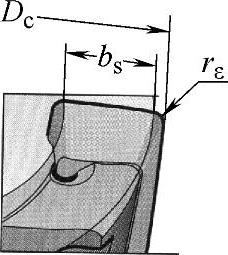

图1-114 端面切削刃

图1-115 车铣法兰盘

3)使用立铣刀车铣环形槽,可先在槽中间铣一刀,然后分别在槽两侧进刀精铣,是一种高效率加工环槽的好方法,如图1-116所示。

4)使用三面刃铣刀或槽铣刀,可车铣外圆、内孔中的沟槽或切断,如图1-117所示。由于铣刀切出来的是碎屑,高速旋转的刀齿很容易将切屑甩出槽外,使切屑顺利排出,切削顺畅,加工效率高。

图1-116 车铣环槽

图1-117 车铣内外沟槽

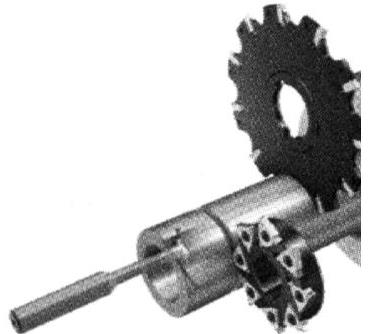

2.轴向车铣铣刀(图1-118)

图1-118 轴向车铣铣刀

3.轴向车铣切削用量

1)切削速度vc,轴向车铣时,铣刀是高速旋转,而工件是采用很慢的速度旋转。所以铣刀的旋转运动是主运动。铣刀的线速度为实际切削速度vc

vc=n0πDc/1000

式中 n0——铣刀转速(r/min);

Dc——铣刀直径(mm)。

2)每齿进给量fz为工件(转速nw)和铣刀(转速n0)之间相对转动(逆铣或顺铣),铣刀每齿在圆周上切过的长度。

每齿进给量fz=nwπd/n0z

式中 nw——工件转速(r/min);

d——工件直径(mm);

z——铣刀齿数。

3)进给速度vf=fzzn0

4)背吃刀量ap(mm)。

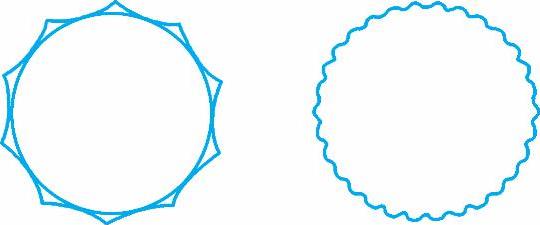

4.表面质量

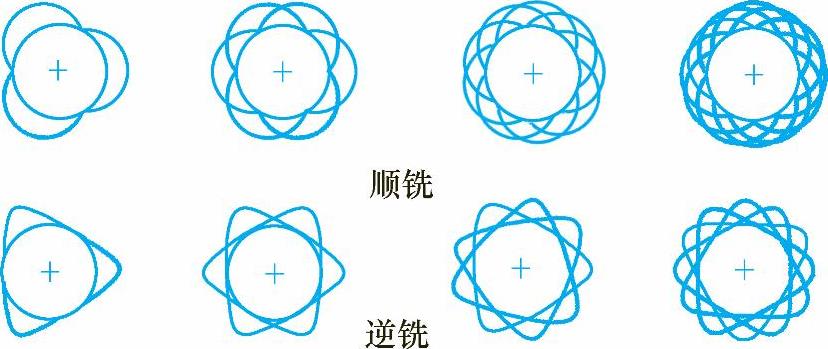

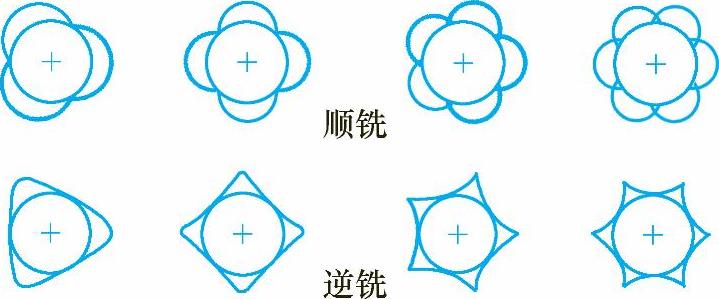

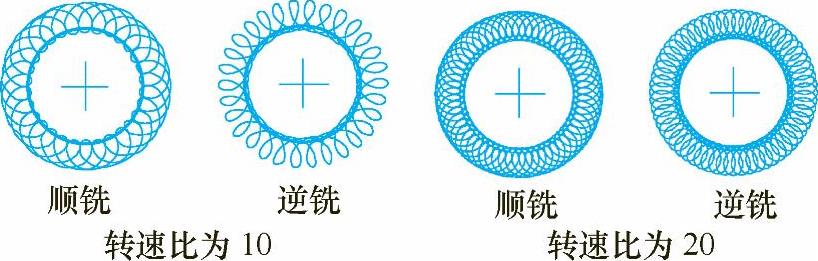

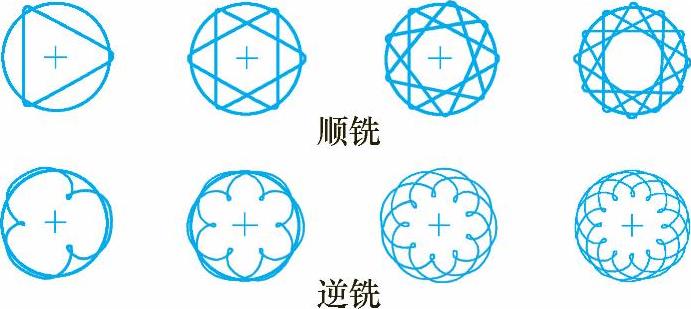

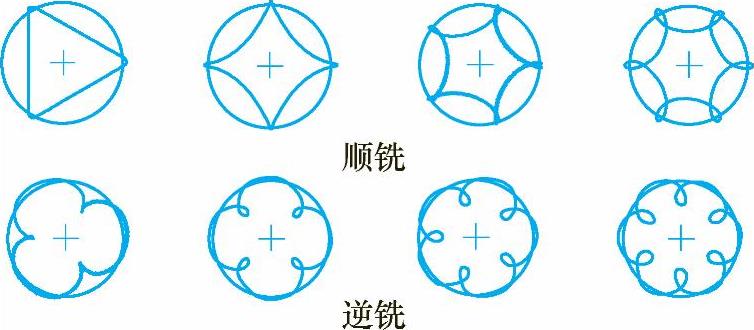

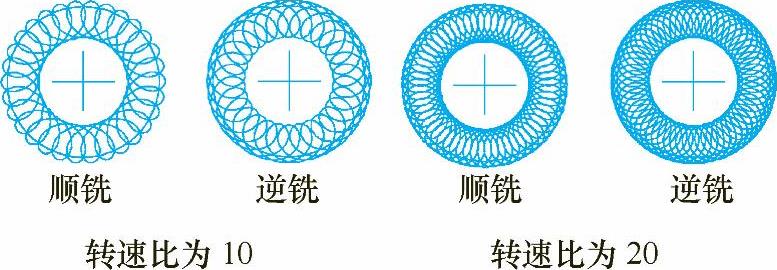

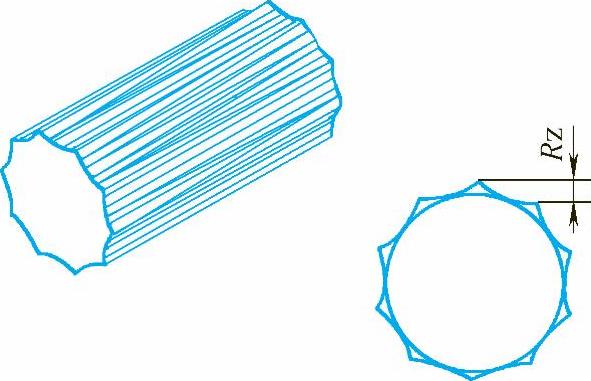

轴向车铣法铣出的外圆或内孔的表面,宏观上看是较光滑的表面,但微观观察有刀痕,外圆表面上有直线形棱边,内孔为直线形沟槽,如图1-119所示。棱边和沟槽的数量和形状通过计算机仿真可以模拟出来,与铣削方式、逆铣或顺铣、铣刀齿数及工件转速与铣刀转速之比有着密切关系,如图1-120~图1-126所示。

图1-119 外圆与内孔的微观形貌

图1-120 铣刀齿数对切削图形的影响

图1-121 铣刀转数对切削图形的影响

图1-122 转速比10与20的表面形貌比较

图1-123 铣刀齿数对表面形貌的影响

(https://www.xing528.com)

(https://www.xing528.com)

图1-124 转速比对切削图形的影响

图1-125 转速比10与20的表面形貌比较

图1-126 轴向车铣表面微观形貌

(1)轴向铣外圆

1)仿真参数

铣刀与工件的转速比n0∶nw=3

工件外径d=100mm

铣刀直径Dc=25mm

侧吃刀量ae=4mm

铣刀齿数z=1~4

2)仿真参数

工件外径D=100mm

铣刀直径Dc=25mm

侧吃刀量ae=4mm

铣刀齿数z=1

3)仿真参数

工件外径D=100mm

铣刀直径Dc=25mm

侧吃刀量ae=4mm

铣刀齿数z=3

(2)轴向车铣内孔

1)仿真参数

铣刀与工件的转速比n0∶nw=3

工件孔径d=100mm

铣刀直径Dc=25mm

侧吃刀量ae=4mm

铣刀齿数z=1~4

2)仿真参数

工件内径d=100mm

铣刀直径Dc=25mm

侧吃刀量ae=4mm

铣刀齿数z=1

3)仿真参数

工件孔径d=100mm

铣刀直径Dc=25mm

侧吃刀量ae=4mm

铣刀齿数z=1

外圆边数

Lp=λzN

式中 λ=n0/nw——铣刀与工件转数比

z——铣刀齿数;

N——铣刀绕工件形成完整封闭,曲线最小圈数(N>1)。

由此可见:铣刀的转速越快,工件的转速越慢,铣刀齿数越多,则加工出来的棱面越多,表面粗糙度值越小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。