对于大型工件,如飞机上的机翼、支架或骨架连接件、火箭仪器舱、导弹舱段、导弹发射架等,这些航空航天大型结构70%是采用螺钉、铆钉连接,大型飞机,如波音飞机上有约7万个铆钉。钻孔材料有铝合金、钛合金等。波音飞机有300多万个连接孔、F22战机上有1.4万个连接孔。

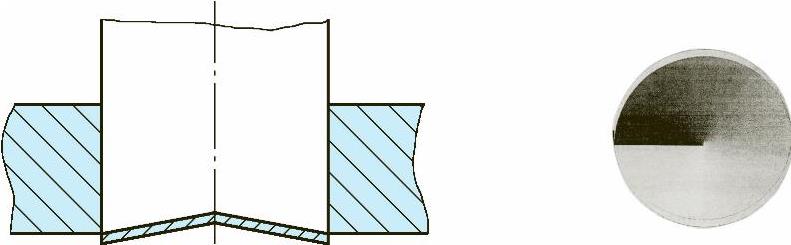

这些大型件的孔采用传统钻孔工艺,劳动强度大,加工效率低,而且孔的尺寸精度低。使用麻花钻头钻孔,由于横刃负前角大,横刃又不参加切削,而是将中心部位的材料硬挤到端刃上进行切削,所以钻出的孔表面很粗糙,出口端毛刺多,并有飞边(图1-90,图1-91)。尤其在碳纤维复合板上钻出孔的出口毛刺和飞边更多(图1-92)。使用传统的钻头钻孔方法已不能满足现代高速、高效、精密的孔加工需求。近年国内外兴起柔性螺旋铣孔技术,使用“螺旋铣孔机”铣孔,加工效率高、质量好。

图1-90 铝合金孔表面粗糙

图1-91 铝合金孔出口飞边

图1-92 复合材孔出口的飞边

1.螺旋铣孔机结构

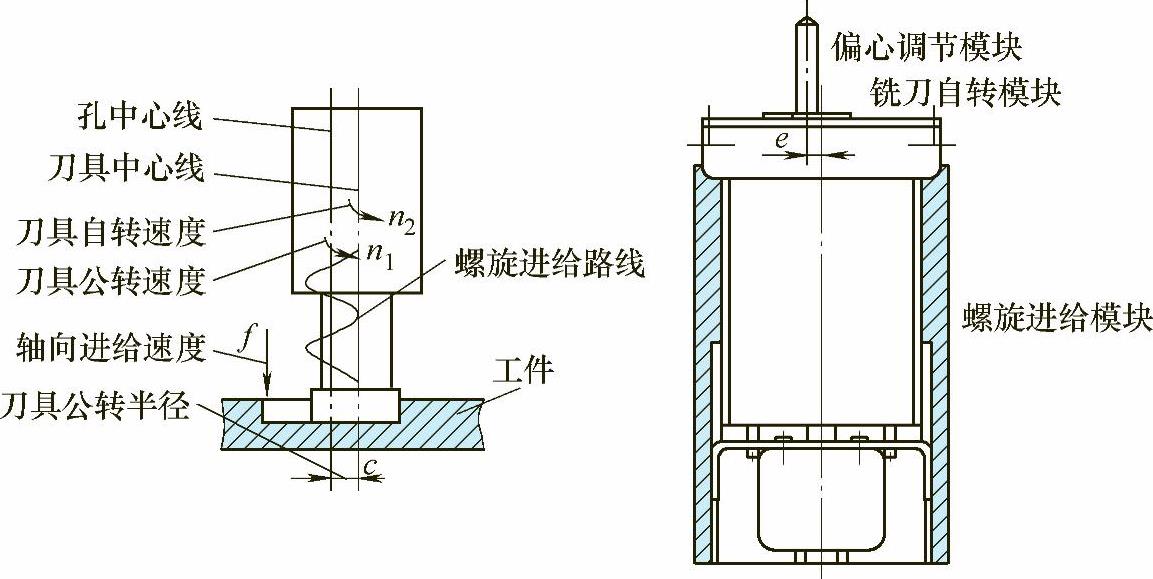

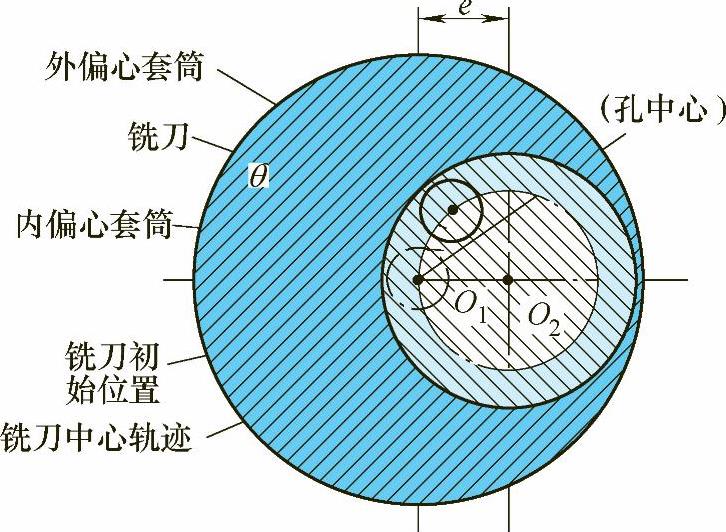

图1-93为螺旋铣孔机的结构示意图。铣刀中心偏离孔中心一定距离e,刀具自转转速为n1和轴向进给量f,同时绕孔的轴线公转n2。

图1-93 螺旋铣孔机的结构示意图

2.螺旋铣孔机单元

螺旋铣孔机采用单元设计,分为铣刀自转模块、螺旋进给模块和偏心调节模块三大部分,螺旋进给模块采用一级丝杠传动,实现铣刀的螺旋进给,利用中空粗型丝杠装设铣刀自转模块和公转半径调节模块。铣刀自转模块用于控制铣刀自转速度,驱动装置采用轻型气动马达,偏心调节模块用来调节公转半径大小,是连接螺旋进给和铣刀自转模块的连接组合件。

(1)偏心调节模块 偏心调节模块是螺旋铣孔单元的核心组合件,其传动精度和可靠性直接决定铣刀公转半径的精度,进而影响螺旋铣孔的加工精度(图1-94)。

图1-94 偏心调节模块

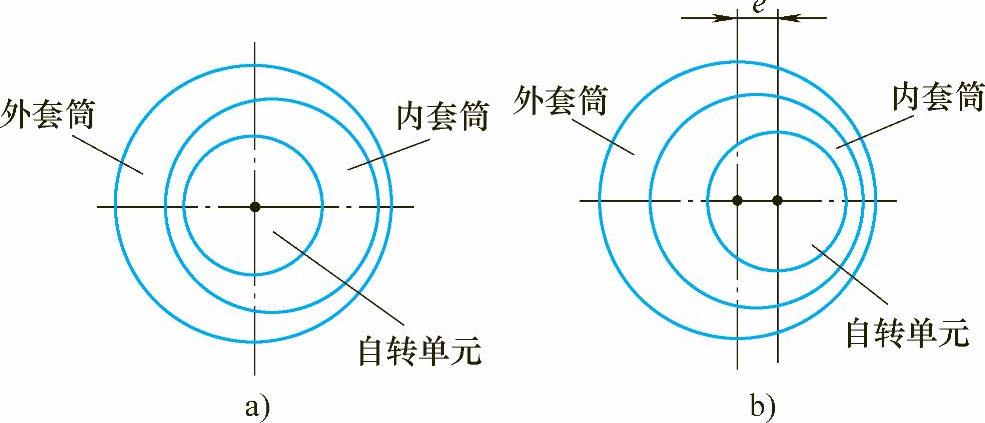

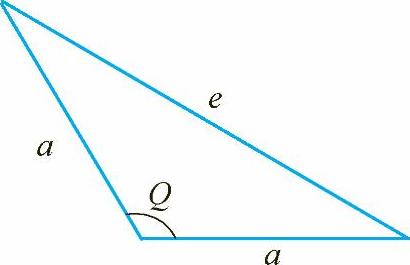

内外两个套筒的偏心量是相等的,改变两个套筒之间的相对转角,就可以改变内套筒孔的轴线与外套筒外径轴线的偏心距。当转角为零时,两个套筒的偏心量(±)恰好相抵消,即偏心量为“0”(图1-95a),当内套筒与外套筒产生偏心时,自转单元(铣刀中心)便产生偏移,当转角Q达到180°相对转动时,偏心量达到最大e=2a(图1-95b、图1-96)。

图1-95 偏心调节图

图1-96 两个偏心量的关系

两个偏心套间的转角(转动),通过蜗轮/变厚蜗杆结构进行调整,减速比大,并可以自锁。螺旋铣孔机的偏心距一般在1~3mm,调整偏心距即可以调整公转半径,调节铣出孔直径的大小。若偏心量e=2mm,每调节1°产生的偏心量为0.011mm,直径上的增量为0.022mm,考虑综合误差,通过微调可以使铣出孔的公差可以达到H7~H9。

(2)铣刀自转模块 铣刀的转动采用伺服电动机或步进电动机控制,功率为1.3~1.5kW,通过控制箱实现起动、停止、调速、反转的功能,并加装了速度显示器,实时监控铣刀的运转状态。

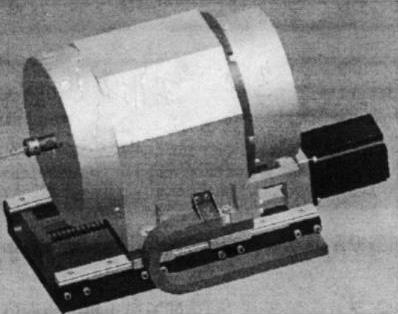

(3)螺旋进给模块 铣刀的螺旋进给(轴向进给)采用一级丝杠传动,而且利用中空型丝杠装设刀具自转模块和分转模块,如图1-97和图1-98外形图。也可以采用机器人控制铣刀的轴向进给,轴向进给行程一般在10~50mm。

螺旋铣孔机的固定形式:美国波音公司采用柔性导轨式自动制孔系统,真空吸盘吸附在加工件的表面上;西班牙M.Torres公司采用机器人控制,用机器人上足脚上的吸盘(真空或磁力吸盘)吸附铣孔系统,并可调整孔的位置和孔距等。

图1-97 国产铣孔机

图1-98 瑞士产的Novator型铣孔机

3.铣削方式(https://www.xing528.com)

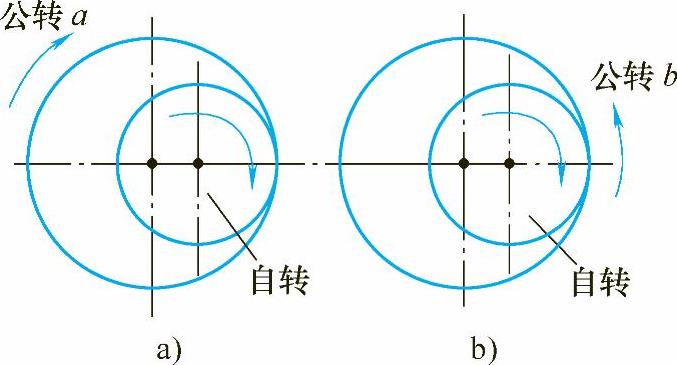

铣刀的自转与公转方向可以是同向,也可以为异向。图1-99a中铣刀自转为顺时针,公转也是顺时针,就是自转与公转方向是相同的,称作“同向铣孔”,而铣刀自转方向与分转方向相反的称为“异向铣孔”,如图1-99b所示。

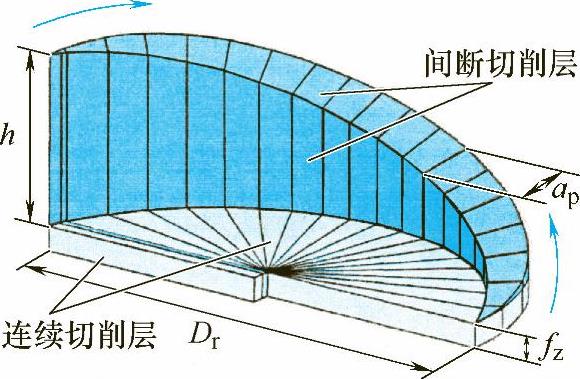

同向铣孔时,铣刀侧刃从切屑最高处切入,然后切屑高度逐渐减小(图1-100),而异向铣孔时,铣刀侧刃从未变形切屑的最低处切入,这样切入时产生的冲击小于同向铣,因此振动小于同向铣,铣出孔的表面粗糙度值小。

图1-99 同向铣与异向铣

图1-100 未变形切屑的形状

4.切削用量

螺旋铣孔的切削参数有切削速度、铣刀自转转速、铣刀公转转速、每齿进给量、背吃刀量。

切削速度vc=πnd/1000

铣刀角速度ω1=2πn1

铣刀公转角速度ω2=2πn2

进给速度vf=ω2(R2-R1)

每齿进给量fz=2πn1n2(R2-R1)/z

背吃刀量ap=an2

式中 R1——铣刀半径(mm);

R2——孔半径(mm);

z——铣刀齿数;

a——每转吃刀量(mm)。

5.螺旋铣孔的优点

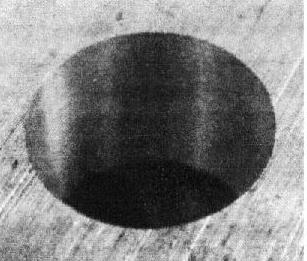

1)铣刀铣孔不同钻孔,钻孔时横刃不参加切削,而螺旋铣孔时铣刀端刃是主要切削刃,因此使进给力减小较大,端刃是连续切削,侧刃是断续切削,因此产生的切屑是碎屑,这十分有利于排屑,不会擦伤孔壁,又由于侧刃参加切削使铣出来的孔壁表面光滑,而且无毛刺,表面粗糙度值可达到Ra0.4~0.8μm(图1-101)。

2)横刃和侧刃均参加切削,排屑又好,因此切削力可比钻孔降低约30%。如铣钛合金ϕ12mm孔,使用ϕ10mm铣刀,切削力为24.17N,而使用ϕ12mm钻头钻孔,则切削力为36.2N。

3)由于铣刀直径比孔径小,容屑和排屑空间大,切屑迅速将切削热带走,降低切削区温度,提高刀具的使用寿命。

4)由于侧刃参加切削,使孔壁光整,同时公转半径可以进行微调,因此可以铣出精度高的孔,通常情况可铣出H7~H9的孔。

5)由于立铣刀底刃有-10°的斜度(图1-102),当铣刀在铣出孔下边出口时,铣刀的侧刃和刀尖紧贴孔壁,先切出一个很薄的圆片形切屑,因此使孔的出口光滑、规整,无毛刺和飞边。

图1-101 铣孔表面光滑

图1-102 底刃切削状况与圆片切削

6)用一个直径的铣刀可以铣出多种孔径的孔,而且可以用整数的铣刀,铣出带小数的孔径,如用ϕ6mm铣刀,通过调节偏心距,可以铣出8.25mm的孔,这样可大大减少换刀次数,提高加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。