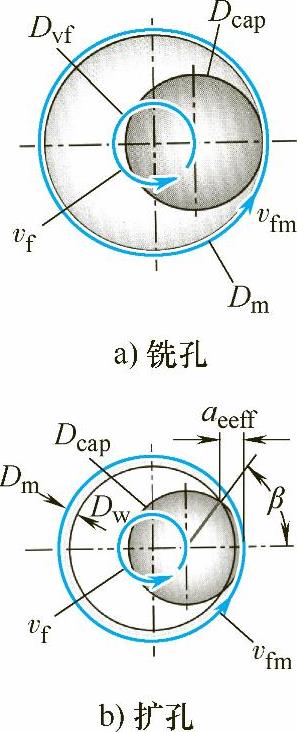

数控螺旋插补铣孔(图1-83)是在数控铣床、数控镗铣床或在数控加工中心上进行,铣刀高速自转,并绕孔中心公转(X、Y工作台做圆周运动,或使用数控圆工作台进行圆周运动),铣刀(或工作台)自动做轴向进给进行铣孔。

图1-83 螺旋插补铣孔

1.螺旋插补铣削的优点

1)可以加工平底不通孔、通孔、环形槽、大型方槽、方孔和形状复杂的孔,用小直径铣刀可以加工出大直径的孔,并且用一把铣刀可以铣出多种不同直径的孔,使用小直径铣刀,在小功率的铣床上可以加工出大直径的孔,是一种高效率孔加工方法。

2)可以加工出高精度的孔。粗铣后精确地调整铣刀公转半径,可以加工出精度高的孔,孔径公差可以达到H7~H9,表面质量好,表面粗糙度值可以达到Ra0.4~0.8μm,并且无毛刺。

3)铣刀直径比孔小,而且铣刀采用偏心式铣削,容屑空间大,排屑好、散热好,刀具使用寿命高。

4)螺旋插补铣是采用螺旋式进刀,走连续恒定的螺旋坡走铣削路径。在大型的深腔模具加工中,采用螺旋插补铣削进刀,更是一种高效率的加工模具的方法。

2.螺旋插补铣刀

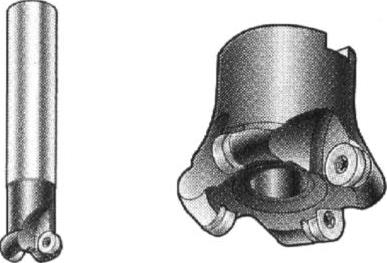

螺旋插补铣刀可用方肩铣刀和圆刀片铣刀(图1-84)。

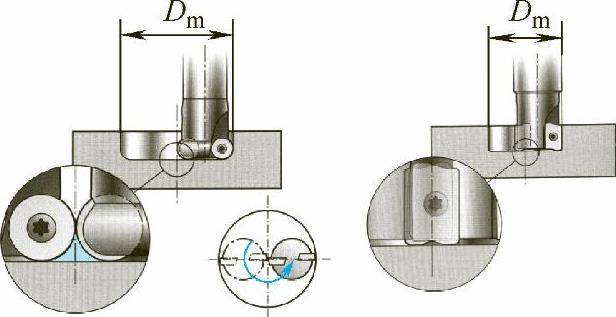

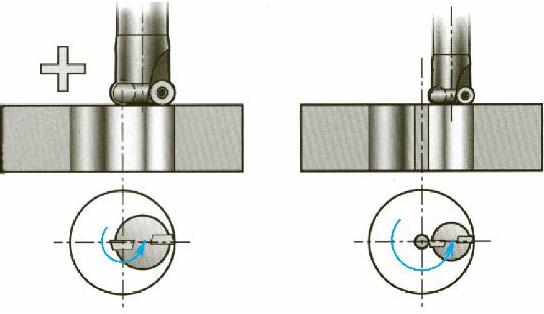

1)最小铣刀直径。在铣削中小直径的孔时,铣刀最小直径应超过孔中心线,如图1-85所示。铣刀外径未超过孔中心,将会在孔中留下一个圆芯。

图1-84 圆刀片铣刀

图1-85 最小铣刀直径

2)使用圆刀片时,铣刀直径等于孔的半径,会在孔中心底部留下小的凸台如图1-86所示。

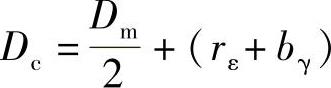

3)铣刀直径选择。

①方刀片铣刀最小刀具直径

②圆刀片最小铣刀直径

③铣削孔径Dm≤60mm不通孔时,铣刀直径Dc≥Dm/2,铣削通孔直径Dm≥60mm时,铣刀直径Dc≤(1/5~1/3)Dm。

④铣削大型通孔(Dm≥200mm)时,采用“套料法”直接插补铣出孔,为减小切削阻力,铣刀直径Dc≤30mm(2齿或3齿)。

⑤铣削深孔,应选择较大直径的铣刀,铣刀的刚性和强度高;对于功率较小的铣床,选择小直径铣刀,减小切削力,仍然可以加工大孔径的孔。

螺旋插补铣削使用的铣刀,应使用少齿、刀齿为右旋立铣刀或正背(轴向)前角的方肩铣刀,有利于容屑和排屑。

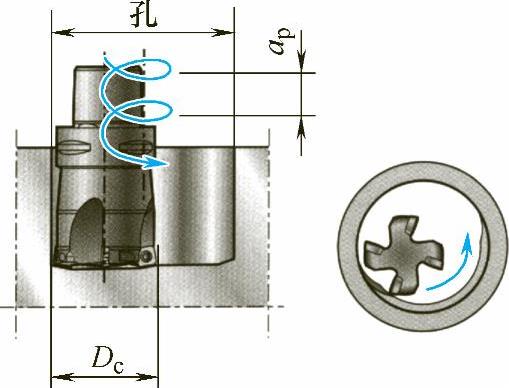

3.插补铣螺距P

螺距P即铣刀绕孔中心转一周时铣刀向下或工作台上移动的距离。同直线坡走铣削一样,考虑到铣刀底刃承受切削力的能力和容屑排屑能力,螺距P主要由铣刀直径、加工孔径、刀片形状和尺寸等因素决定,如图1-87所示。具体可参照表1-11~表1-14选择。

图1-86 孔底部留下的凸起

图1-87 插补铣铣刀螺距示意图(https://www.xing528.com)

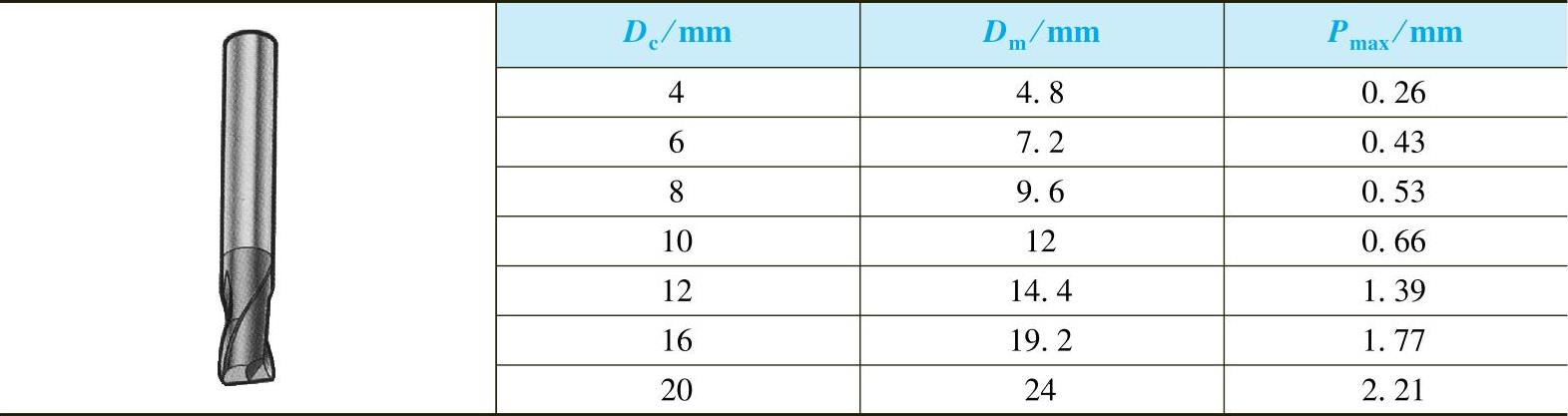

表1-11 立铣刀使用的螺距

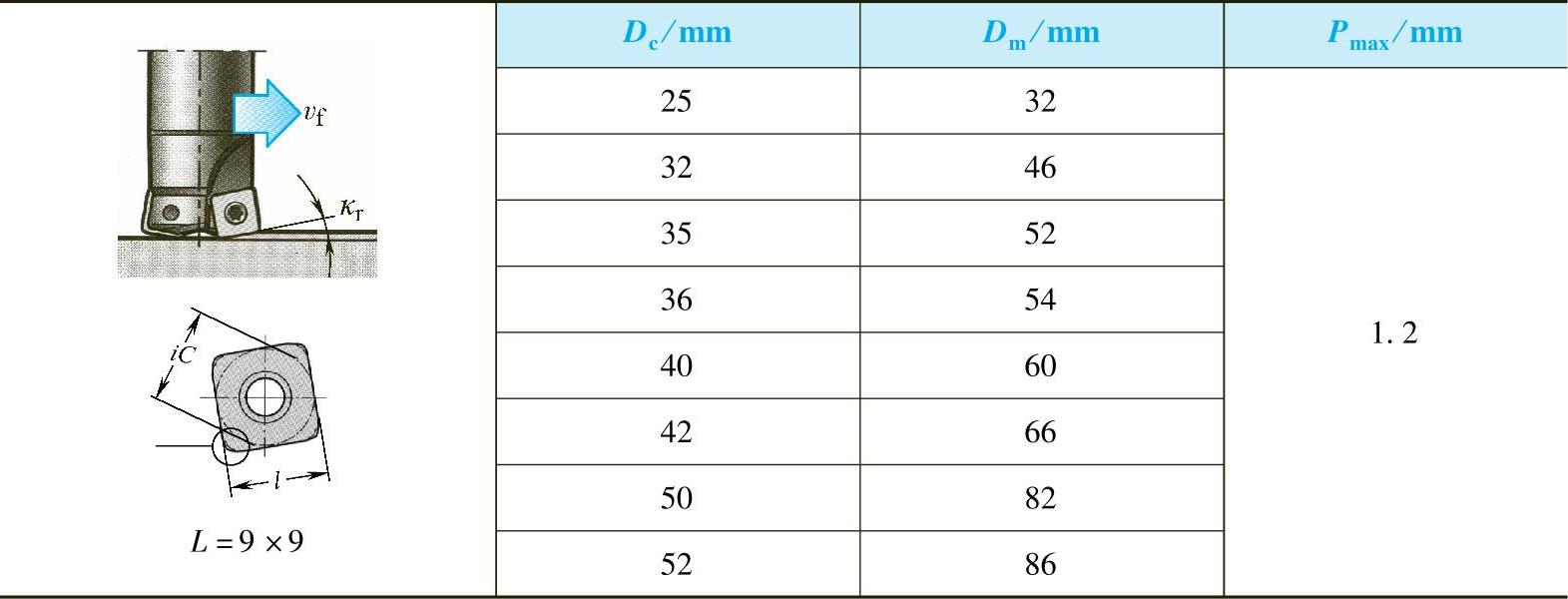

表1-12 方刀片κr=10°使用的螺距

表1-13 方肩铣刀使用的螺距

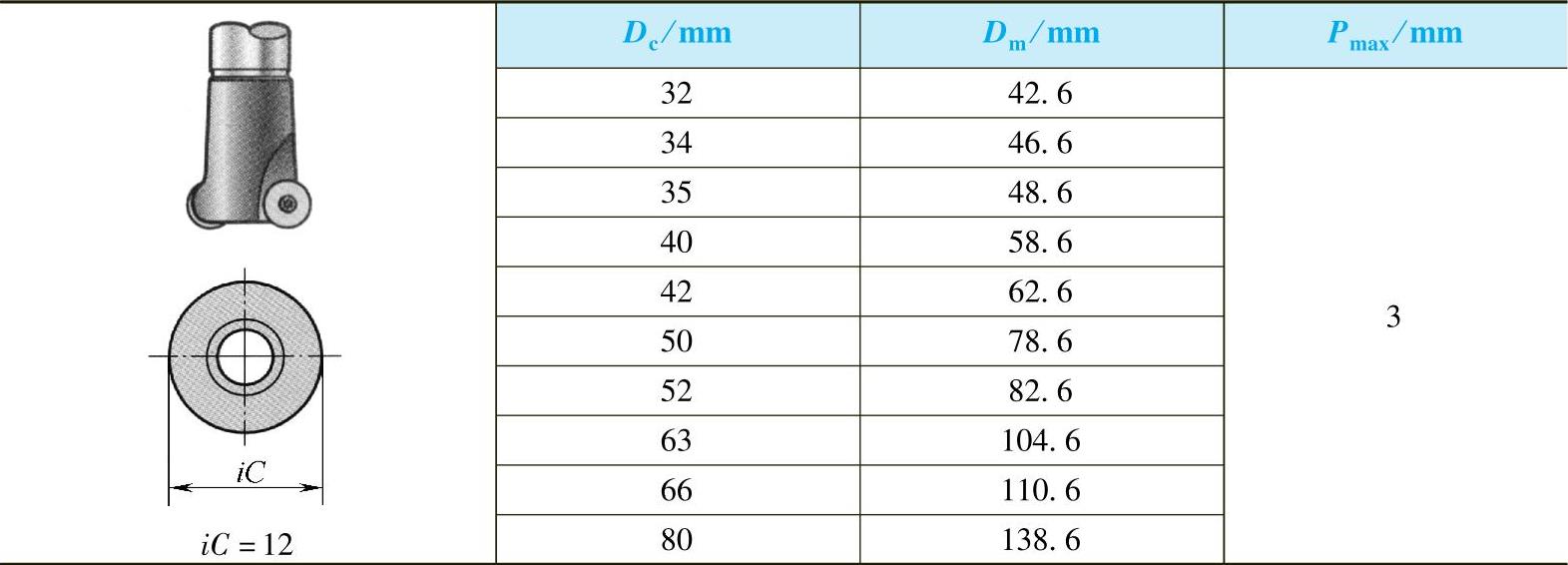

表1-14 圆刀片铣刀使用的螺距

4.切削用量

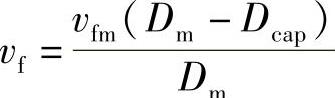

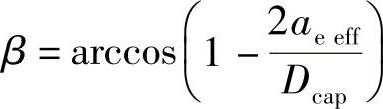

铣削时各参数(图1-88)的计算如下:

圆周进给速度:vfm=nfzzn

铣刀中心进给速度:

侧吃刀量:

图1-88 切削参数

5.铣削方法

1)螺旋插补铣削在数控机床上进行,采用逆时针螺旋插补向下连续进给进行切削,进行顺铣加工(图1-89),表面质量好。粗铣后孔径留0.5~1.0mm的加工余量,精铣可以铣出公差等级H7的孔。

图1-89 顺铣铣削路径

2)对于大型通孔,可以使用小直径铣刀铣出一个环形槽,一次连续进给直接将孔铣出来(套料)。

3)对于大型模具的开腔,采用螺旋插补铣削要从中心部位向外扩展,分层进行铣削。

4)在进行螺旋插补铣削时也可以采用倾斜铣削法。螺旋插补铣削铣刀底齿铣出来的是一个螺旋面,螺旋插补铣削的切削状态同坡走铣削是一样的。因此,使用螺旋插补铣削时,采用倾斜铣削法同样可以改善切削状态,减轻铣刀底刃的负荷,有利于排屑,同时减轻底刃的磨损,延长刀具的使用寿命。由于螺纹升角ϕ的存在,使得端面齿的实际切削后角减小了一个ϕ角。为了保持端面齿保持原有的切削后角,将主轴向进给方向倾斜一个螺纹升角ϕ。

主轴倾斜角β2≥螺纹升角ϕ

螺纹升角ϕ=arctanP/πDvf

β2≥arctanP/πDvf

式中 P——螺旋插补铣螺距(mm);

Dvf——铣刀中心的旋转直径(即铣刀底齿铣出螺旋面的平均直径,mm)。

采用倾斜铣削法铣出的孔呈圆锥形,所以粗铣应留足精铣余量,粗铣后将主轴回到零位再进行精铣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。