球头铣刀采用不同的铣削方式,其切削加工性能不一样。球头铣刀的铣削方式有垂直铣削、前倾铣削、侧倾铣削。

1.垂直铣削法

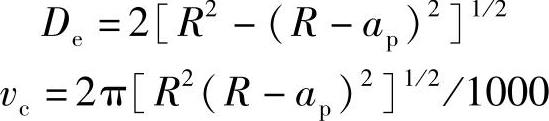

垂直铣削时切削刃顶点的切削速度为“0”,顶刃几乎没有切削,只是在工件表面划过,因此刀具磨损严重,加工的表面粗糙,铣削时尽量少用垂直铣削。

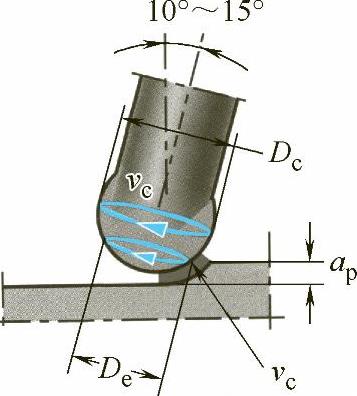

用有效切削直径De(图1-48)来计算切削速度

2.倾斜铣削法

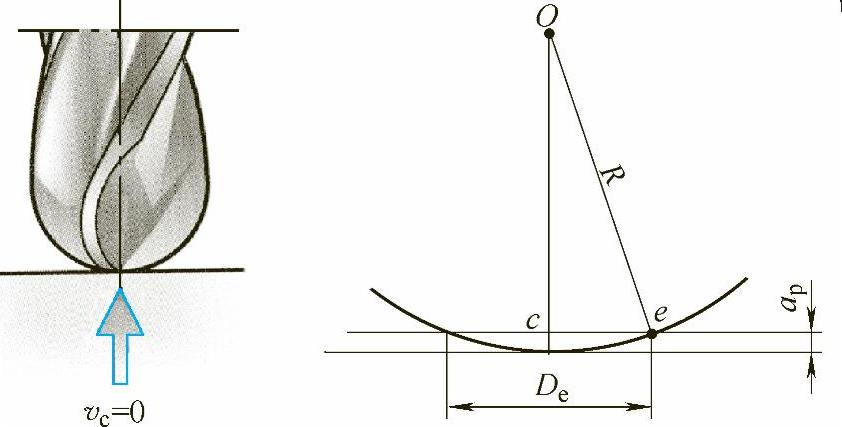

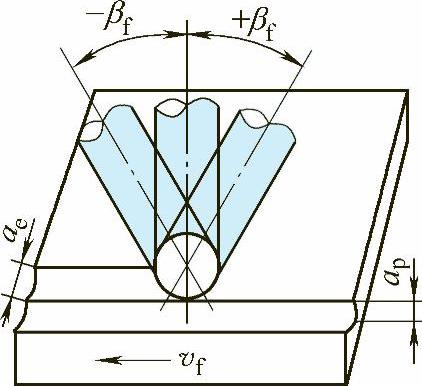

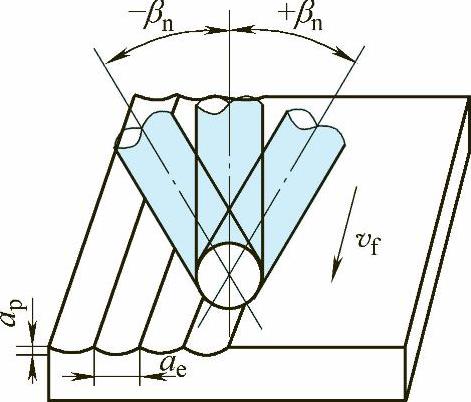

将球头铣刀倾斜一定角度,铣削时可以克服切削刃顶点速度为“0”的缺点,一般倾斜角βf=10°~15°。球头铣刀向进给方向倾斜为+βf,铣削时为拉铣;向后倾斜为-βf,铣削时为推铣(图1-49)。当铣削型面采用往复平行进给,则推铣和拉铣同时存在。球头铣刀轴线与进给方向垂直,向左侧倾斜为-βn,向右侧倾斜为+βn(图1-50)。

图1-48 有效切削直径

图1-49 前、后倾斜铣削法

对于球头铣刀来说,切削刃上的每一点的切削速度是不同的,切削刃顶点切削速度为“0”,沿着切削刃离顶点越远,切削速度越大。因此,增大倾角可以使参加切削的切削刃远离顶点,可以改善切削性能。倾角越大,吃刀量越小,使切削力减小。另一方面,当倾角增大时,切削刃与工件接触的直径增大,切削速度加大,加工表面粗糙度值减小,但切削速度增高将导致切削刃磨损增加,从减小切削力的角度来讲,倾角越大越好,从减少刀具磨损方面考虑,倾角越小越好。通过试验并综合考虑,倾角为10°~15°较为合适(图1-51),刀具切削力较小,刀寿命较高。

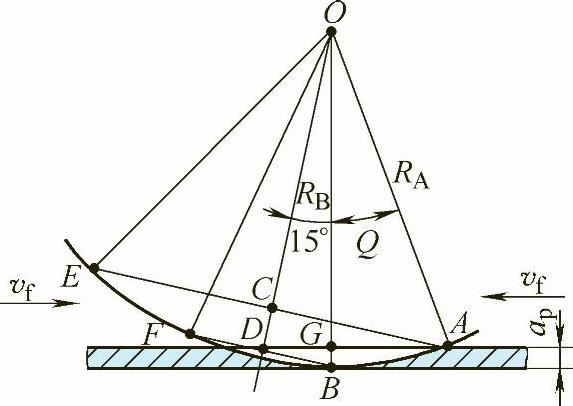

倾角的正、负与参与切削的切削刃部位不同有关,即有效切削直径不同,切削速度也不同。球头铣刀前倾角为15°时(工作台向左进给,球头铣刀向右切削),参加切削的切削刃为AB;而当球头铣刀后倾角为-15°时(工作台向右进给,球头铣刀向左切削),参加切削的切削刃为FB,如图1-52所示。A点和B点的直径和切削速度分别如下

图1-50 左、右倾斜铣削法

图1-51 最佳倾角(https://www.xing528.com)

图1-52 A、B点的切削速度示意图

DAE=2RAsin(15°+Q) vA=πnDAE/1000

DBF=2RB sin15° vB=πnDBF/1000

例1-2 背吃刀量ap=0.5mm,球头铣刀半径R=5mm,倾角βf=15°,如图1-52所示,铣刀转速n=10000r/min,求A点和B点的切削速度。

A点的切削速度

Q=arccos(R-ap)/R=arccos(5-0.5)/5=25°51′

RAC=Rsin(15°+Q)=5sin(15°+25°51′)mm=3.27mm

vA=πnDAB/1000=(3.14×10000×2×3.27/1000)m/min=205.3m/min

B点切削速度

RBD=Rsin15°=1.29mm

vB=πn/DBF/1000=(3.14×10000×2×1.29/1000)m/min=81.3m/min

由此可见:采用前倾斜铣削法,最小切削半径BD离开圆弧切削刃顶点,切削速度较高,加工表面粗糙度值小,可获得较好的表面质量。

如果采用负倾角β=-15°,球头铣刀向左切削,则F点的切削速度vF=vB=81.3m/min,这样最高速度由vA=205.3m/min降到vF=81.3m/min,从F点到刀尖顶点,切削刃的切削速度逐渐下降至“0”,球头铣刀的顶点也参加了切削,这是非常不利的。切削力大,必须降低进给量,致使,加工效率降低,加工表面质量也会明显下降。为了使F点的切削速度达到vF=205m/min,必须提高球头铣刀的转速,n=1000vA/(πDF)=[1000×205/(3.14×2.58)]r/min=25304r/min,这样球头铣刀的转速提高了2.5倍,球头铣刀的动平衡系数也大幅提高,会大幅提高刀具的成本,所以尽量不采用负倾角切削。

在图1-53和图1-54中,可以根据背吃刀量快速选择出球头铣刀有效直径和转速。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。