切断与切槽在铣削加工中是一项比较困难的工作。因为锯片铣刀刀体薄,刚性差,刀杆刚性较低,切削时容易产生振动,排屑不好,尤其是切深槽或切断厚料时非常容易产生切屑堵塞,容易因切屑堵塞而产生打刀,刀具散热不好,刀具寿命会降低,必须认真对待。

1.切断

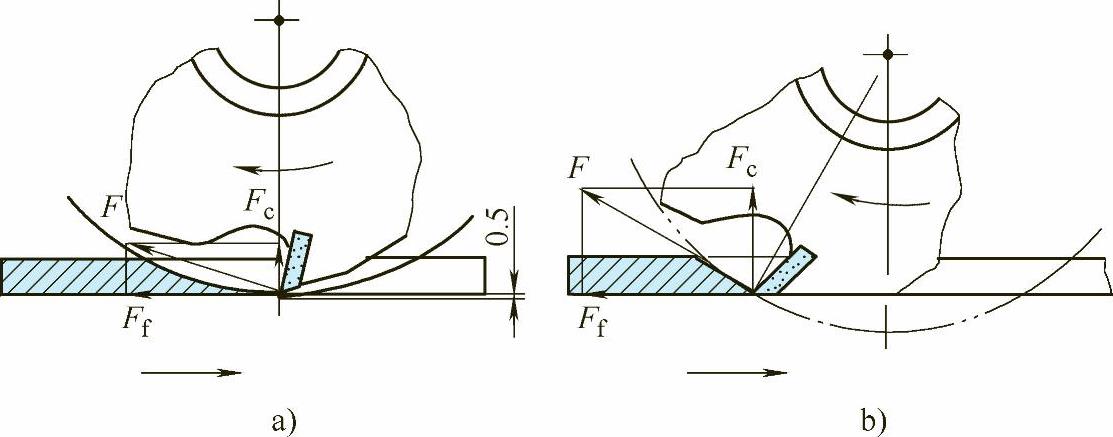

1)逆铣时,刀齿最初切入工件时作用在工件上的力方向向下,而当刀齿切离时有一个向上较大的切削分力Fc,对于较薄的工件,极易产生振动。同时如果在普通铣床上加工,工作台配合间隙较大,切削时也极易产生振动,甚至产生打刀。数控自动进给切槽时,切入工件时的进给速度比正常进给速度降低一半。

2)采用逆铣切断板材时(图1-37),应将铣刀外圆高出板料底面0.5mm左右,这样可以减小切削分力Fc,有效减小振动,使切削趋于平稳,刀具寿命会有所提高。但不宜将刀齿越过板料底面过多,否则向上的切削分力Fc过大,使切削振动加大。

图1-37 逆铣切断

3)对于表面有硬皮、夹渣、夹砂之类的工件,切断或铣长槽时,应采用逆铣,可以避开每次进给都要切到毛坯表面,可以延长刀具使用寿命。

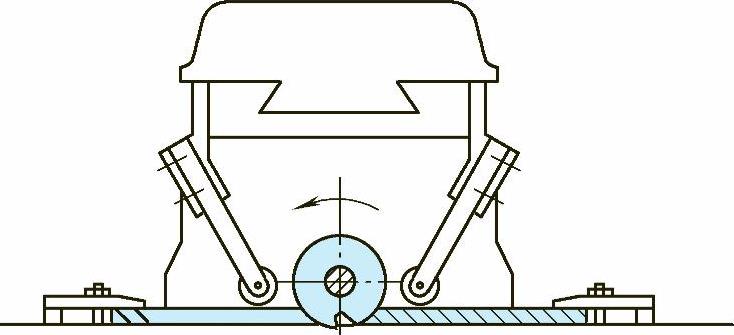

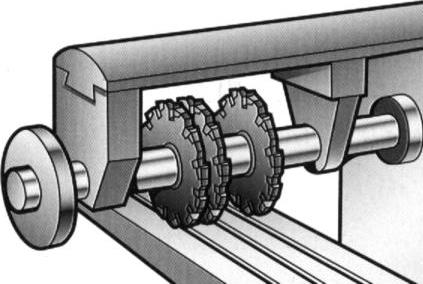

4)为了防止切削薄板时产生振动,可安装一个“自动压紧支架”(图1-38)。使用时先将铣刀切到需要的深度,升降工作台位置固定后,将支架中的滚轮紧压在工件上面,切削时滚轮自动跟踪压紧,保证切削平稳无振动。

5)顺铣切断时,刀齿切入时吃刀量最大,然后逐渐减小至吃刀量为零。顺铣时克服了逆铣开始切入阶段切削刃的滑移现象,可以避免工件材料产生硬化,而且刀齿切削路线较短,因此刀具寿命可以明显提高。实践证明,顺铣比逆铣刀具的寿命可提高1倍以上,加工表面粗糙度可以得到改善。

6)顺铣切断时,切削力向下,将工件压向工作台,使切削平稳。

7)顺铣时,水平切削分力与进给方向一致,可以减小切削功率。但由于普通铣床工作台丝杠与螺母间隙较大,顺铣时工作台产生窜动,进给量突然增大,可能会产生闷车或打刀现象。一般应在有滚珠丝杠的铣床上采用顺铣进行切断。

8)对于较厚的板料切断时,采用第一刀切到料厚的一半,然后翻转180°,将切出槽的一面朝下,对着已铣出的槽位,再切另一半。分两次切断,每次吃刀量减小,有利于排屑,可防止因切屑堵塞而产生打刀。

9)在切断薄板时,极容易发生卡刀以至闷车。发生以上现象时,首先立即停止进给,然后再停止主轴转动,松开工件取下,如果直接退刀将会损坏刀齿。

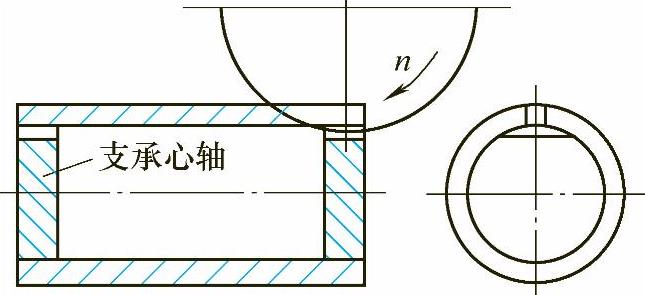

10)切断管形工件时,夹紧面要与切口方向垂直,切断前在孔内两端加两个短心轴作为支承(图1-39),防止在管切断后产生收缩夹刀,产生强烈的摩擦,加剧刀具的磨损,甚至产生打刀。同时刀尖低于管壁厚0.5~1mm,这样可以减轻切削时的振动。

图1-38 自动压紧支架

图1-39 加防夹刀心轴(https://www.xing528.com)

2.切槽

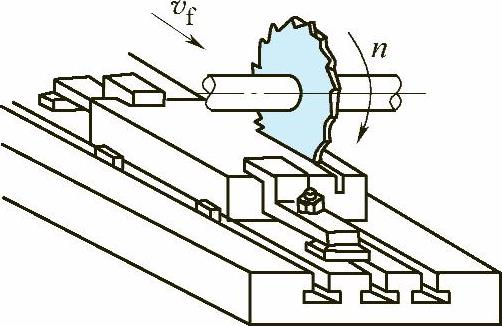

1)切槽时一定采用逆铣(图1-40),有利于排屑。刚开始切入工件时,刀具处于不稳定状态,应采用手动进刀切入工件。当刀齿切入工件一定距离后再改为自动进给,这样可以防止产生打刀或损坏工件。

2)切槽的宽度在6mm以下的,选择铣刀宽度等于槽宽,背吃刀量应小于或等于锯片铣刀宽度的4倍,即ap≤4B。

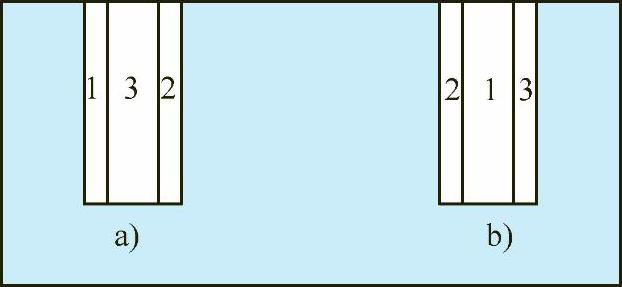

3)对于较宽的槽,分两次或三次进给切出时,切削的顺序如图1-41a所示。先左、右各切一刀,把槽的宽度切出来,保证槽宽度尺寸,然后再切中间余下部分。而不能采用先在中间切一刀,再左、右各切一刀的方法,如图1-41b所示。因为锯片铣刀薄、刚性差,锯片两侧切削刃锋利程度不一定一样,采用单面切削,很容易产生让刀,铣出来的槽有斜度,尤其是切削刃磨钝不锋利时,更容易产生让刀。

图1-40 逆铣切槽

图1-41 切槽顺序

4)切长槽时,在切过一定长度后,要在切口内塞入与切缝宽度相等的垫片,防止切口靠拢产生夹刀闷车。

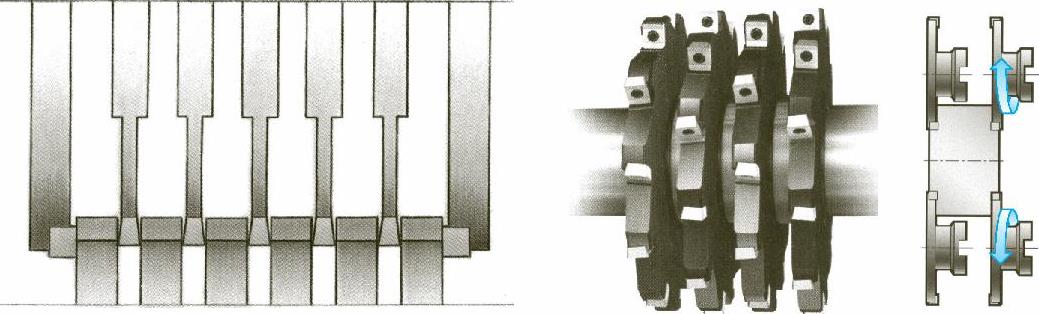

5)采用多个三面刃或锯片铣刀组合在一起切槽时(图1-42),各刀齿错开安装,有利于容屑和排屑,减小同时参加切削的齿数,减小切削力,减小切削的振动。一次进给铣出多个槽和端面,各部分尺寸位置准确,加工效率高。

图1-42 组合铣削

采用组合铣刀切削宽度大,同时参加切削的刀齿多,产生的扭矩很大,为减小切削时的振动,使切削平稳,通常应配备飞轮(图1-43)。飞轮可以储存能量,尤其对于功率不足的铣床一定要配上飞轮。飞轮应尽可能靠近铣刀,安装在支架的外侧,这样安装方便,但最好装在靠近主轴部位,既安全又稳定。

无论是切深槽或切断,排屑是非常重要的,采用高压冷却是必不可少的,一是可以冷却刀具,二是高压的冷却风或切削液可以快速吹走切屑,使切削变得顺利通畅。

图1-43 储能飞轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。