1.高速加工中心机床

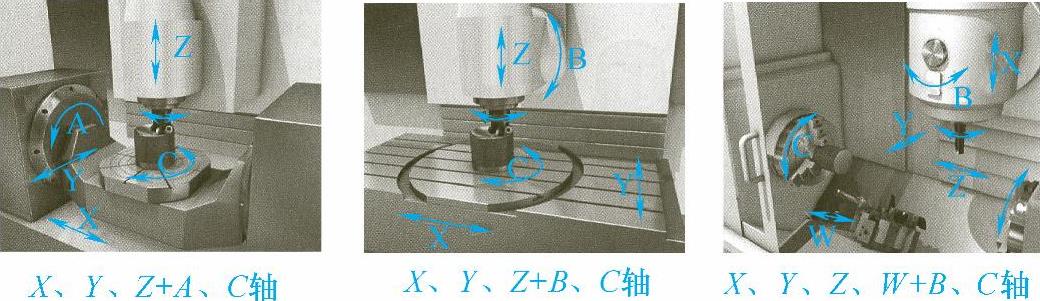

五轴高速加工中心如图1-2所示。

图1-2 五轴高速加工中心

(1)高速高精度的主轴系统 高速加工机床的主轴都是采用“零传动”的电主轴,普通机床或数控机床主轴的传动都是通过电动机经过传动带、齿轮、联轴器等将动力传到主轴。高速加工机床的主轴的转速一般应在1万~3万r/min,目前已有主轴转速在15万~20万r/min以上的超高速加工中心机床。在这种每分钟上万转的转速下,起动、加减速、反向和停机时各传动件反复受到冲击、摩擦,一般主轴存在噪声大、传动件磨损快、振动大等缺陷,无法保证机床正常运转,也无法保证加工精度和表面质量。所以高速加工机床都是采用电主轴,实现了理想的“零传动”。

高速加工机床的主轴应具有比普通数控机床更高的精度,主轴径向圆跳动小于2μm。超精密高速加工机床的主轴径向圆跳动应达到0.03μm。主轴上的轴承采用陶瓷轴承、磁悬浮轴承、空气轴承或液体动压轴承等,而且轴承采用喷油润滑高新技术,可以保证主轴在1×106r/min以上也能正常运转。同时,主轴还应具有高强度、高刚性、大功率等特点。

(2)高等级的动平衡主轴系统 对于高速旋转的回转体,转速大于4000r/min的,都应进行动平衡测试。高速的旋转体存在残余不平衡量(不对称质量),将产生与转速成平方关系的离心力,这种不平衡的动态负载会使刀具和机床产生振动和噪声,直接影响加工精度、表面质量、刀具寿命和主轴寿命,以致影响加工过程的正常进行。为了减小这种残余不平衡量,应对主轴和刀具系统进行必要的动平衡测试,找出不平衡量的大小和位置,去除或减少不平衡质量,从而保证超高速切削的正常进行。

(3)快速进给系统 进行超高速切削的目的就是为了提高切削加工效率,提高每齿进给量可以提高进给速度,但受到刀具材料强度和切削刃强度的限制,不可随意提高。在保持每齿进给量不增加的情况下,由于刀具转速提高了,可以使进给速度(vf=fzzn)得到大幅度的提高,以此来提高生产效率。目前高速加工中心的工作台进给速度大都在10m/min以上,最高可以达到120m/min。要实现快速进给,对机床上的导轨、滚珠丝杠、工作台结构等都有新的要求。目前采用更先进的直线电动机代替传统的滚珠丝杠机构,可消除机械传动系统的间隙、弹性变形和磨损,并且几乎没有反向间隙问题。直线电动机具有更高的加速度和减速度特性,加速度可达到(2~8)g(g=9.81m/s2),进给速度比普通数控机床提高5~10倍。为了减小工作台在起动或停止时的惯性,应尽量减小工作台的质量,但又不失其强度和刚性,因此可采用碳纤维增强复合材料。(https://www.xing528.com)

2.高速的数控系统

超高速切削加工机床要求数控系统具有快速处理能力和高功能特性,例如:加速度的加、减,预插补,精确矢量补偿,前馈控制及最佳转角减速等,以保证超高速切削时,特别是在4~5轴联动加工复杂曲面时,具有良好的加工性能。

3.高速的刀具系统

(1)高性能的刀具材料 要求刀具材料要有高硬度、高强度、耐高温、高化学稳定性、优异的高温力学性能和高抗热振性等。目前主要采用超细晶粒硬质合金刀具、陶瓷刀具、立方氮化硼刀具及金刚石刀具。

(2)高强度的刀体 高速旋转的刀体产生巨大的离心力,因此刀片夹紧机构必须具有高强度、高韧性和高刚性,并且刀体质量尽量要小,以减少离心力。

(3)高精度的刀柄 普通数控铣床铣刀体与主轴的连接大多采用7∶24锥面,这种刀柄存在刚性不足、自动换刀后重复精度不稳定、受离心力的影响稳定性不好等缺点。高速铣削加工中心均采用高刚性、高定位精度的双定位锥体的HSK(德文Hohl shaft kegel的缩写)刀柄,采用1∶10空心短刀柄结构。这种空心刀柄具有一定的弹性,在拉紧力的作用下,刀柄与主轴孔紧密配合,同时刀柄的端面也与主轴端面紧密接合,形成了封闭的刚性结构。

有了机床、刀具后,还要有一个高素质的技术群体,由掌握超高速切削技术的工程师和技师设计出成熟的加工工艺,选择与优化切削方法和切削参数,选择合适的刀具材料和合理的刀具几何参数,才能实现高速、高效的切削加工,充分发挥高速加工机床的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。