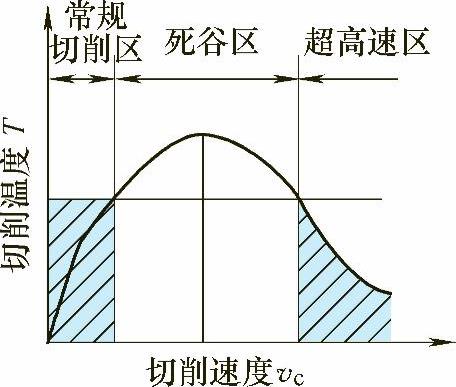

科学家发现:在常规切削区内切削速度提高,切削温度上升,但当切削速度升到一定值后,切削温度不升反而下降(图1-1)。一般来讲,机床主轴转速达到1万r/min以上或切削速度比原来的切削速度高5~10倍以上,均称为“超高速切削”。超高速切削有以下优点:

图1-1 切削速度与切削温度的关系

1)随着切削速度的大幅度提高,进给速度也大幅度提高5~10倍。这样单位时间内的材料切除率也可大幅提高,可比常规高3~5倍。同时大大地减少了空行程时间,从而极大地提高了机床的生产效率。

2)在切削速度达到某一数值之后,切削力可降低30%,尤其背向力的大幅减少,特别有利于提高薄壁、细肋类刚性差的工件的加工速度和加工质量。对于薄壁工件可铣出0.2mm薄肋。采用超高速切削法,主轴转速可以达到42000r/min,进给速度可达到15~20m/min。(https://www.xing528.com)

3)超高速切削时,95%~98%以上的切削热来不及传给工件,而被切屑飞速带走,工件基本保持冷态,因此特别适合加工容易产生热变形的零件。

4)超高速切削时,机床的激振频率特别高,它避开了机床—刀具—工件工艺系统的固有频率范围,因此切削平稳,可以加工出非常精密、非常光洁的零件,常常可以达到磨削的水平,而且表面残余应力很小,常可以省去精磨工序。

5)超速切削可以加工各种难加工的材料,如镍基合金和钛合金等。在普通加工中一般采用低速切削加工很困难,而采用超高速切削加工,切削速度可比常规切削速度高5~10倍,不但可以大幅度地提高生产率,还可以有效地减少刀具磨损,提高零件的表面质量。

6)降低加工成本。零件的单件加工时间缩短;在一台机床上一次装夹可以完成零件所有的粗加工、半精加工、精加工,如模具加工可以是“一次成型”。虽然高速加工机床价格是普通机床的几倍,但综合考虑仍可以降低成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。