Step1.新建一个钣金零件模型,命名为PRINTER_BACK,选用 模板。

模板。

Step2.创建图11.49所示的平面特征1。

(1)单击 功能选项卡

功能选项卡 区域中的“平面”按钮

区域中的“平面”按钮 。

。

(2)绘制截面草图。在图形区右击,从弹出的快捷菜单中选择 命令;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

命令;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

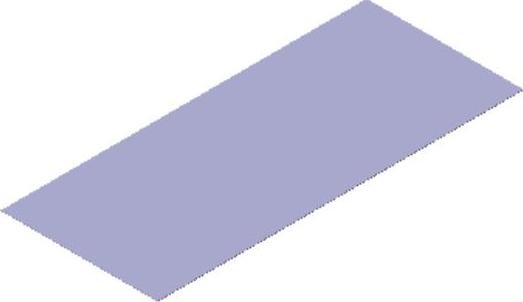

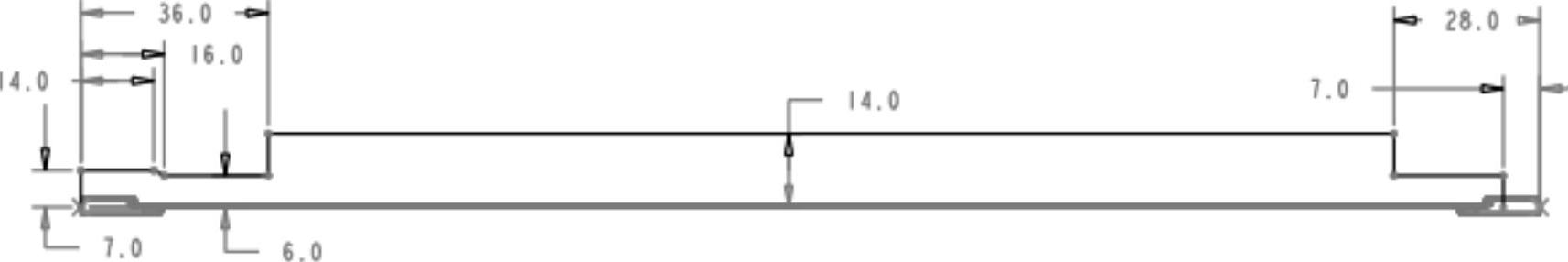

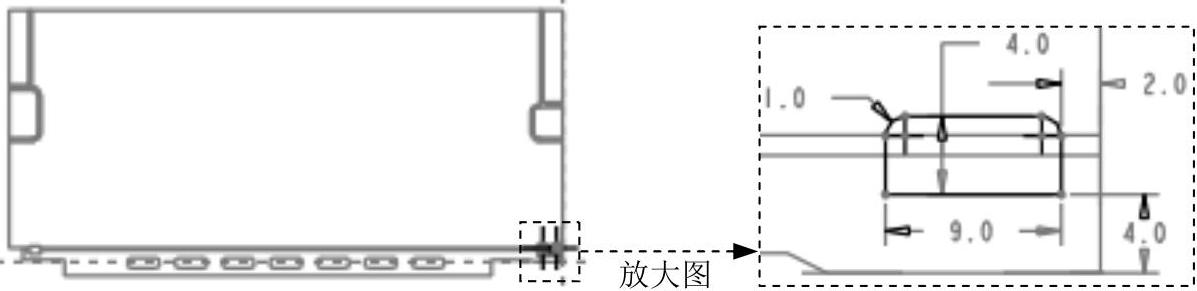

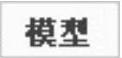

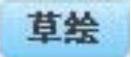

;单击 按钮,绘制图11.50所示的截面草图。

按钮,绘制图11.50所示的截面草图。

(3)在操控板的钣金壁厚文本框中输入钣金壁厚度值0.5。

(4)在操控板中单击“完成”按钮 ,完成平面特征1的创建。

,完成平面特征1的创建。

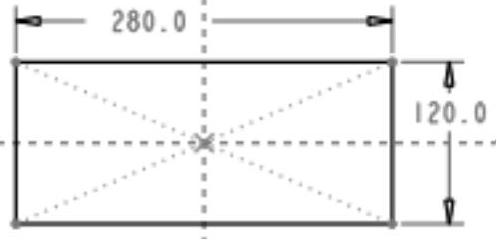

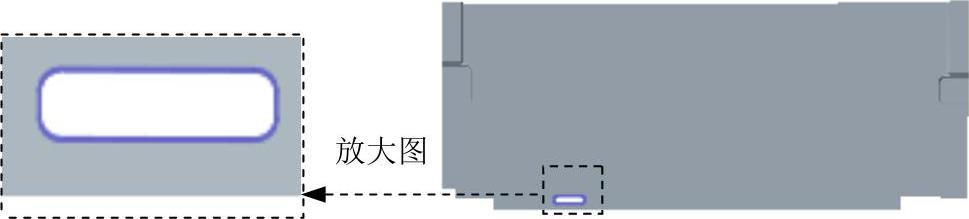

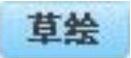

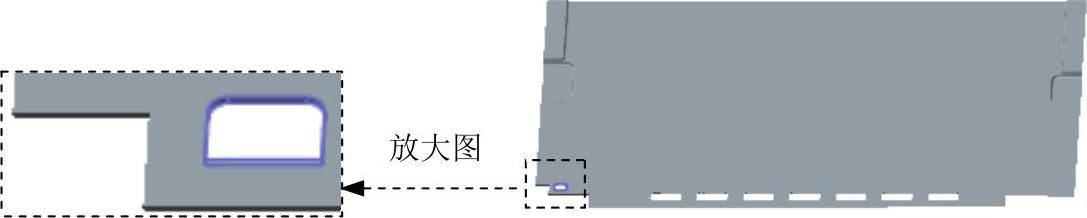

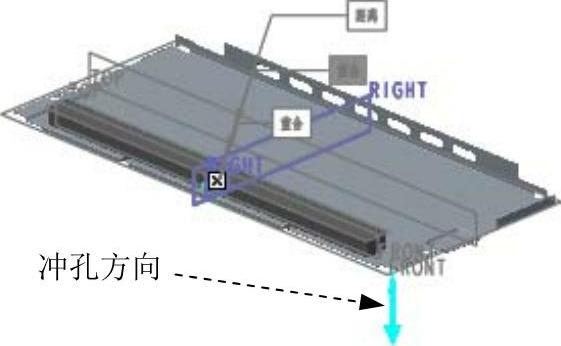

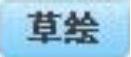

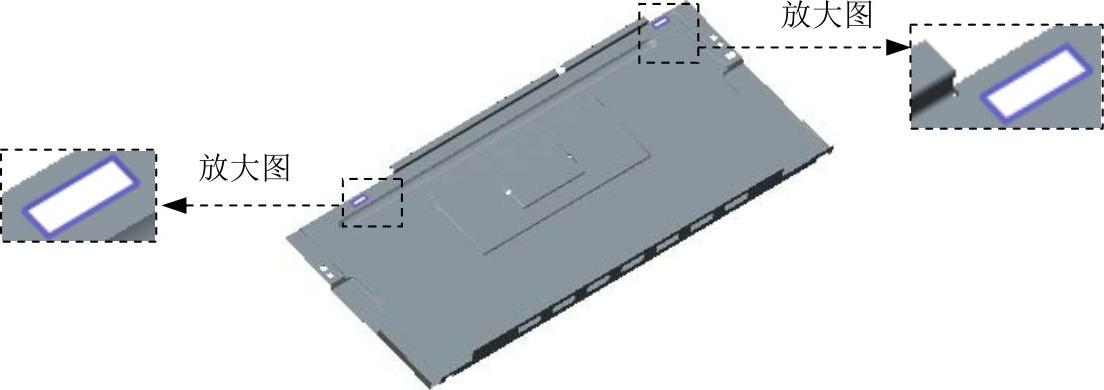

Step3.创建图11.51所示的凸模成形特征1。

图11.49 平面特征1

图11.50 截面草图

图11.51 创建凸模成形特征1

(1)选择命令。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮。

按钮。

(2)选择模具文件。在系统弹出的“凸模”操控板中单击 按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_01.prt为成形模具。

按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_01.prt为成形模具。

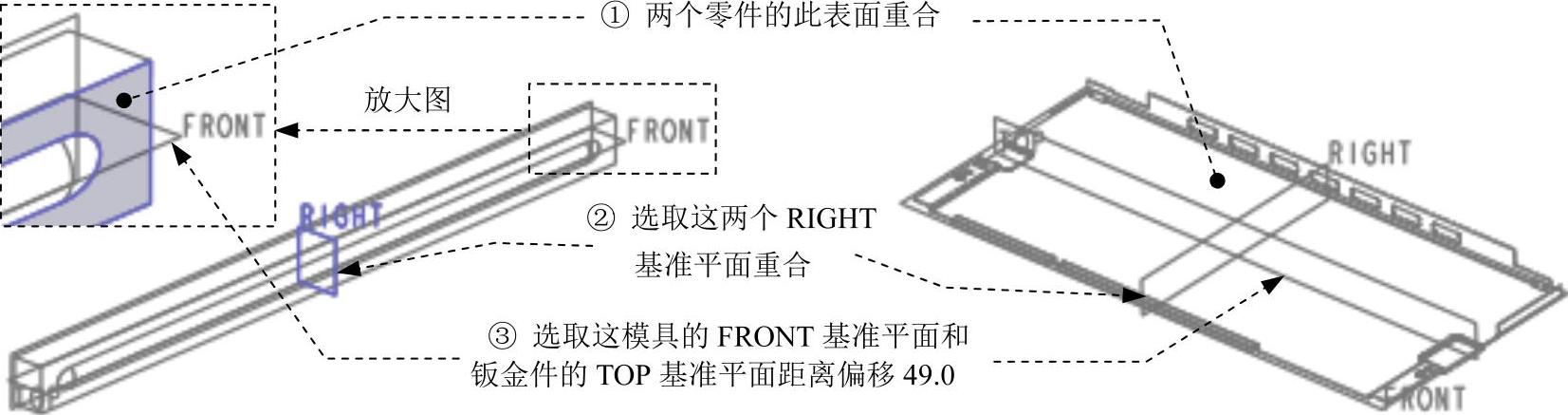

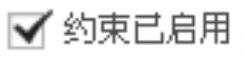

(3)定义成形模具的放置。单击操控板中的 选项卡,在弹出的界面中选中

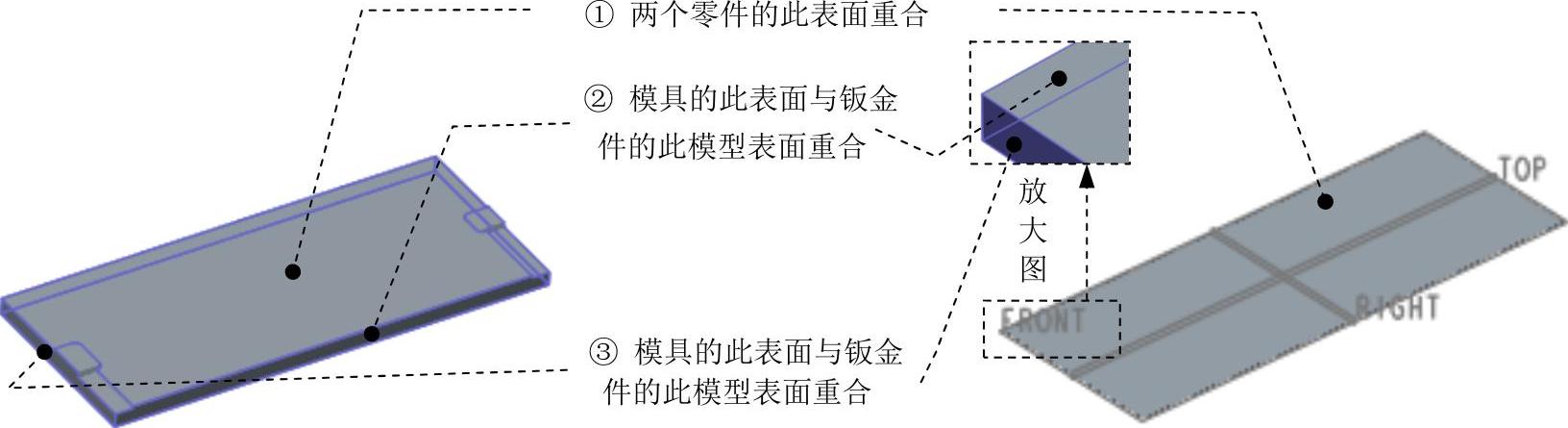

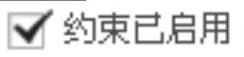

选项卡,在弹出的界面中选中 复选框,并添加图11.52所示的三组位置约束。

复选框,并添加图11.52所示的三组位置约束。

图11.52 定义成形模具的放置

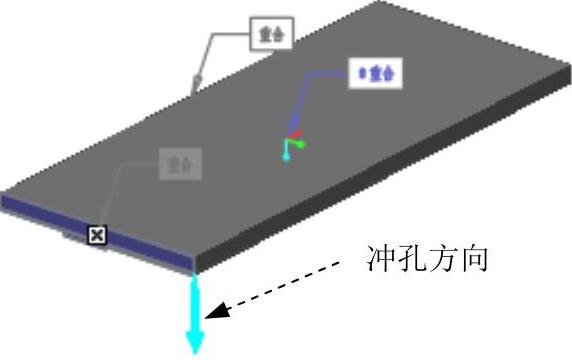

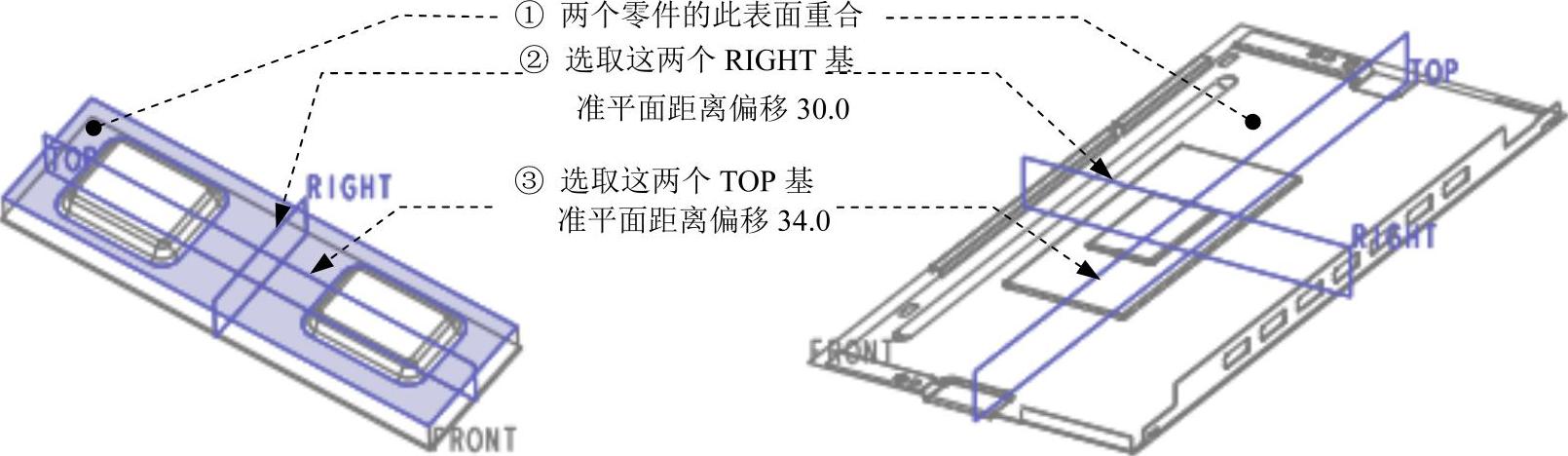

(4)定义冲孔方向。选取图11.53所示的方向为冲孔方向。

(5)在操控板中单击“完成”按钮 ,完成凸模成形特征1的创建。

,完成凸模成形特征1的创建。

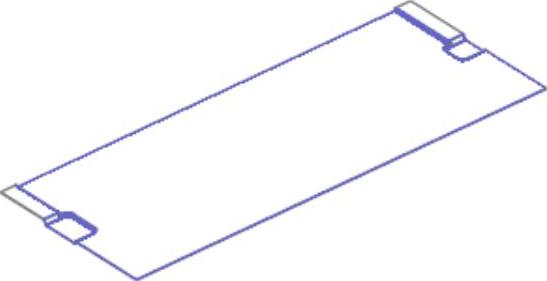

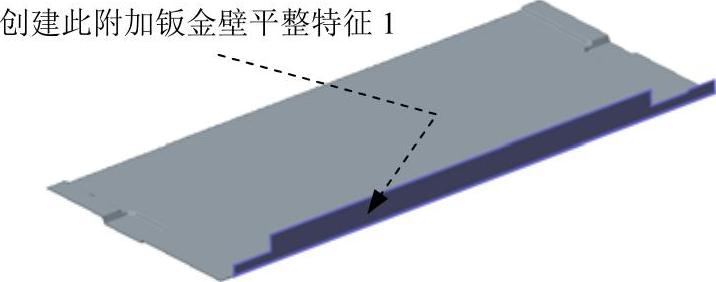

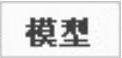

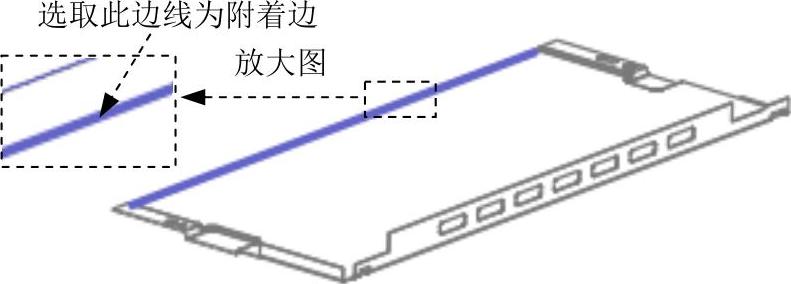

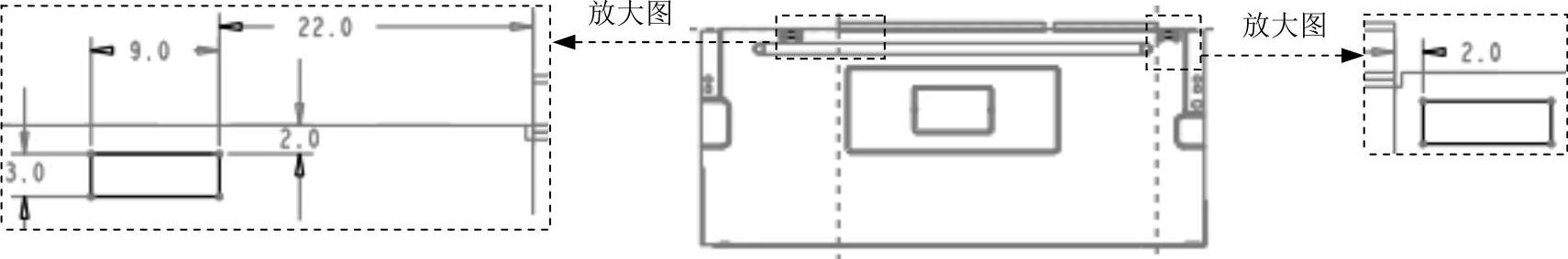

Step4.创建图11.54所示的附加钣金壁平整特征1。

图11.53 选取冲孔方向

图11.54 平整特征1

(1)单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 。

。

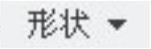

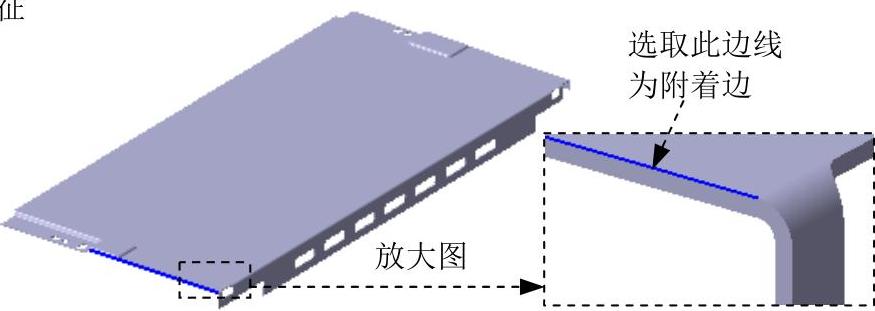

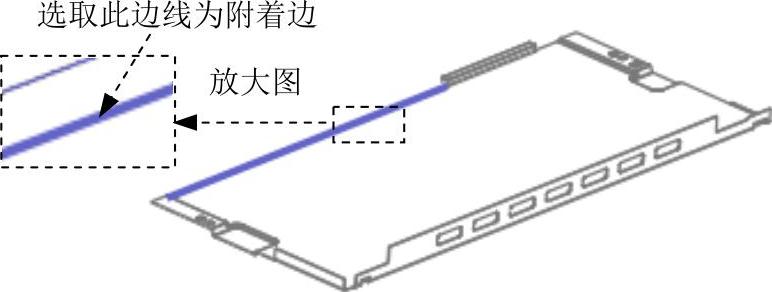

(2)在系统 的提示下,选取图11.55所示的模型边线为附着边。

的提示下,选取图11.55所示的模型边线为附着边。

图11.55 定义附着边

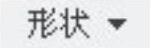

(3)定义钣金壁的形状。

①在操控板中选择形状类型为 ;在

;在 图标后面的文本框中输入角度值90.0;确认

图标后面的文本框中输入角度值90.0;确认 按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为

按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为 。

。

②在操控板中单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,在弹出的对话框中,接受系统默认的草绘平面和参考,并单击

按钮,在弹出的对话框中,接受系统默认的草绘平面和参考,并单击 按钮,绘制图11.56所示的截面草图。

按钮,绘制图11.56所示的截面草图。

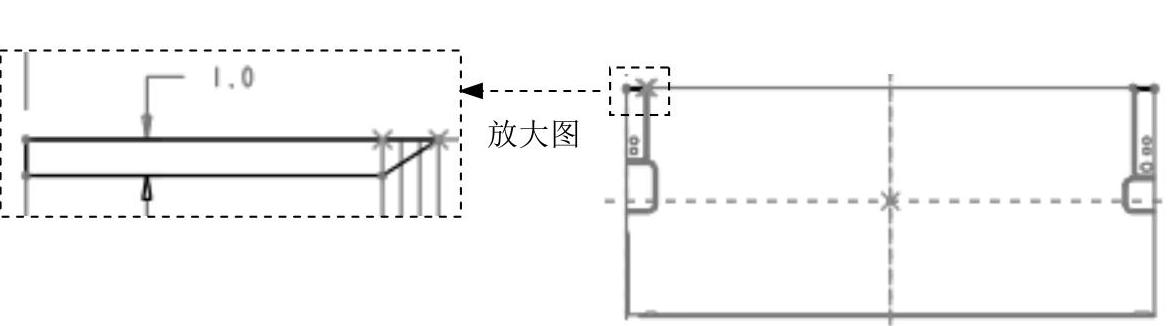

图11.56 截面草图

(4)设置偏移。单击 按钮,选中

按钮,选中 复选框和

复选框和 单选项。

单选项。

(5)定义止裂槽。在操控板中单击 按钮,在系统弹出界面中的

按钮,在系统弹出界面中的 下拉列表框中选择

下拉列表框中选择 选项。

选项。

(6)在操控板中单击 按钮,预览所创建的特征,确认无误后,单击“完成”按钮

按钮,预览所创建的特征,确认无误后,单击“完成”按钮 。

。

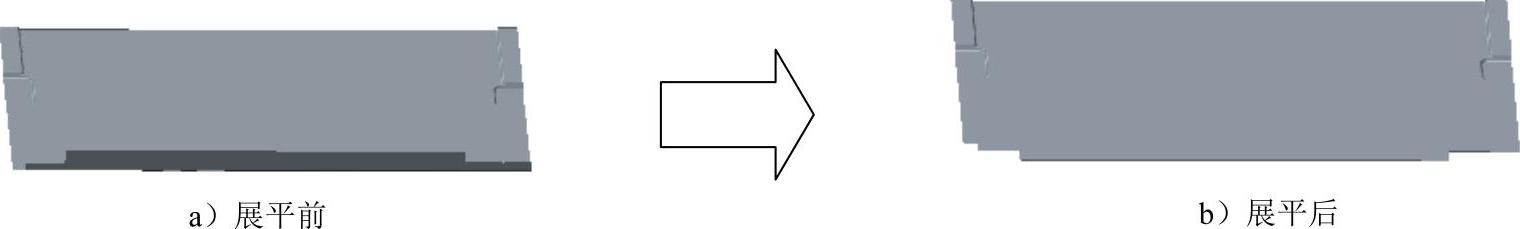

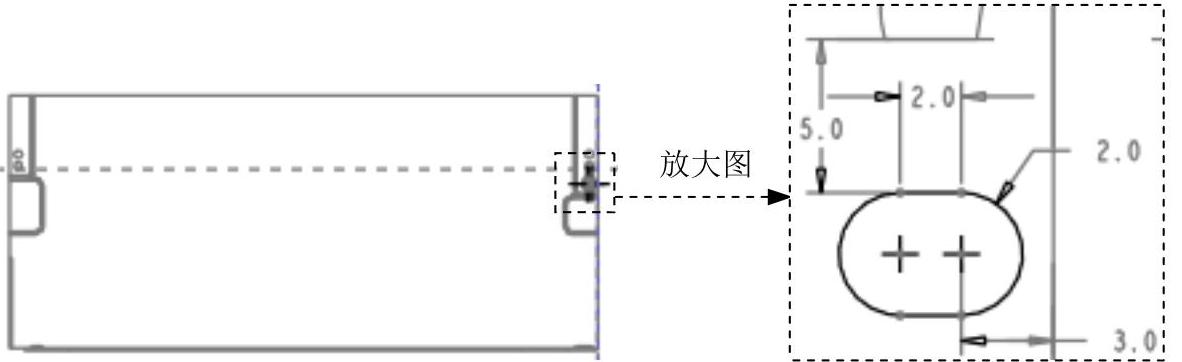

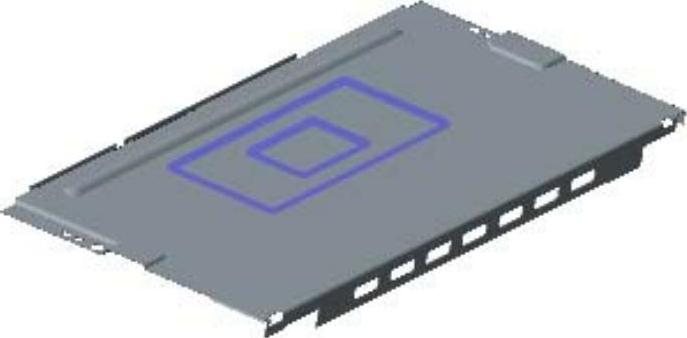

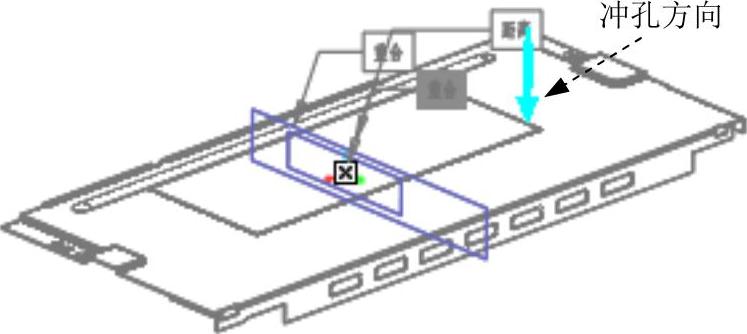

Step5.创建图11.57所示的钣金展平特征1。单击 功能选项卡

功能选项卡 区域中的“展平”按钮

区域中的“展平”按钮 ;采用系统自动选择的参考平面为固定面;单击

;采用系统自动选择的参考平面为固定面;单击 按钮,完成展平特征的创建。

按钮,完成展平特征的创建。

图11.57 展平特征1

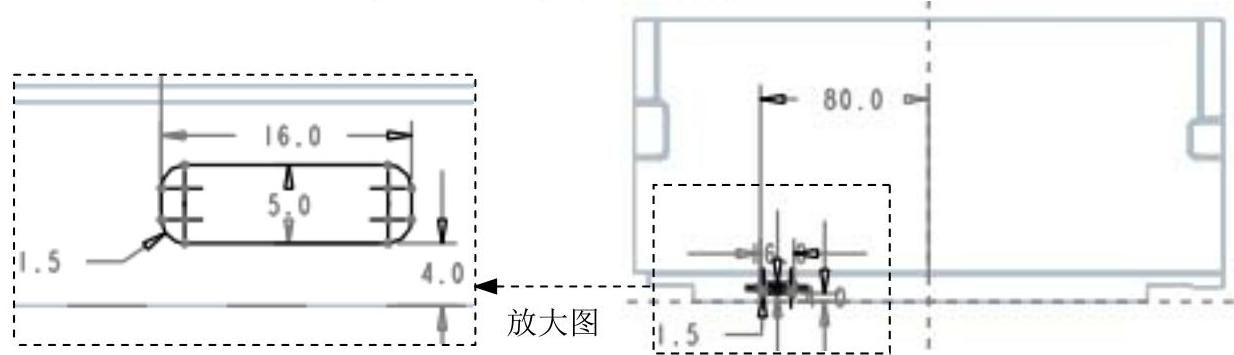

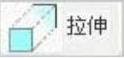

Step6.创建图11.58所示钣金拉伸切削特征1。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.59所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.59所示的截面草图;在操控板中定义拉伸类型为 ;选择材料移除的方向类型为

;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征1的创建。

按钮,完成拉伸特征1的创建。

图11.58 拉伸切削特征1

图11.59 截面草图

Step7.创建图11.60所示的阵列特征1。在模型树中选择“拉伸1”特征后右击,选择 命令;在操控板中选择以“方向”方式控制阵列;选取RIGHT基准平面为第一方向阵列参考;在操控板中的阵列数量栏中输入数量值7,尺寸增量值为24.0;在操控板中单击

命令;在操控板中选择以“方向”方式控制阵列;选取RIGHT基准平面为第一方向阵列参考;在操控板中的阵列数量栏中输入数量值7,尺寸增量值为24.0;在操控板中单击 按钮,完成阵列特征1的创建。

按钮,完成阵列特征1的创建。

图11.60 阵列特征1

Step8.创建图11.61所示的钣金拉伸切削特征2。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.62所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.62所示的截面草图;在操控板中定义拉伸类型为 ;选择材料移除的方向类型为

;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征2的创建。

按钮,完成拉伸特征2的创建。

图11.61 拉伸切削特征2

图11.62 截面草图

Step9.创建图11.63所示钣金拉伸切削特征3。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.64所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.64所示的截面草图;在操控板中定义拉伸类型为 ;选择材料移除的方向类型为

;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征3的创建。

按钮,完成拉伸特征3的创建。

图11.63 拉伸切削特征3

图11.64 截面草图

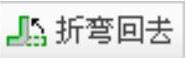

Step10.创建图11.65所示的钣金折回特征1。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮;采用系统自动选择的参考几何平面为固定面;单击

按钮;采用系统自动选择的参考几何平面为固定面;单击 按钮,完成折回特征的创建。

按钮,完成折回特征的创建。

图11.65 折回特征1

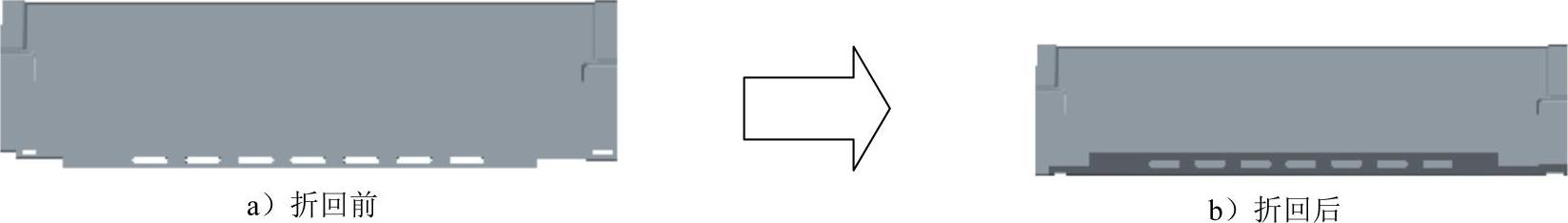

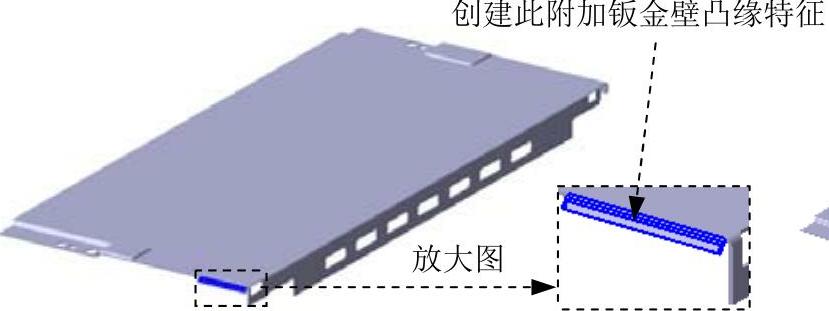

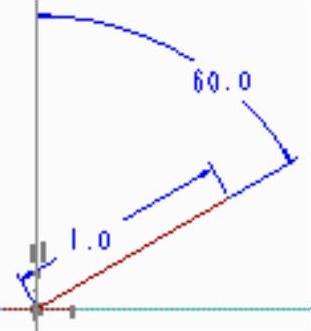

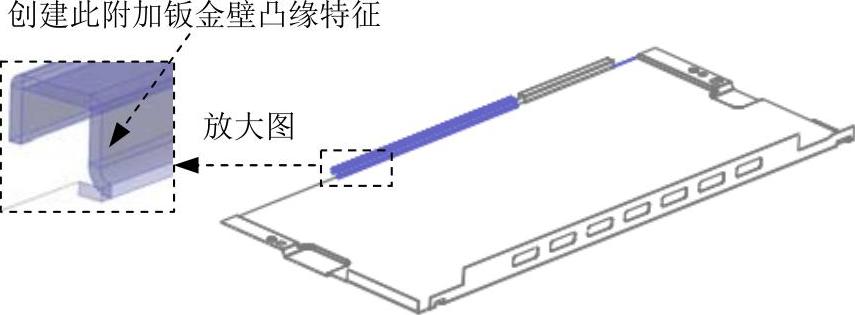

Step11.创建图11.66所示的附加钣金壁凸缘特征1。

图11.66 凸缘特征1

(1)单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 。

。

(2)选取附着边。选取图11.67所示的模型边线为附着边线。

(3)选取法兰壁的形状类型。在操控板中选择形状类型为 。

。

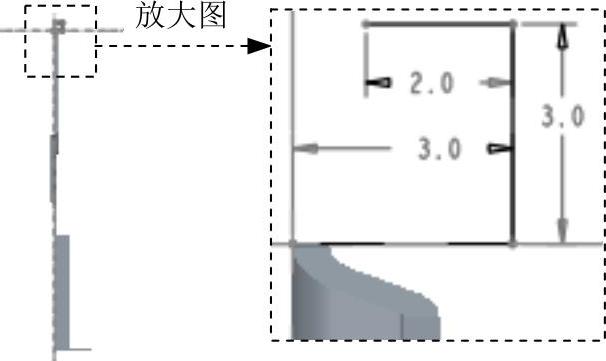

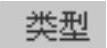

(4)定义“法兰”附加钣金壁的轮廓。单击 按钮,在系统弹出的界面中输入图11.68所示的数值。

按钮,在系统弹出的界面中输入图11.68所示的数值。

图11.67 定义附着边

图11.68 法兰形状

(5)定义长度。在第一方向 文本框后输入数值-11,在第二方向

文本框后输入数值-11,在第二方向 文本框后输入数值0。

文本框后输入数值0。

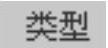

(6)定义止裂槽。在操控板中单击 按钮,在系统弹出的“止裂槽”界面

按钮,在系统弹出的“止裂槽”界面 下拉列表框中选择

下拉列表框中选择 选项。

选项。

(7)定义折弯半径。确认 按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为

按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为 。

。

(8)在操控板中单击 按钮,预览所创建的特征,确认无误后,单击“完成”按钮

按钮,预览所创建的特征,确认无误后,单击“完成”按钮 。

。

Step12.创建图11.69所示钣金拉伸切削特征4。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.70所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.70所示的截面草图;在操控板中定义拉伸类型为 ;单击

;单击 按钮,调整拉伸切除方向;选择材料移除的方向类型为

按钮,调整拉伸切除方向;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征4的创建。

按钮,完成拉伸特征4的创建。

图11.69 拉伸切削特征4

图11.70 截面草图

Step13.创建图11.71所示钣金拉伸切削特征5。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.72所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.72所示的截面草图;在操控板中定义拉伸类型为 ;单击

;单击 按钮,调整拉伸切除方向;选择材料移除的方向类型为

按钮,调整拉伸切除方向;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征5的创建。

按钮,完成拉伸特征5的创建。

图11.71 拉伸切削特征5

图11.72 截面草图

Step14.创建图11.73所示钣金拉伸切削特征6。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.74所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.74所示的截面草图;在操控板中定义拉伸类型为 ,输入深度值10.0;选择材料移除的方向类型为

,输入深度值10.0;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征6的创建。

按钮,完成拉伸特征6的创建。

图11.73 拉伸切削特征6

图11.74 截面草图

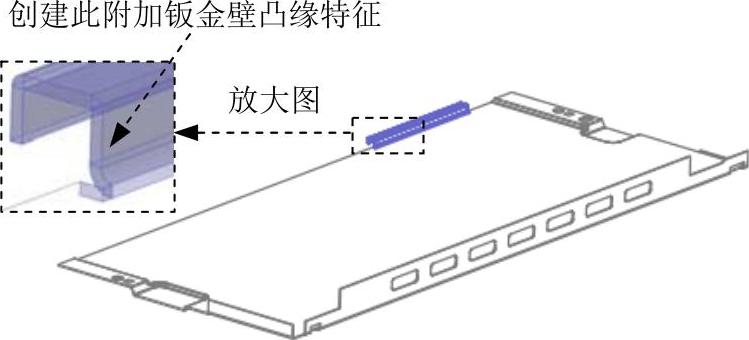

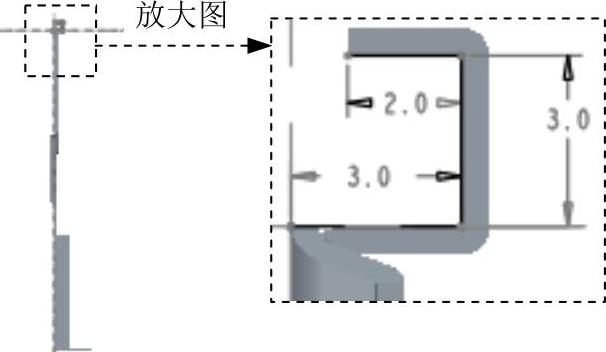

Step15.创建图11.75所示的附加钣金壁凸缘特征2。

(1)单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 。(https://www.xing528.com)

。(https://www.xing528.com)

(2)选取附着边。选取图11.76所示的模型边线为附着边线。

图11.75 凸缘特征2

图11.76 定义附着边

(3)选取法兰壁的形状类型。在操控板中选择形状类型为 。

。

(4)定义“法兰”附加钣金壁的轮廓。单击 按钮,在系统弹出的界面中输入图11.77所示的值。

按钮,在系统弹出的界面中输入图11.77所示的值。

(5)设置偏移。单击 按钮,选中

按钮,选中 复选框和

复选框和 单选项。

单选项。

(6)定义长度。在第一方向 文本框后输入数值0,在第二方向

文本框后输入数值0,在第二方向 文本框后输入数值-30。

文本框后输入数值-30。

(7)定义止裂槽。在操控板中单击 按钮,在系统弹出的“止裂槽”界面

按钮,在系统弹出的“止裂槽”界面 下拉列表框中选择

下拉列表框中选择 选项。

选项。

(8)定义折弯半径。确认 按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为

按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为 。

。

(9)在操控板中单击 按钮,完成凸缘特征2的创建。

按钮,完成凸缘特征2的创建。

Step16.创建图11.78所示的附加钣金壁凸缘特征3。

图11.77 修改后的数值

图11.78 凸缘特征3

(1)单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 。

。

(2)选取附着边。选取图11.79所示的模型边线为附着边线。

(3)选取法兰壁的形状类型。在操控板中选择形状类型为 。

。

(4)定义“法兰”附加钣金壁的轮廓。单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,系统弹出“草绘”对话框,选中

按钮,系统弹出“草绘”对话框,选中 单选项,单击

单选项,单击 按钮(可单击对话框中的

按钮(可单击对话框中的 按钮切换视图箭头方向);进入草绘环境后,绘制图11.80所示的截面草图(图形不能封闭)。

按钮切换视图箭头方向);进入草绘环境后,绘制图11.80所示的截面草图(图形不能封闭)。

图11.79 定义附着边

图11.80 截面草图

(5)定义长度。在第一方向 文本框后输入数值-15.0,在第二方向

文本框后输入数值-15.0,在第二方向 文本框后输入数值-185.0。

文本框后输入数值-185.0。

(6)设置止裂槽。单击 按钮,在

按钮,在 区域单击

区域单击 选项,在

选项,在 下拉列表框中选择

下拉列表框中选择 选项,其他设置接受系统默认。

选项,其他设置接受系统默认。

(7)定义折弯半径。确认 按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为

按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为 。

。

(8)在操控板中单击 按钮,完成凸缘特征3的创建。

按钮,完成凸缘特征3的创建。

Step17.创建图11.81所示的附加钣金壁凸缘特征4。

(1)单击 功能选项卡

功能选项卡 区域中的“法兰”按钮

区域中的“法兰”按钮 。

。

(2)选取附着边。选取图11.82所示的模型边线为附着边线。

图11.81 凸缘特征4

图11.82 定义附着边

(3)选取法兰壁的形状类型。在操控板中选择形状类型为 。

。

(4)定义“法兰”附加钣金壁的轮廓。单击 按钮,在系统弹出的界面中单击

按钮,在系统弹出的界面中单击 按钮,系统弹出“草绘”对话框,选中

按钮,系统弹出“草绘”对话框,选中 单选项,单击

单选项,单击 按钮(可单击对话框中的

按钮(可单击对话框中的 按钮切换视图箭头方向);进入草绘环境后,绘制图11.83所示的截面草图(图形不能封闭)。

按钮切换视图箭头方向);进入草绘环境后,绘制图11.83所示的截面草图(图形不能封闭)。

(5)定义长度。在第一方向 文本框后输入数值-5.0,在第二方向

文本框后输入数值-5.0,在第二方向 文本框后输入数值-65.0。

文本框后输入数值-65.0。

(6)设置止裂槽。单击 按钮,

按钮, 区域单击

区域单击 选项,在

选项,在 下拉列表框中选择

下拉列表框中选择 选项,其他设置接受系统默认。

选项,其他设置接受系统默认。

(7)定义折弯半径。确认 按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为

按钮被按下,然后在后面的文本框中输入折弯半径值0.5,折弯半径所在侧为 。

。

(8)在操控板中单击 按钮,完成凸缘特征4的创建。

按钮,完成凸缘特征4的创建。

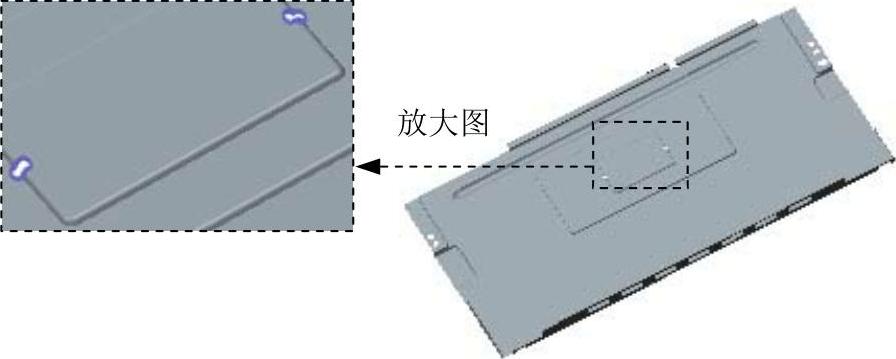

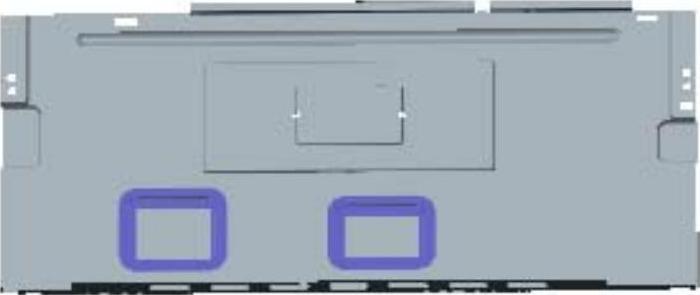

Step18.创建图11.84所示的凸模成形特征2。

图11.83 截面草图

图11.84 创建凸模成形特征2

(1)选择命令。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮。

按钮。

(2)选择模具文件。在系统弹出的“凸模”操控板中单击 按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_02.prt为成形模具。

按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_02.prt为成形模具。

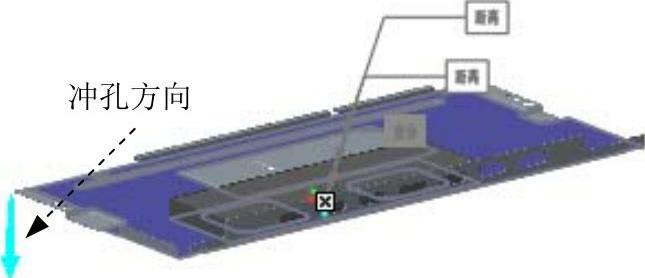

(3)定义成形模具的放置。单击操控板中的 选项卡,在弹出的界面中选中

选项卡,在弹出的界面中选中 复选框,并添加图11.85所示的三组位置约束。

复选框,并添加图11.85所示的三组位置约束。

(4)定义冲孔方向。选取图11.86所示的方向为冲孔方向。

(5)在操控板中单击“完成”按钮 ,完成凸模成形特征2的创建。

,完成凸模成形特征2的创建。

图11.85 定义成形模具的放置

Step19.创建图11.87所示的凸模成形特征3。

图11.86 选取冲孔方向

图11.87 创建凸模成形特征3

(1)选择命令。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮。

按钮。

(2)选择模具文件。在系统弹出的“凸模”操控板中单击 按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_03.prt为成形模具。

按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_03.prt为成形模具。

(3)定义成形模具的放置。单击操控板中的 选项卡,在弹出的界面中选中

选项卡,在弹出的界面中选中 复选框,并添加图11.88所示的三组位置约束。

复选框,并添加图11.88所示的三组位置约束。

图11.88 定义成形模具的放置

(4)定义冲孔方向。选取图11.89所示的方向为冲孔方向。

(5)在操控板中单击“完成”按钮 ,完成凸模成形特征3的创建。

,完成凸模成形特征3的创建。

Step20.创建图11.90所示钣金拉伸切削特征7。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.91所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.91所示的截面草图;在操控板中定义拉伸类型为 ,输入深度值10.0;选择材料移除的方向类型为

,输入深度值10.0;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征7的创建。

按钮,完成拉伸特征7的创建。

图11.89 选取冲孔方向

图11.90 拉伸切削特征7

图11.91 截面草图

Step21.创建图11.92所示钣金拉伸切削特征8。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为

按钮被按下;选取FRONT基准平面作为草绘平面,RIGHT基准平面作为参考平面,方向为 ;单击

;单击 按钮,绘制图11.93所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图11.93所示的截面草图;在操控板中定义拉伸类型为 ;选择材料移除的方向类型为

;选择材料移除的方向类型为 (移除垂直于驱动曲面的材料);单击

(移除垂直于驱动曲面的材料);单击 按钮,完成拉伸特征8的创建。

按钮,完成拉伸特征8的创建。

图11.92 拉伸切削特征8

图11.93 截面草图

Step22.创建图11.94所示的凸模成形特征4。

(1)选择命令。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮。

按钮。

(2)选择模具文件。在系统弹出的“凸模”操控板中单击 按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_04.prt为成形模具。

按钮,系统弹出“打开”对话框,选择PRINTER_BACK_DIE_04.prt为成形模具。

图11.94 创建凸模成形特征4

(3)定义成形模具的放置。单击操控板中的 选项卡,在弹出的界面中选中

选项卡,在弹出的界面中选中 复选框,并添加图11.95所示的三组位置约束。

复选框,并添加图11.95所示的三组位置约束。

图11.95 定义成形模具的放置

(4)定义冲孔方向。选取图11.96所示的方向为冲孔方向。

(5)在操控板中单击“完成”按钮 ,完成凸模成形特征4的创建。

,完成凸模成形特征4的创建。

图11.96 选取冲孔方向

Step23.保存钣金件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。