机器人的视觉技术主要应用在以下三个方面。

(1)检测。

这一方面的应用包括用于提高生产效率,控制生产过程中的产品质量,采集产品数据等。工业机器视觉自动化设备可以代替人工不知疲倦地进行重复性工作。

(2)装配机器人(机械手)的视觉装置。

装配机器人(机械手)的视觉装置要求视觉系统必须能够识别传送带上所要装配的机械零件,确定该零件的空间位置;根据信息控制机械手的动作,实现准确装配;对机械零件进行检查,检查工件的完好性;测量工件的极限尺寸,检查工件的磨损等。此外,机械手还可以根据视觉装置的反馈信息进行自动焊接、喷漆和自动上下料等。

(3)行走机器的视觉装置。

行走机器的视觉装置要求视觉系统能够识别室内或室外的景物,进行道路跟踪和自主导航,用于危险材料的搬运和野外作业等任务中。

下面以弧焊过程和装配过程为例,具体说明机器人视觉传感技术的应用。

1.弧焊过程中焊枪对焊缝的自动对中

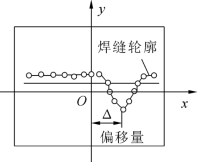

弧焊过程中,弧焊机器人的焊枪需保持一定的角度并始终指向焊缝,因此采用机器人视觉传感器来定位导引初始焊接位置、跟踪焊缝等,一般也称焊缝的自动对中。图5-45所示为具有视觉焊缝对中的弧焊机器人的系统结构。视觉传感器可直接安装在机器人末端执行器上,或通过支架安装在手腕处。焊接过程中,视觉传感器对焊缝进行扫描检测,获得焊前区焊缝的截面参数曲线,计算机根据该截面参数计算出末端执行器相对焊缝中心线的偏移量,然后发出位移修正指令,调整末端执行器直到偏移量为零为止。弧焊机器人装上视觉系统后给编程带来了方便,编程时只需严格按图样进行。在焊接过程中产生的焊缝变形、装卡及传动系统的误差均可由视觉系统自动检测并加以补偿。

图5-46所示为用视觉技术实现机器人弧焊工作焊缝的自动跟踪原理。

图5-45 具有视觉焊缝对中的弧焊机器人的系统结构

(https://www.xing528.com)

(https://www.xing528.com)

图5-46 实现机器人弧焊工作焊缝的自动跟踪原理

2.装配作业中的应用

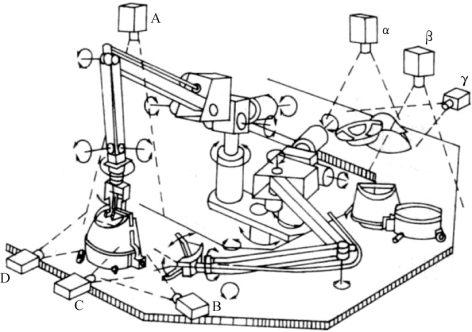

图5-47所示为一个吸尘器自动装配实验系统,它由2台关节机器人和7台图像传感器组成。组装的吸尘器部件包括底盘、气泵和过滤器等,都自由堆放在右侧备料区,该区上方装设三台图像传感器(α、β、γ),用以分辨物料的种类和方位。机器人的前部为装配区,这里有4台图像传感器A、B、C和D,用来对装配过程进行监控。使用这套系统装配一台吸尘器只需2 min。

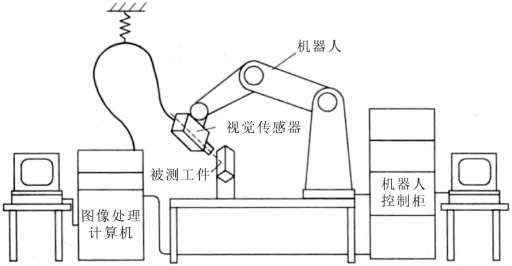

3.机器人非接触式检测

在机器人腕部配置视觉传感器,可用于对异形零件进行非接触式测量,如图5-48所示。这种测量方法除了能完成常规的空间几何形状、形体相对位置的检测外,如配上超声、激光、X射线探测装置,则还可进行零件内部的缺陷探伤、表面涂层厚度测量等作业。

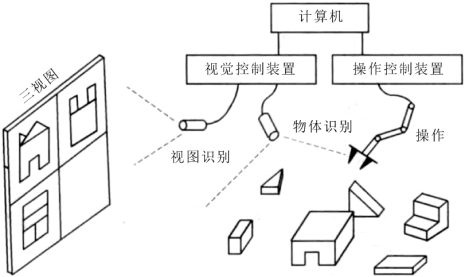

4.利用视觉的自主机器人系统

日本日立中央研究所研制的具有自主控制功能的智能机器人,可以用来完成按图装配产品的作业,图5-49所示为其工作示意图。它的两个视觉传感器作为机器人的眼睛,一个用于观察装配图纸,并通过计算机来理解图中零件的立体形状及装配关系;另一个用于从实际工作环境中识别出装配所需的零件,并对其形状、位置、姿态等进行识别。此外,多关节机器人还带有触觉。利用这些传感器信息,机器人可以确定装配顺序和装配方法,逐步将零件装成与图纸相符的产品。

图5-47 吸尘器自动装配实验系统

图5-48 具有视觉系统的机器人进行非接触式测量的应用场景

图5-49 日立具有自主控制功能的智能机器人工作示意图

从功能上看,这种机器人具有图形识别功能和决策规划功能,前者可以识别一定的命令(如宏指令)、装配图纸、多面体等;后者可以确定操作序列,包括装配顺序、手部运动轨迹、抓取位置等。这样,只要对机器人发出类似于人的表达形式的宏指令,机器人就会自动考虑执行这些指令的具体工作细节。这种机器人已成功地用于印刷板检查和晶体管、电动机等的装配工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。