1.基本结构与特点

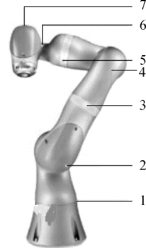

垂直串联是工业机器人最常用的结构形式。垂直串联机器人可用于加工、搬运、装配、包装等各种场合。垂直串联机器人的本体部分一般由5~7个关节在垂直方向依次串联而成,典型结构如图2-31所示的6关节串联。

为了便于区分,在机器人上,通常将能够在4象限进行360°或接近360°回转的旋转轴(图2-31中用实线表示的轴)称为回转轴(roll);将只能在第3象限进行小于270°回转的旋转轴(图2-31中用虚线表示的轴)称为摆动轴(bend)。图2-31所示的六轴垂直串联结构的机器人可以模拟人类从腰部到手腕的运动,其6个运动轴分别为腰回转轴S(swing)、下臂(肩)摆动轴L(lower arm wiggle)、上臂(肘)摆动轴U(upper arm wiggle)、腕回转轴R(wrist rotation)、腕弯曲轴B(wrist bending)和手回转轴T(turning)。

垂直串联机器人的末端执行器的作业点运动,由手臂和手腕、手的运动合成。六轴典型结构机器人的手臂部分有腰、肩、肘3个关节,用来改变手腕基准点(参考点)的位置,称为定位机构;手腕部分有腕回转、腕弯曲和手回转3个关节,用来改变末端执行器的姿态,称为定向机构。在垂直串联结构的机器人中,回转轴S称为腰关节,它可使得机器人中除基座外的所有后端部件,绕固定基座的垂直轴线,进行4象限360°或接近360°回转,以改变机器人的作业面方向。摆动轴L称为肩关节,它可使机器人下臂及后端部件进行垂直方向的偏摆,实现参考点的前后运动。摆动轴U称为肘关节,它可使机器人上臂及后端部件进行水平方向的偏摆,实现参考点的上下运动(俯仰)。

腕回转轴R、腕弯曲轴B、手回转轴T统称为腕关节,用来改变末端执行器的姿态。腕回转轴R用于机器人手腕及后端部件的4象限360°或接近360°回转运动;腕弯曲轴B用于手部及末端执行器的上下或前后、左右摆动运动;手回转轴T可实现末端执行器的4象限360°或接近360°回转运动。

六轴垂直串联机器人通过以上定位机构和定向机构的串联,较好地实现了三维空间内的任意位置和姿态控制,它对于各种作业都有良好的适应性,因此,可用于加工、搬运、装配、包装等各种场合。

但是,六轴垂直串联机器人也存在固有的缺点。首先,末端执行器在笛卡儿坐标系上的三维运动(x、y、z轴)需要通过多个回转、摆动轴的运动合成,且运动轨迹不具备唯一性,x、y、z轴的坐标计算和运动控制比较复杂,加上x、y、z轴位置无法直接检测,因此,要实现高精度的位置控制非常困难。其次,由于结构所限,这种机器人存在运动干涉区域,限制了工作空间。再次,在如图2-31所示的典型结构上,所有轴的运动驱动机构都安装在相应的关节部位,机器人上部的质量大、重心高,高速运动时的稳定性较差,承载能力也受到一定的限制等。

2.简化结构

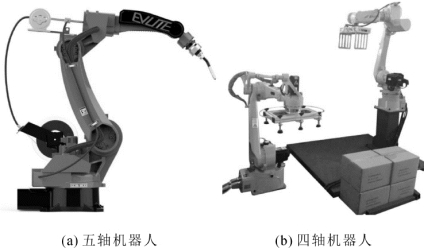

机器人末端执行器的姿态与作业对象和要求有关,在部分作业场合,有时可省略1~2个运动轴,简化为4~5轴垂直串联结构的机器人;或者以直线轴代替回转摆动轴。图2-32所示为机器人的简化结构。

例如,对于以水平面作业为主的大型机器人,可省略腕回转轴R,直接采用如图2-32(a)所示的五轴结构;对于搬运、码垛作业的重载机器人,可采用如图2-32(b)所示的四轴结构,省略腰回转轴S和腕回转轴R,直接通过手回转轴T来实现执行器的回转运动,以简化结构、增加刚性、方便控制等。

图2-31 六轴典型垂直串联机器人

3.七轴结构

六轴垂直串联结构的机器人,由于结构限制,作业时存在运动干涉区域,使得部分区域的作业无法进行。为此,工业机器人生产厂家又研发了如图2-33所示的七轴垂直串联结构的机器人。

七轴垂直串联结构的机器人在六轴机器人的基础上,增加了下臂回转轴LR(lower arm rotation),使得手臂部分的定位机构扩大到腰回转、下臂摆动、下臂回转、上臂摆动4个关节,手腕基准点(参考点)的定位更加灵活。

例如,当机器人上部的运动受到限制时,它仍然能够通过下臂的回转,避让上部的干涉区,从而完成下部作业。此外,它还可在正面运动受到限制时,通过下臂的回转,避让正面的干涉区,进行反向作业。

图2-32 机器人的简化结构

图2-33 七轴垂直串联机器人

4.各关节实现方案举例

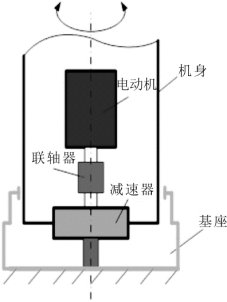

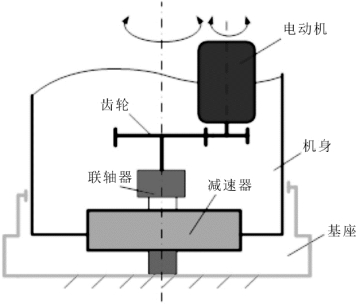

1)腰关节

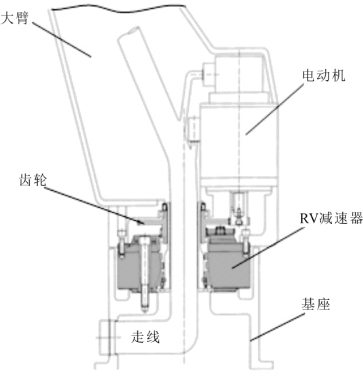

腰关节为回转关节,既承受很大的轴向力、径向力,又承受倾覆力矩,应具有较高的运动精度和刚度。图2-34所示为腰关节电动机同轴布置方案,腰部驱动电机采用立式倒置安装;图2-35所示为腰关节电动机偏置布置方案,从重力平衡的角度考虑,电动机与机器人大臂(图中未画出)相对安装。其中,同轴式一般用于小型机器人,偏置式一般用于中、大型机器人。对于中、大型机器人,为方便走线,常采用中空型RV减速器,典型方案如图2-36所示。

图2-34 腰关节电动机同轴布置方案

图2-35 腰关节电动机偏置布置方案

图2-36 腰部使用中空型RV减速器驱动方案

2)臂部

臂部连接机身和腕部,通常由大臂和小臂组成,用以带动腕部作平面运动,一般具有2个自由度,即伸缩、回转或俯仰。

臂部的作用是引导手指准确地抓住工件,并将其运送到所需要的位置上。在运动时,臂部直接承受腕部、手部和工件(或工具)的静、动载荷,尤其在高速运动时,将产生较大的惯性力(或惯性力矩),引起冲击,影响定位的准确性。

臂部的结构要考虑重力平衡的问题,其原因是:(https://www.xing528.com)

(1)使驱动器基本上只需克服机器人运动时的惯性力,而忽略重力矩的影响(故可选用体积较小、功耗较小的驱动器);

(2)免除了机器人手臂在自重下落下伤人的危险;

(3)在伺服控制中因减少了负载变化的影响,故可实现更精确的伺服控制。

图2-37所示为配重平衡机构。这种平衡机构简单,平衡效果好,易调整,工作可靠,但增加了手臂的惯量和关节的负载,故适用于不平衡力矩较小的情况。

图2-38所示为弹簧平衡机构。这种平衡机构结构简单,平衡效果也较好,工作可靠,不会增加关节转动惯量,适用于中小负载,但平衡范围较小。

图2-39所示为液压缸平衡机构。液(气)压缸平衡机构多用在重载搬运和点焊机器人操作机上。液缸平衡机构体积小,平衡力大;气压缸平衡机构具有很好的阻尼作用,但体积较大。

肩、肘关节承受很大扭矩(肩关节同时承受来自平衡机构的弯矩)且应具有较高的运动精度和刚度,多采用高刚性的RV减速器传动。按照电动机旋转轴线与减速器旋转轴线是否同轴,肩、肘关节布置方案也分为同轴式与偏置式两种。图2-40所示为肩关节电动机偏置布置方案。图2-41所示为肘关节电动机偏置布置方案。

图2-37 配重平衡机构

图2-38 弹簧平衡机构

图2-39 液压缸平衡机构

图2-40 肩关节电动机偏置布置方案

图2-41 肘关节电动机偏置布置方案

3)手腕

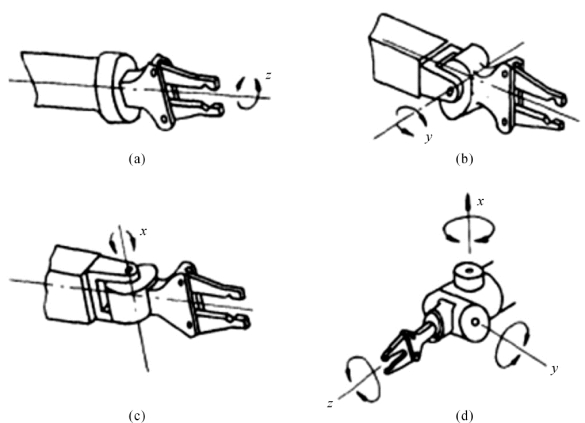

腕部用来连接操作机手臂和末端执行器,并决定末端执行器在空间里的姿态。腕部一般应有2~3个DOF,结构要紧凑,质量较小,各运动轴采用独立传动。为了使得手部能处于空间任意方向,要求腕部能实现绕空间三个坐标轴的旋转,即回转、俯仰和偏转3个DOF,图2-42所示为腕部自由度示意图。

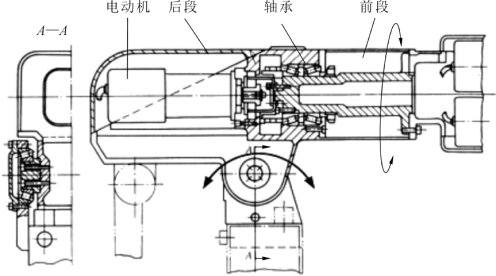

典型六轴垂直串联工业机器人的4关节(R轴)的典型传动链如图2-43所示。上臂前段用两圆锥滚子轴承支承于后段内;电动机及减速器装于后段内,输出转盘与上臂前段连接;调节螺母用来调整轴承间隙。

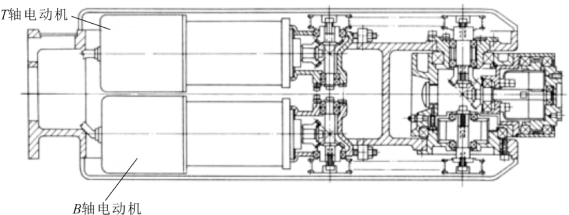

典型六轴垂直串联工业机器人的5关节(B轴)、6关节(T轴)的典型传动链如图2-44所示。B轴的电动机装于上臂前段内部,手腕用一对圆锥滚子轴承支承在上臂前部,通过电动机—锥齿轮—同步齿形带—谐波齿轮减速器—手腕传递运动。锥齿轮轴和B轴由向心球轴承支承。T轴传动链为:T轴电动机—锥齿轮—同步齿形带—锥齿轮—谐波齿轮减速器—手腕。手腕轴由一对圆锥滚子轴承支承在手腕体内,手腕法兰连接末端执行器。

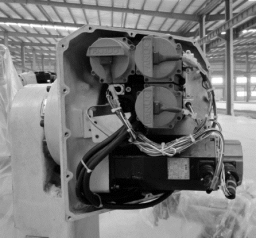

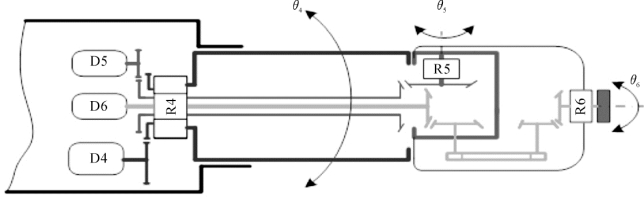

对于中、大型负载机器人,小臂和电动机的总量会增加很多,考虑到重力平衡问题,其手腕三轴驱动电机尽量靠近小臂末端,超过了肘关节旋转中心,如图2-45所示。图2-46所示为手腕三轴驱动电机后置的典型传动原理。

图2-42 腕部自由度示意图

图2-43 R轴的典型传动链

图2-44 B轴和T轴的典型传动链

图2-45 手腕三轴驱动电机置于肘部

图2-46 手腕三轴驱动电机后置的典型传动原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。