1.直线驱动机构

机器人的平移关节采用直线驱动机构,其平移运动可直接利用汽缸或液压缸的活塞杆获得,也可以由齿轮齿条、丝杠螺母副等传动元件转换得到。这里简单介绍几种传动元件。

1)齿轮齿条装置

齿轮齿条相互啮合构成一对传动机构。如图2-20所示,齿条固定不动,齿轮绕中心轴转动时,齿轮轴连同拖板作直线运动,齿轮的旋转运动就转换成为拖板的直线运动。拖板是由导杆或导轨支承的。由于存在齿侧间隙,装置传动过程有回差。

图2-20 齿轮齿条装置

2)普通丝杠

普通丝杠由丝杠和螺母构成,当精密丝杠自转时,螺母沿丝杠轴向移动。由于普通丝杠的摩擦力较大、传动效率低、惯性大、在低速时容易产生爬行现象,而且精度低、回差大,因此其在机器人上很少采用。

3)滚珠丝杠

滚珠丝杠由丝杠、螺母、滚动体、回路管道等构成。丝杠外螺旋槽与滚珠内螺旋槽形成螺旋滚道,利用滚珠的滚动传递运动,摩擦力很小,运动响应速度快,传动效率高,消除了低速运动时的爬行现象。在装配时施加一定的预紧力,可消除回差。

如图2-21所示,滚珠丝杠里的滚珠从钢套管出来,进入经过研磨的导槽,转动2~3圈以后,返回钢套管。滚珠丝杠的传动效率可以达到90%,所以只需要使用极小的驱动力,并采用较小的驱动连接件就能够传递运动。

图2-21 滚珠丝杠副旋转驱动机构

1—螺母;2—滚珠;3—回程引导装置;4—丝杠

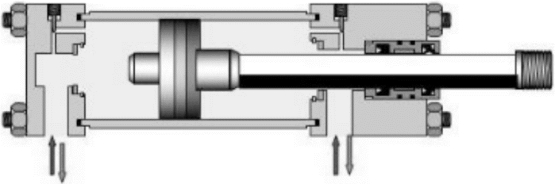

4)液压(气压)缸

液压缸(见图2-22)是能将液压泵输出的压力转换成机械能并作直线往复运动的执行元件,使用液压缸可以很容易实现直线运动。液压缸的活塞和缸筒采用精密滑动配合,压力油从液压缸的一端进入,把活塞推向液压缸的另一端,从而实现直线运动。

图2-22 液压缸示意图

早期的许多机器人采用了伺服阀控制的液压缸,以产生直线运动。比如,Unimate型机器人采用直线液压缸作为径向驱动源,Vertran机器人也使用直线液压缸作为其圆柱坐标型机器人的垂直驱动源和径向驱动源。目前高效专业设备和自动线大多采用液压驱动,与其配合的机器人可共用主设备动力源。

2.旋转驱动机构

机器人广泛使用了电气驱动,一般采用旋转传动元件把电动机轴的旋转运动传递到机器人回转轴。

1)齿轮链

齿轮链是由两个或两个以上的齿轮组成的传动机构。它不但可以传递运动角位移和角速度,而且可以传递力和力矩。现以具有两个齿轮的齿轮链为例,说明其传动转换关系。其中一个齿轮装在输入轴上,另一个齿轮装在输出轴上,如图2-23所示。图2-24所示是典型的机器人关节的齿轮传动。

图2-23 齿轮链结构示意图

图2-24 机器人关节的齿轮传动

使用齿轮链应注意两个问题。一是齿轮链的引入会改变系统的等效转动惯量,从而使驱动电机的响应时间缩短,这样伺服系统就更加容易控制。输出轴转动惯量转换到驱动电机上,等效转动惯量的下降与输入/输出齿轮齿数的平方成正比。二是在引入齿轮链的同时,齿轮间隙误差的存在,将导致机器人手臂的定位误差增加;而且,假如不采取一些补救措施,齿隙误差还会引起伺服系统不稳定。

2)同步齿形带

同步齿形带用来传递平行轴间的运动。工作时,齿形带具有一定的弹性,因此,它具有柔性好、价格低廉、传动距离远等优点。若输入轴和输出轴方向存在偏差,只要同步齿形带足够长,使皮带的扭角误差不太大,则同步齿形带仍能够正常工作。在伺服系统中,如果输出轴的位置采用码盘测量,则输入传动的同步齿形带可以放在伺服环外面,这对系统的定位精度和重复定位精度不会有影响,重复定位精度可以达到1 mm以内。某机器人关节采用了同步齿形带传动,如图2-25所示。

典型工业机器人关节常用的传动方式如表2-3所示。

图2-25 机器人关节的同步齿形带传动

表2-3 典型工业机器人关节常用的传动方式

续表

3.轴承

工业机器人的关节、旋转部位都需要配置轴承。轴承由内圈、外圈、滚动体、保持架构成。工业机器人的轴承需满足以下要求:

(1)承受轴向、径向、倾覆等方向的载荷;

(2)高回转定位精度;

(3)体积小、重量轻。

工业机器人轴承主要包括交叉圆柱滚子轴承、等截面薄壁轴承等。

1)交叉圆柱滚子轴承(https://www.xing528.com)

两列圆柱滚子在呈90°的V形滚道上通过尼龙隔离块被相互垂直交叉排列,如图2-26所示。所以交叉滚子轴承可承受径向载荷、轴向载荷及力矩等多方向的载荷。滚子之间装有间隔保持器或者隔离块,可以防止滚子的倾斜或滚子之间的摩擦,避免增大旋转扭矩。

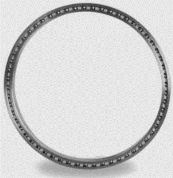

2)等截面薄壁轴承

薄壁型轴承具有极薄的轴承断面,具有小型化、轻量化等特点。它的横截面大多为正方形,轴承孔的直径不同,横截面也保持不变,因此称为等截面薄壁轴承,如图2-27所示,它也正是因为这个特性而区别于传统的标准轴承。

图2-26 交叉圆柱滚子轴承

图2-27 等截面薄壁轴承

4.减速器

实际应用中,驱动电机的转速非常高,达到每分钟几千转,而机械关节的转速较慢,减速后关节转速为每分钟几百转,甚至低至每分钟几十转,所以减速器在机器人的驱动中是必不可少的,是工业机器人的关键零部件。机器人的结构特点要求减速器满足:①减速比大,达几百;②重量轻,结构紧凑;③精度高,回差小。目前,工业机器人中主要使用的减速器是谐波齿轮减速器和RV(rot-vector)减速器。

1)谐波齿轮减速器

谐波齿轮减速器最早应用于航空航天领域,后用于机器人关节,目前机器人的旋转关节有60%~70%都使用的是谐波齿轮减速器。

谐波齿轮减速器由刚性齿轮、谐波发生器和柔性齿轮组成,如图2-28所示。刚性齿轮有内齿,工作时固定安装,具有外齿圈的柔性齿轮沿刚性齿轮的内齿圈转动。柔性齿轮比刚性齿轮少两个齿,所以柔性齿轮沿刚性齿轮每转一圈就反方向转过两个齿的相应转角。谐波发生器具有椭圆形轮廓,装在谐波发生器上的滚珠用于支承柔性齿轮,谐波发生器驱动柔性齿轮旋转并使之发生塑性变形。转动时,柔性齿轮的椭圆形端部只有少数齿与刚性齿轮啮合,这样柔性齿轮才能相对于刚性齿轮自由地转过一定的角度。

图2-28 谐波齿轮减速器

1—输入轴;2—柔性齿轮外齿圈;3—刚性齿轮内齿圈;4—谐波发生器;5—柔性齿轮;6—刚性齿轮;7—输出轴;8—滚珠轴承

假设刚性齿轮有100个齿,柔性齿轮比它少2个齿,则当谐波发生器转50圈时,柔性齿轮转1圈,这样只占用很小的空间就可得到1∶50的减速比。由于同时啮合的齿数较多,因此谐波发生器的力矩传递能力很强。在刚性齿轮、谐波发生器、柔性齿轮这三个零件中,尽管任何两个都可以选为输入元件和输出元件,但通常总是把谐波发生器装在输入轴上,把柔性齿轮装在输出轴上,以获得较大的减速比。

由于自然形成的预加载谐波发生器啮合齿数较多,以及齿的啮合比较平稳,谐波齿轮传动的齿隙几乎为零,因此其传动精度高,回差小。但是,柔性齿轮的刚性较差,承载后会出现较大的扭转变形,从而会引起一定的误差。不过,对于多数应用场合,这种变形将不会引起太大的问题。

一般以刚性齿轮固定,以谐波发生器作为输入端,以柔性齿轮作为输出端来计算谐波齿轮减速器的传动比,如图2-29所示。

现以谐波发生器为参考,以柔性齿轮作为输入端,以刚性齿轮作为输出端,刚性齿轮固定时,刚性齿轮转速ng=0,则柔性齿轮-刚性齿轮转速比为式中:nr——柔性齿轮转速;

图2-29 谐波齿轮传动示意图

nH——谐波发生器的转速;

ng——刚性齿轮转速;

zg——刚性齿轮齿数;

zr——柔性齿轮齿数;

irH——柔性齿轮-谐波发生器转速比。

则

实际上,运动是从谐波发生器输入、柔性齿轮输出的,故谐波齿轮减速器的传动比为

![]()

2)RV减速器

RV减速器由第一级渐开线圆柱齿轮行星减速机构和第二级摆线针轮行星减速机构组成,为封闭差动轮系,如图2-30所示。中心轮1与输入轴连接在一起,传递输入功率;渐开线行星轮2与曲柄轴3连成一体,作为摆线针轮减速机构的输入;曲柄轴3带动摆线轮4公转,但摆线轮4外齿廓与针轮啮合,导致了摆线轮的自转;摆线轮通过输出块9镶嵌在支承圆盘8上,支承圆盘获得了摆线轮的自转;输出轴7与支承圆盘8相互连接,把摆线轮的自转矢量以1∶1的速比传递出来。

图2-30 RV减速器结构与传动简图

1—中心轮;2—行星轮;3—曲柄轴;4—摆线轮;5—针齿销;6—针轮壳体;7—输出轴;8—支承圆盘;9—输出块

RV减速器技术含量高,是工业机器人的关键零部件。RV减速器主要特点是:三大(传动比大、承载能力大、扭转刚度大)、二高(运动精度高、传动效率高)、一小(回差小)。

(1)传动比大。针齿销固定安装在针轮壳体上,针轮与摆线轮啮合,针齿销数量比摆线轮齿数多一个,构成了少齿差传动,具有较大的传动比。而且通过改变第一级减速装置中中心轮和行星轮的齿数,可以方便获得范围较大的传动比,传动比范围i=57~192。

(2)承载能力大。其原因包括:通过一级减速机构,对输入轴进行了功率分流;传动过程采用了多齿啮合;采用了具有圆盘支承装置的输出机构。

(3)扭转刚度大。圆盘支承装置的采用改善了曲柄轴的支承情况,使传动轴的扭转刚度增大。

(4)传动精度高。回差误差小,可获得较高的传动精度。

(5)传动效率高。除了针轮的针齿销支承部分外,其他构件均为滚动轴承支承,传动效率高。

(6)回差小。回差误差在1.5′以下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。