1.液压驱动

液压驱动是由高精度的缸体和活塞一起完成的。活塞和缸体采用滑动配合,压力油从液压缸的一端进入,把活塞推向液压缸的另一端。调节液压缸内部活塞两端的液体压力和进入液压缸的油量即可控制活塞的运动。

液压技术是一种比较成熟的技术。由于液压系统的油压通常为2.5~6.3 MPa,较小的体积就可获得较大的推力或扭矩,因此,它具有动力大、力(或力矩)与惯量比大、快速响应高、易实现直接驱动等特点。又因为液压油可压缩性小,故采用液压传动可获得较高的位置精度,工作平稳可靠。液压驱动系统采用油液作介质,具有防锈和自润滑性,可提高机械效率和寿命;液压传动中,力、速度和方向较易实现自动控制。

但液压驱动系统也有不足之处,由于油液黏度随温度变化,影响工作性能,高温工作时易燃易爆,因此其不适合高、低温场合;再有液体泄漏难以克服,要求液压元件要有较高的精度和质量,所以其造价较高;另外,液压传动要有相应的供油系统,需要严格的滤油装置,否则易引起故障。

液压驱动系统适于在承载能力大、惯量大,以及运动速度较低的这些机器人中应用。但液压驱动系统需进行能量转换(电能转换成液压能),速度控制多数情况下采用节流调速,效率比电动驱动系统低。液压驱动系统的液体泄露也会对环境产生污染,工作噪声也较高。因这些缺点,近年来,在负荷为100 kg的机器人中液压驱动系统往往被电动系统所取代。

通常用运算放大器做成的伺服放大器向液压伺服系统中的电液伺服阀提供一个电信号。由电信号控制先导阀再控制一级或两级液压放大器,产生足够的动力去驱动机器人的机械部件。图2-15所示为一个用伺服阀控制液压缸简化原理图示例。

图2-15 用伺服阀控制液压缸简化原理图示例

2.气压驱动

气压驱动机器人是指以压缩空气为动力源驱动的机器人。气压驱动在工业机械手中用得较多,使用的压力通常为0.4~0.6 MPa,最高可达1 MPa。

气动执行元件既有直线汽缸,也有旋转气动马达,工作介质是高压空气。在原理上与液压驱动系统较为相似,但某些细节差别很大。因为气压驱动系统传动介质为压缩空气,其黏性小,流速大,气源获取方便,对环境无污染,使用安全,可直接应用于高温作业;气动元件工作压力低,故制造要求比液压元件低。因此气压驱动系统具有快速性好、结构简单、维修方便、价格低等特点。但由于空气的可压缩性,气压驱动系统实现精确的位置和速度控制比较困难。气压驱动系统适于在中、小负荷的机器人中使用,多用于程序控制的机器人中,如在上、下料和冲压机器人中应用较多。而且,在机器人手爪的开合控制、自动线自动夹具中得到了广泛应用。

图2-16所示为一典型的气压驱动回路,图中没有画出空气压缩机和储气罐。压缩空气由空气压缩机产生,其压力为0.5~0.7 MPa,并被送入储气罐;然后由储气罐用管道接入驱动回路;在过滤器内除去灰尘和水分后,流向压力调整阀调压,使空气压缩机的压力至4~5 MPa。在油雾器中,压缩空气被混入油雾。这些油雾用于润滑系统的滑阀及汽缸,同时也起一定的防锈作用。从油雾器出来的压缩空气接着进入换向阀,电磁换向阀根据电信号,改变阀芯的位置使压缩空气进入汽缸A腔或者B腔,驱动活塞向右或者向左运动。

图2-16 气压驱动回路

3.电气驱动

电气驱动是利用各种电动机产生的力或力矩,直接或经过减速机构去驱动机器人的关节,以获得要求的位置、速度和加速度。电气驱动具有无环境污染、易控制、运动精度高、成本低、驱动效率高等优点,应用最为广泛。

电气驱动包括驱动器和电动机。一般采用专门的控制卡和控制芯片来编程控制电动机的转速、转角、加减速、启停等。通过控制电动机的旋转角度和运转速度,以此来实现对占空比的控制,来达到对电动机怠速控制,这种控制方式需依靠驱动器实现。现在一般都利用交流伺服驱动器来驱动电动机。

电动机是机器人电气驱动系统中的执行元件,比较常见的有步进电机、直流伺服电机、交流伺服电机等。相应地,电气驱动可分为步进电机驱动、直流伺服电机驱动、交流伺服电机驱动、直线电动机驱动。交流伺服电机驱动具有大的转矩质量比和转矩体积比,没有直流伺服电机的电刷和整流子,因而其可靠性高,运行时几乎不需要维护,可用在防爆场合,在工业机器人中应用广泛。

1)步进电机

步进电机是一种将电脉冲转化为机械位移的执行元件。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为步距角),即步进电机的旋转是以固定的角度一步一步运行的。因此,对于步进电机,可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电动机转动的速度和加速度,从而达到调速和定位的目的。步进电机的控制较为简单,经常应用于开环控制系统,主要有以下特点。

(1)输出角与输入脉冲严格成比例,且在时间上同步。步进电机的步距角不受各种干涉因素(如电压的大小、电流的数值、波形等)影响,转子的速度主要取决于脉冲信号的频率,总的位移量则取决于总脉冲数。

(2)容易实现正反转和启、停控制,启停时间短。

(3)输出转角的精度高,无累计误差。步进电机实际步距角与理论步距角总有一定的误差,且误差可以累积,但在步进电机转过一周后,总的误差又回到零。

(4)直接用数字信号控制,与计算机连接方便。

(5)维修方便,寿命长。

2)直流伺服电机

直流伺服电机特指直流有刷伺服电机,伺服主要靠脉冲来定位,伺服电机接收到1个脉冲,就会旋转1个脉冲对应的角度,从而实现位移。因为伺服电机本身具备发出脉冲的功能,所以伺服电机每旋转一个角度,都会发出对应数量的脉冲,这样,和伺服电机接受的脉冲形成了呼应,或者叫闭环,如此一来,系统就会知道发了多少脉冲给伺服电机,同时又收了多少脉冲回来,这样就能够很精确地控制电动机的转动,从而实现精确的定位(可以达到0.001 mm)。

直流伺服电机的电磁转矩T是指电动机正常运行时,带电的电枢绕组在磁场中受到的电磁力作用所形成的总转矩。电磁转矩T基本与电枢电流Ia成比例:

![]()

式中:Φ——磁极的磁通;

Kt——电动势常数。

直流伺服电机轴在外力的作用下旋转,两个端子之间会产生电压,称为反电动势。反电动势E与转动速度ω成比例,比例系数是Ke,且

![]()

在无负载运转时,施加的电压基本等于反电动势,与转动速度成正比。

直流伺服电机的运转方式有两种,即线性驱动和PWM(pulse width modulation,脉宽调制)驱动。线性驱动即给电动机施加的电压以模拟量的形式连续变化,是电动机理想的驱动方式,但在电子线路中易产生大量热损耗。实际应用较多的是PWM驱动,其特点是在低速时转矩大,高速时转矩急速减小。

直流伺服电机成本低,结构简单,启动转矩大,调速范围宽,控制容易,需要维护,但维护方便(换碳刷),会产生电磁干扰,对环境有要求。直流伺服电机最适合应用于工业机器人的试制阶段或竞技用机器人。

3)交流伺服电机

交流伺服电机一般用于闭环控制系统。常见的交流伺服电机有3类,即鼠笼式感应型电机、交流整流子电动机和同步电机。机器人中采用交流伺服电机,可以实现精确的速度控制和定位功能。这种电动机还具备直流伺服电机的基本性质,又可以理解为把电刷和整流子换为半导体元件的装置,所以也称为无刷直流伺服电机。(https://www.xing528.com)

和步进电机相比,交流伺服电机具有以下优点。

(1)实现了速度、位置和力矩的闭环控制,克服了步进电机的失步问题。

(2)高速性能好,一般额定转速能达到2000~3000 r/min。

(3)抗过载能力强,能承受3倍于额定转矩的负载,对于有瞬间负载波动和要求快速启动的场合特别适用。

(4)低速运行平稳,低速运行时不会产生类似于步进电机的步进运行现象。

(5)加、减速的动态响应时间短,一般在几十毫秒之内。

(6)发热和噪声明显降低。

4)直接驱动电动机

在齿轮、皮带等减速机构组成的驱动系统中,存在间隙、回差、摩擦等问题。克服这些问题可以借助直接驱动电动机。对直接驱动电动机的要求是没有减速器,但仍要提供大输出转矩(推力),可控性要好。这种电动机被广泛应用于SCARA机器人、自动装配机、加工机械、检测机器及印刷机械中。

所谓直接驱动(direct drive,DD)系统,就是电动机与其所驱动的负载直接耦合在一起,中间不存在任何减速机构。

同传统的电动机伺服驱动相比,直接驱动电动机驱动减少了减速机构,从而避免了系统传动过程中减速机构产生的间隙和松动,也避免了减速结构的摩擦及传动转矩脉动,极大地提高了机器人的精度。特别是采用传统电动机伺服驱动的关节型机器人,其机械刚性差,易产生振动,阻碍了机器人运行操作精度的提高。而直接驱动电动机由于具有上述优点,机械刚性好,可以高速、高精度动作,且具有部件少、结构简单、容易维修、可靠性高等特点,在高精度、高速度工业机器人应用中越来越引起人们的重视。

直接驱动技术的关键环节是直接驱动电动机及其驱动器,它应具有以下特性。

(1)输出转矩大。直接驱动电动机的输出转矩应为传统驱动方式中伺服电机输出转矩的50~100倍。

(2)转矩脉动小。直接驱动电动机的转矩脉动应抑制在输出转矩的5%~10%以内,以消除力矩谐波的影响,保证精确的定位,避免共振。

(3)效率方面,与采用合理阻抗匹配的电动机(传统驱动方式)相比,直接驱动电动机是在功率转换较差的使用条件下工作的。因此,负载越大,越倾向于选用功率较大的电动机。

4.新型驱动方式

1)磁致伸缩材料

铁磁材料和亚铁磁材料由于磁化状态的改变,其长度和体积都要发生微小的变化,这种现象称为磁致伸缩。

20世纪60年代发现某些稀土元素在低温时磁致伸缩率达3000×10-6~10000×10-6。研究发现,Tb Fe2(铽铁)、Sm Fe2(钐铁)、Dy Fe2(镝铁)、HoFe2(钬铁)、(Tb Dy)Fe2(铽镝铁)等稀土-铁系化合物不仅磁致伸缩值高,而且居里点高于室温,其在室温下的磁致伸缩值为1000×10-6~2500×10-6,是传统磁致伸缩材料(如铁、镍等)的10~100倍。这类材料被称为稀土超磁致伸缩材料(rear earth-giant magnetostrictive materials,简称RE-GMSM)。

这一现象已用于制造具有微英寸(1 in=2.54 cm)量级位移能力的直线电动机。为使这种驱动器工作,要将被磁性线圈覆盖的磁致伸缩小棒的两端固定在两个架子上。当磁场改变时,会导致小棒收缩或伸展,这样其中一个架子就会相对于另一个架子产生运动。一个与此类似的概念是用压电晶体来制造具有毫微英寸量级位移的直线电动机。美国波士顿大学已经研制出了一台使用压电微电动机驱动的机器人——机器蚂蚁。机器蚂蚁的每条腿是长约1 mm的硅杆,通过不带传动装置的压电微电动机来驱动各条腿运动。这种机器蚂蚁可用在实验室中,以收集放射性的尘埃,以及从活着的病人体中收取患病的细胞。

2)形状记忆金属

有一种特殊的形状记忆合金叫作Biometal(生物金属),它是一种专利合金,在达到特定温度时缩短大约4%。通过改变合金的成分可以设计合金的转变温度,但标准样品都将温度设在90℃左右。在这个温度附近,合金的晶格结构会从马氏体状态变化到奥氏体状态,并因此变短。然而,与许多其他形状记忆合金不同的是,它变冷时能再次回到马氏体状态。如果线材上负载低的话,上述过程能够持续变化数十万个循环。

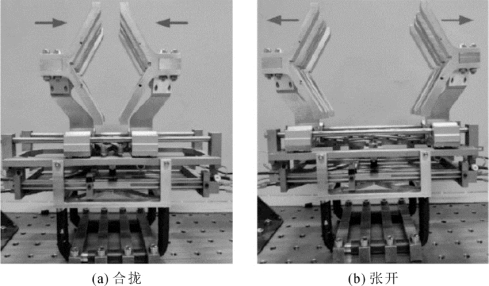

实现这种转变的常用热源来自当电流通过金属时,金属因自身的电阻而产生的热量。结果是,来自电池或者其他电源的电流轻易就能使生物金属线缩短。这种材料的主要缺点在于它的总应变仅发生在一个很小的温度范围内,因此除了在开关情况下以外,要精确控制它的拉力很困难,同时也很难控制位移。图2-17所示为一种使用形状记忆合金制作的夹持器。

3)静电薄膜电机

静电薄膜电机利用电荷间的吸引力和排斥力互相作用顺序驱动电极而产生平移或旋转的运动。因静电作用属于表面力,它和元件尺寸的二次方成正比,故在尺寸变化微小时,能够产生很大的能量。其构造简单,可以实现以薄膜为基础的大面积多层化结构。

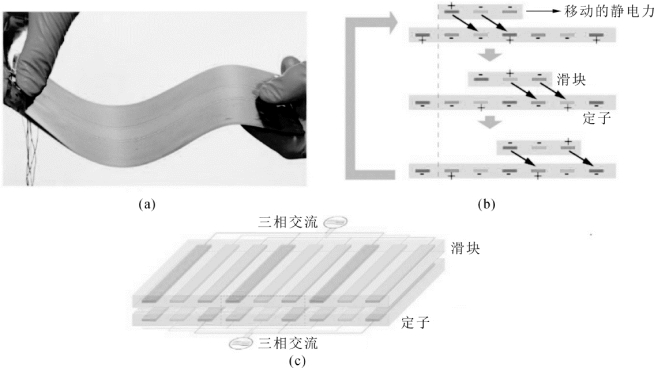

如图2-18所示,静电薄膜电机由两片薄膜制成,一片是定子,另一片薄膜是由结构相同的多相电极所组成的滑块。在高压作用下,静电薄膜中诱导出异种电荷,产生吸引力。当改变静电薄膜电机中的电极极性,滑块相对于定子向前滑动。重复此切换顺序,滑块将连续滑动。相比较大多数软体驱动器(如气动、电活性聚合物),静电薄膜电机有着两个突出的优点:极高的线性移动精度和大行程。

静电薄膜电机是一种新兴的柔性驱动技术,具有柔顺性好、质量轻、成本低等独特优点,在医疗器具、可穿戴设备、检测装置、机器人等方面有着广泛的潜在应用前景。特别是那些需要较大行程和高精度位置控制的场合,例如外科手术机器人、可穿戴机器人和巡查机器人。

图2-17 一种使用形状记忆合金制作的夹持器

图2-18 一种静电薄膜电机的结构

4)超声波电机

所谓超声波驱动器就是利用超声波振动作为驱动力的一种驱动器,即由振动部分和移动部分所组成,靠振动部分和移动部分之间的摩擦力来驱动的一种驱动器。由于超声波驱动器没有铁芯和线圈,结构简单、体积小、重量轻、响应快、力矩大,不需配合减速装置就可以低速运行,因此,它很适合用作机器人、照相机和摄像机等的驱动装置。

超声波电机的负载特性与直流电机相似,负载增加时,其转速有垂直下降的趋势。将超声波电机与直流电机进行比较,它的特点有:①可望达到低速、高效率;②同样的尺寸,能得到大的转矩;③能保持大转矩;④无电磁噪声;⑤易控制;⑥外形的自由度大等。

5)人工肌肉

人工肌肉通常是指能够在外界物理或化学刺激下发生伸缩、膨胀、弯曲、扭转等动作,并对外做功的柔性材料或器件,借助人工肌肉驱动可大幅提高机器人的柔顺适应能力和人机力学交互的舒适性。人工肌肉的发展已有超过六十年的历史,其激励方式包括电、热、内压等多种形式。图2-19所示是一种纤维肌肉热驱动仿生机械手指。

图2-19 一种纤维肌肉热驱动仿生机械手指

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。