【摘要】:图2-6 背吃刀量—径向载荷曲线3.提高了加工质量高速旋转时,刀具切削的激励频率远离工艺系统的固有频率,不会造成工艺系统的受迫振动,维持了较稳定的加工状态。

高速切削技术之所以在工业界得到越来越广泛的应用,是因为它相对传统加工方法具有显著的优点,具体体现在以下几方面:

1.提高生产效率

高速切削加工允许使用较大的进给速度,比常规切削加工提高5~10倍,单位时间材料切除率可提高3~6倍。当加工需要大量切除金属的零件时,能使加工时间大大减少。

2.降低了切削力

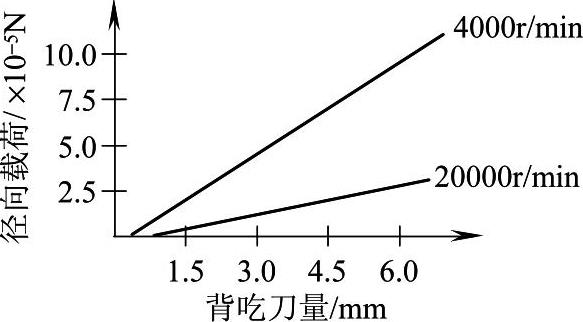

由于高速切削采用极浅的背吃刀量和窄的切削宽度,因此切削力较小,与常规切削相比,切削力至少可降低30%,如图2-6所示。这对于加工刚性较差的零件来说,可减少加工变形,使一些薄壁类精细工件的切削加工成为可能。

图2-6 背吃刀量—径向载荷曲线(https://www.xing528.com)

3.提高了加工质量

高速旋转时,刀具切削的激励频率远离工艺系统的固有频率,不会造成工艺系统的受迫振动,维持了较稳定的加工状态。由于背吃刀量、切削宽度和切削力都很小,使得刀具、工件变形小,保证了尺寸的精确性,也使得切削破坏变小,残余应力小,实现了高精度、低表面粗糙度值的加工效果。

4.加工能耗低,节省制造资源

由于单位功率的金属切除率高,能耗低,工件的加工时间短,从而提高了能源和设备的利用率,降低了切削加工在制造系统资源总能量中的比例,符合可持续发展和绿色发展的时代要求。

5.简化了加工工艺流程

常规切削加工不能加工淬火后的材料,淬火变形必须进行人工修整或通过放电加工解决。高速切削则可以直接加工淬火后的材料,在许多情况下可完全省去放电加工工序,消除了放电加工所带来的表面硬化问题,减少或免除了人工光整加工的工作量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。