进给路线是指数控加工过程中,刀具相对于工件的运动轨迹和方向。每道工序加工路线的确定是非常重要的,因为它与零件的加工效率、加工精度和表面质量等密切相关。设定进给路线的一般原则如下:

1)能够保证零件的加工精度和表面粗糙度。

2)方便数值计算,减少编程工作量。

3)缩短进给路线,减少进/退刀时间和其他辅助时间。

4)尽量减少程序段数,减少占用储存空间。

选择进给路线时,应充分注意下述情况:

1)孔加工时,由于孔的位置精度要求较高,因此安排镗孔路线就比较重要,安排不当就有可能把坐标轴的反向间隙引入,直接影响孔加工的位置精度。

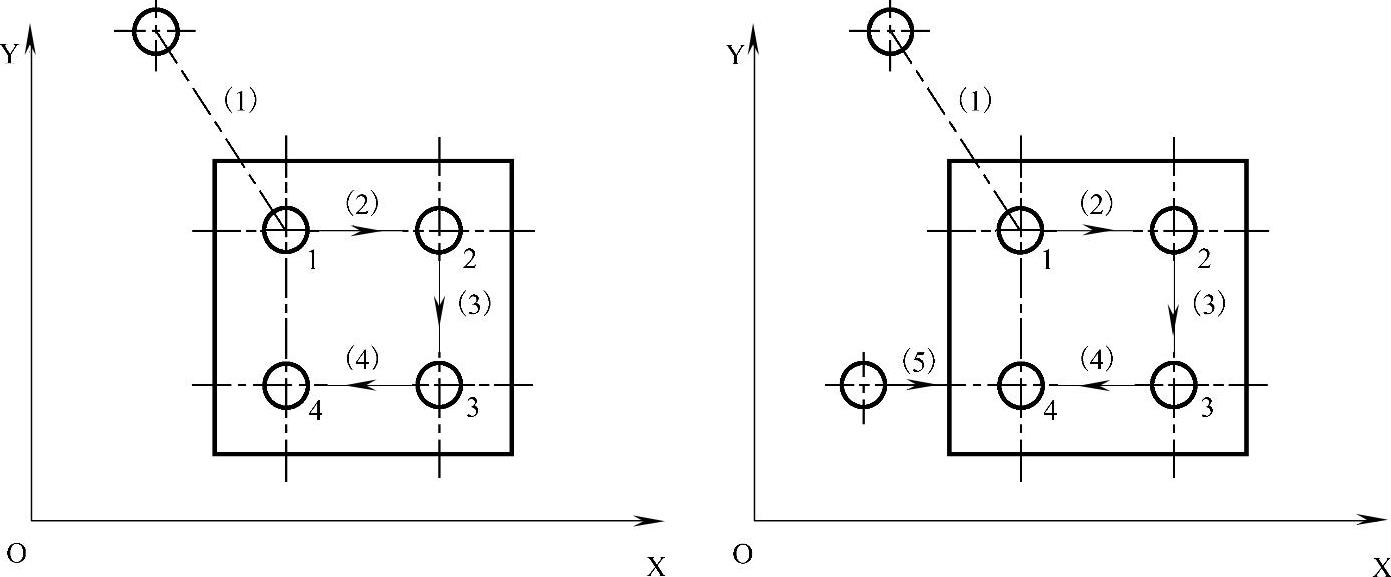

图2-2是在一个零件上精镗4个孔的两种加工路线示意图。从图2-2中左图可以看到,由于4孔与1、2、3孔的定位方向相反,X向的反向间隙会使定位误差增加,从而影响4孔与3孔的位置精度。右图是在加工完3孔后不直接在4孔处定位,而是多运动了一段距离,然后折回来在4孔处进行定位,这样,1、2、3和4孔的定位方向是一致的,4孔的加工就可以避免反向间隙误差的引入,从而提高3孔和4孔的孔距精度。

图2-2 两种不同的镗孔加工路线

2)铣切外圆时,可设置刀具从切向进入圆周铣削加工。当外圆加工完毕之后,不能直接在切点处取消刀补和退刀,而是设置一段沿切线方向让刀具继续运动的距离,这样可以避免由于取消刀补操作,使得刀具与工件相撞而造成工件和刀具报废。

铣切内圆时,也应该遵循从切向切入的原则,最合理的设计是从圆弧过渡到圆弧的加工路线。切出时也应该安排一段过渡圆弧路径后再执行退刀操作,这样可以减小接刀处的接刀痕,提高孔的加工精度。

3)铣削加工零件轮廓时,要尽量采用顺铣加工方式,这样可以降低零件表面粗糙度值和提高加工精度,减少机床“颤振”。要选择合理的进/退刀位置,尽量避免沿零件轮廓法向切入和进给中途停顿。进/退刀位置应设定在工件上不重要的位置。

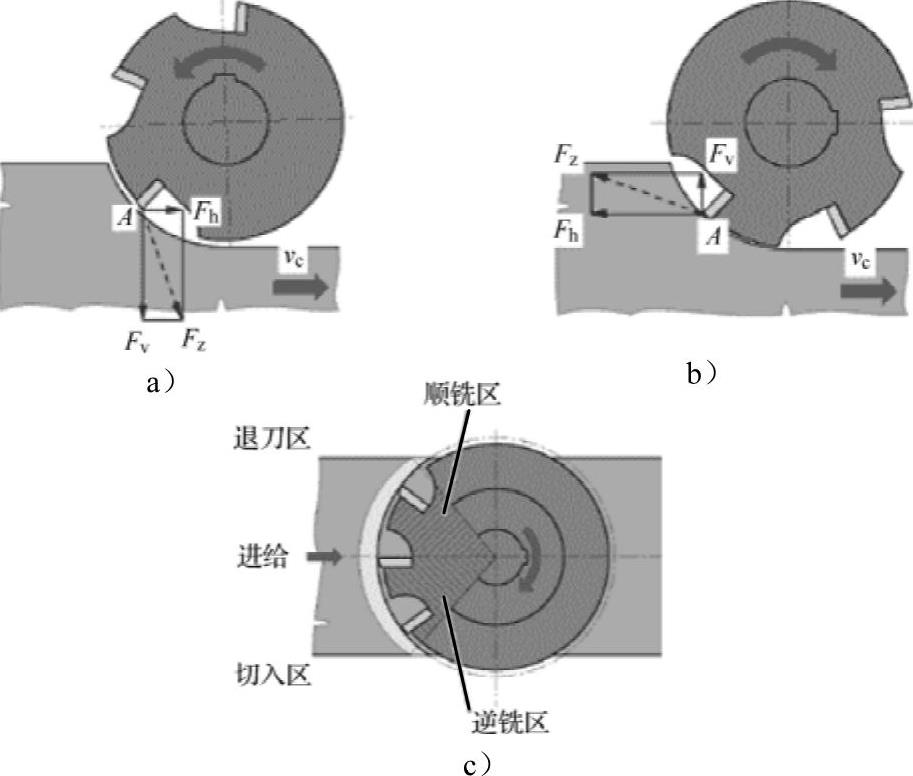

在铣削加工中,采用顺铣还是逆铣方式是影响加工表面粗糙度的重要因素之一。逆铣时,切削力Fz的水平分力Fh的方向与进给运动vc方向相反;顺铣时,切削力Fz的水平分力Fh的方向与进给运动vc的方向相同。铣削方式的选择应视零件图样的加工要求,工件材料的性质、特点,以及机床、刀具等条件综合考虑。一般情况下,由于数控机床传动采用滚珠丝杠结构,其进给传动间隙很小,使得顺铣加工的工艺性优于逆铣加工。

图2-3a显示了采用顺铣切削方式精铣外轮廓,图2-3b为采用逆铣切削方式精铣型腔轮廓,图2-3c为顺、逆铣时的切入和退刀区。

(https://www.xing528.com)

(https://www.xing528.com)

图2-3 顺铣和逆铣切削方式

a)顺铣 b)逆铣 c)切入和退刀区

此外,为降低表面粗糙度值,提高刀具寿命,使用铝镁合金、钛合金和耐热合金等材料的刀具加工时,尽量采用顺铣加工。但如果零件毛坯为钢铁材料锻件或铸件,表皮硬而且余量较大,则采用逆铣较为合理。

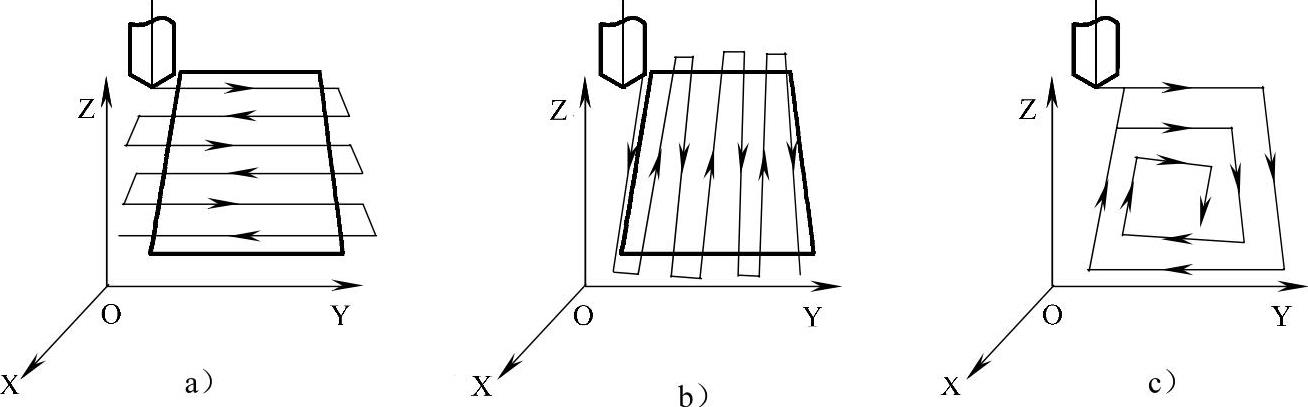

4)立体轮廓的加工。图2-4展示了加工一张曲面的三种常用进给路线,即沿参数曲面的u向行切、v向行切和环切。

对于直母线类表面,采用图2-4b所示的方式更有利于加工,此时刀具沿直线进给,刀位点计算简单,程序段少,而且加工过程符合直纹面的形成规律,可以精确地保证母线的直线度和整个曲面外形。

图2-4a所示加工方法的优点是便于在加工后检验型面的精确度。因此,实际生产中最好将以上两种方法结合起来操作。

图2-4c所示的环切方案主要应用在内槽加工中,在型面加工中,由于编程麻烦一般不予采用;但在加工螺旋桨形状零件时,工件刚度小,采用从里到外的环切,有利于减少工件在加工过程中的变形。当工件的边界敞开时,为了保证加工的表面质量,应从工件的边界外进给和退刀,如图2-4a、b所示。

图2-4 立体轮廓加工的进给路线

a)u向行切 b)v向行切 c)环切

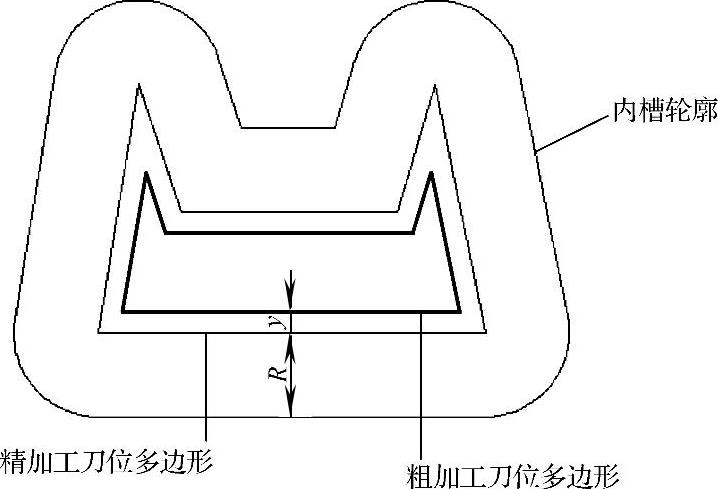

5)内槽加工。内槽是指以封闭曲线为边界的平底凹腔。加工内槽时,只能采用平底铣刀,刀具边缘部分的圆角半径应符合内槽的图样要求。内槽的切削分为两步,第一步加工内腔,第二步加工轮廓。轮廓加工通常又分为粗加工和精加工两个过程。粗加工的进给路线如图2-5中粗线所示,从内槽轮廓线向里平移铣刀半径R并留出精加工余量y,由此可知粗加工刀位多边形是计算内腔进给路线的重要依据。

切削加工内腔时,环切和行切在生产中都有着广泛的应用。两种进给路线的共同点是都可以切削完内腔中的全部面积,并且不留死角、不伤轮廓,同时尽量减少重复进给的搭接量。环切的刀位点计算稍复杂,需要一次一次向里收缩轮廓线;且算法的应用局限性稍大,例如当内槽中带有局部凸台时,环切就难以设计通用的算法。

图2-5 内槽加工路线

从进给路线的长短比较,行切法要略优于环切法。但在加工小面积内槽时,环切的程序量要比行切小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。