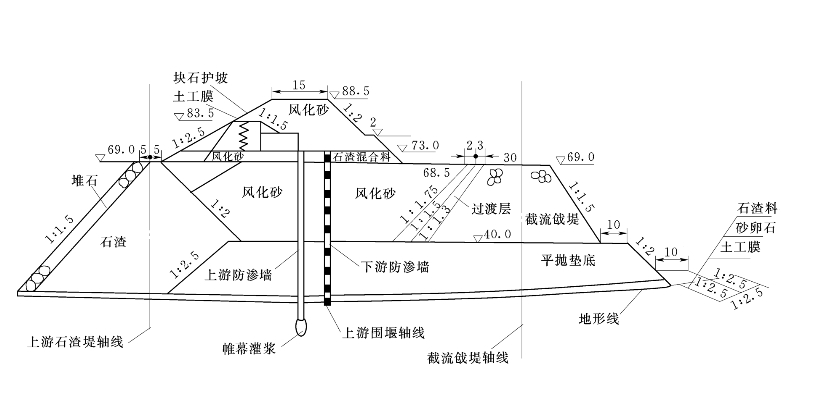

(1)概述。三峡工程二期上游围堰是三峡工程二期导流的屏障,是最重要的临时建筑物之一。轴线全长1439.6m,堰顶高程88.5m,呈突向上游的折线布置,其左端接牛场子山坡,堰体材料主要由风化砂、石渣料、石渣混合料、块石料、过渡料等组成(典型断面见图6.6)。围堰防渗形式采用低双墙上接土工合成材料、墙底帷幕灌浆的防渗方案。围堰最大堰高82.5m,最大墙高73.5m,共完成混凝土防渗墙4.795万m2。围堰基础地质条件复杂,挡水防渗施工难度为国内外罕见。

上游围堰位于两岸一级阶地及河漫滩,中间为深河槽,河槽左侧陡峭,基岩有70°以上的双向陡坡,即倾向右岸,又倾向下游,河槽右侧坡缓。左岸坡脚地形错落,漫滩冲积的粉细砂、砂卵石、块球体覆盖层较薄。右漫滩阶地粉细砂、砂卵石和冲积残积块球体普遍存在,厚薄不一,并延伸至中堡岛右端头导墙止。

围堰防渗墙轴线地层结构及岩性如下。

1)堰体回填层。

①回填风化砂层:为坝区花岗岩全风化物,最大填筑深度42.5m,平均厚度18.4m。②砾石及石渣块石层:为一期围堰坡脚及预进占段裹头,呈疏松架空状,孔隙率高,渗透性很强,漏失严重,分部厚度3.0~23.5m。③平抛砂卵石层:粒径2~12cm,含砂率低,孔隙率高,结构疏松,透水性很强,漏失严重。最大填筑厚度13.8m,平均厚度11.9m。

图6.6 二期上游围堰河床深槽部位典型断面图(单位:m)

2)覆盖层。主要包括粉细砂层、砂卵石和块球体层、砂卵石和漂石层。

3)基岩。为闪云斜长花岗岩。

(2)施工方法及主要技术措施。

1)施工程序。防渗墙一般分为Ⅱ期施工,先施工Ⅰ期槽孔,后施工Ⅱ期槽孔,Ⅱ期槽接头孔施工宜有3天龄期。在同一槽孔内,先施工主孔,后施工副孔。

2)槽段划分。一般是根据地质情况、墙深度、施工方法和浇筑强度等诸多因素综合考虑。

①采用铣削法连接墙段,其槽长:Ⅱ期槽孔采用单铣一刀,槽长均为2.8m。

②双反弧接头槽连接之槽长:Ⅱ期槽孔为双反弧接头槽孔,槽长为1.1m。

③钻凿法套接法连接之槽长:Ⅱ期槽孔长度为6.6m,此种槽长考虑了液压铣和抓斗作业,也兼顾了冲击钻的副孔基岩钻进。在左右漫滩段,由于双反弧钻具钻块球体和花岗硬岩很困难,工效低,时间长,为赶工期,大部分双反弧接头槽改为套接法连接,故槽长则由6m加至8.1m和10.2m。

3)墙段连接。工程除了采用传统的“钻凿”法套接外,还大量采用了“铣削”法和“双反弧接头槽”法。

①铣削法。用于液压铣成槽工艺,该法的优点是施工简便,精度高,但液压铣不太适用于砂卵石漏失层中作业。

②双反弧接头槽法。采用“三步法”成槽:第一步是圆钻头钻导孔;第二步用双反弧钻具修孔、扫小墙;第三步用液压可张式双反弧钻具清除泥皮和地层残留物。墙段连接质量明显优于“钻凿”法套接。从目前应用情况看,刚性双反弧钻具有待改进,以适应嵌入硬岩深度较大的工程。

③钻凿套接法。Ⅱ期槽孔施工时其端孔对Ⅰ期槽孔套打—钻,并与其圆弧形连接,渗径长,墙体抗力条件好,墙段连接质量也较好,应用较为广泛。

4)防渗墙成槽施工方法。

①“铣削”成槽法。即仅用液压铣一种机具对堰体、覆盖层和基岩进行铣削成槽,特别是对块石、块球体和硬岩强行铣削,其代价很大:机械、孔内事故频繁,配件损坏严重,造孔精度差,槽孔严重超标返修。

②“铣、砸、爆”成槽法。根据三峡地层特点,采用了“铣、砸、爆”施工方案,用液压铣铣削堰体风化砂、覆盖层和全强风化带上限。遇块石、块球体和硬岩,则用SM—400型全液压工程钻机进行钻孔爆破,或辅以槽内聚能爆破,对块球体密集带则采用钻孔预爆,爆破后则用GSD—80型抓斗提升与5t重锤冲砸,击碎后又用液压铣排渣清孔,经多次循环,直到终孔成槽。“铣、砸、爆”法充分发挥了液压铣的优点,而用其他机具来克服块石、块球体和硬岩施工难点,从而显著提高了成槽效率,机械、孔内事故明显减少,保证了成槽质量。

③“钢丝绳抓斗”成槽法。仅采用钢丝绳抓斗一种机具成槽,即用抓斗抓取堰体、覆盖层和全强风化带上限,一般采用三抓成槽法。遇块石、块球体换用重锤冲砸,必要时辅以聚能爆破,对硬岩采用圆凿和方凿分层(0.3~0.5m一层)进行冲砸破碎,然后换用抓斗抓取,这样一直延伸到槽孔终孔,清孔时采用潜水泵。该方法工效高于“上抓下钻”成槽法,但低于“两钻一抓”成槽法,且造孔精度也稍差些,效果不太理想。

④“两钻一抓(铣)”成槽法。先用冲击钻或冲击反循环钻机钻主孔,主孔终孔后,用抓斗抓(或液压铣铣)副孔,遇块球体和硬岩仍采用冲击钻或冲击反循环钻机冲击破碎成槽。该方法造孔精度高,在预进占段和漫滩段广泛使用,效果好。

⑤“两钻三抓(铣)”成槽法。先用冲击钻或冲击反循环钻机完成槽孔两端头孔,其中间部位采用抓斗或液压铣三抓(铣)完成,先抓(铣)正中间,后抓(铣)其两边,下部块球体和硬岩仍由冲击钻或冲击反循环钻机来完成。该方法节省了中间部位,冲击钻钻主孔,缩短了槽孔成槽时间,提高了成槽效率,故在漫滩段和深槽广泛使用。

⑥“上抓(铣)下钻”成槽法。在槽孔上、中部采用抓斗(或液压铣)三抓(铣)成槽,下部块球体和硬岩用冲击钻或冲击反循环钻机进行冲击破碎成槽。由于槽孔上、中部不用冲击钻,而改用抓斗或液压铣掘进,成槽工效显著提高,但造孔精度不及“两钻一抓(铣)”成槽法和“两钻三抓(铣)”成槽法。该方法仅在后期抢工期时用于Ⅰ期槽孔。(https://www.xing528.com)

⑦“铣、抓、钻、爆、砸”成槽法。深槽段墙深,地质条件复杂,施工难度大,需采用综合措施处理。上部堰体回填风化砂层用液压铣铣削,可充分发挥液压铣高效优质的特长;中部平抛砂卵石层和河床砂卵石均为严重渗漏带,液压铣施工难度大,不安全,尤其是后者含漂石较多,且圆滑坚硬,难以破碎,其粒径粗,泵吸困难,易堵易卡,故采用钢丝绳抓斗抓取效果最好,地层漏失程度较液压铣作业轻,也可投置堵漏材料用钻头或重锤冲砸进行堵漏。下部块球体及基岩和Ⅱ期槽混凝土接头采用冲击钻或冲击反循环钻机钻凿,如有困难,则辅以钻孔爆破,或采用槽内聚能爆破,然后用5t、10t重锤冲砸,效果甚好。“铣、抓、钻、爆、砸”成槽法,适应三峡地层特点,充分发挥了多种机械设备的特长,并取得了圆满的效果。

5)浇筑墙体材料。

①采用泥浆下直升导管法浇筑,采用压球满管法开浇,自低处至高处逐管进行,要严格控制槽内混凝土面高差和导管埋深,以防混浆和夹泥,同时也要控制好进料速度防止产生压气现象。各导管应均匀进料,保持槽内混凝土面高差不大于0.5m,导管埋深1~6m。

②浇筑时应检查导管内是否渗进泥浆,浇筑中应经常监测槽内、管内混凝土面深度,控制槽内混凝土面上升速度不得小于2m/h,宜大于4m/h。

6)克服施工难点的技术措施。

①严重漏失地层处理技术措施。上游围堰地质条件复杂,深槽段平抛砂卵石因水流的分选作用,孔隙率很高;原始砂卵石层颗粒级配粗,有些部位漂石(20~40cm)含量占25%,细颗粒含量少;残积块球体夹砂层和一期围堰坡脚及预进占段裹头石渣体架空严重。这些地段均属极强烈透水带,漏浆十分严重,这种情况将危及槽孔及施工机械的安全,为此采取了下述处理措施:

ⓐ投入堵漏材料,如粘土、风化砂(钻渣)和小石,平推钻机沿槽长方向用钻头冲击挤密,改变地层结构,以改善渗漏状况,冲击钻平打深度一般为1m,然后用抓斗抓取1~2m厚度,再投料冲砸1m,再用抓斗抓取,冲抓反复进行。该方法较麻烦,但安全可靠。

ⓑ漏浆速度很快,可迅速向槽内投入水泥、膨润土或膨胀粉,以及锯末、稻草等,快速堵漏,并及时补浆,待浆面上升稳定后方可恢复生产。

ⓒ采用优质膨润土泥浆造孔,泥浆性能指标恶化不合格时,应废弃更换,注入新浆。

ⓓ漏失地层预灌浓浆。根据先导孔资料对严重漏失地层布设灌浆孔,孔距一般1~2m,深度应穿过漏失地层。钻孔采用SM—400型全液压工程钻机跟管钻进,孔径114mm或140mm,至终孔深度后,提出孔内钻具,进行自下而上分段灌浆,逐段提升套管,灌浆段长为套管提升高度,每次提升0.5~1m,然后向套管内注浆。采用静压灌浆法,灌浆压力系浆柱压力,灌注浆液为水泥浆、水泥膨润土浆、水泥膨润土砂浆、水泥膨润土浆中掺加水玻璃、还有膨胀粉膨润土浆等。经预灌浓浆后,右上接头段和右预进占段液压铣能正常作用,深槽上游墙SS—17槽抓斗也顺利通过了漏失层,因此,采用预灌浓浆措施封堵漏失层是行之有效的办法,深槽段由于孔深,而工期很紧,且与防渗墙施工干扰,故未能大量采用。

②块球体与硬岩层钻进技术措施。块球体与硬岩钻进工效低、易歪孔、事故多,是三峡防渗墙施工的一大难题,经三峡Ⅰ期土石围堰、下航道隔流堤和Ⅱ期土石围堰右上接头液压铣试验等几项防渗墙工程的实践,摸索了一些经验,采取如下几项措施:

第一,爆破。这是对付块球体和硬岩的最有效的措施。ⓐ钻孔预爆:经先导孔查明在块球体密集带或石渣块石区布孔,孔距1~1.5m,采用SM—400型全液压工程钻机,配置TUBEX偏心扩孔钻具进行跟管(φ114mm)钻进,穿过爆破区,取出孔内钻具,在套管内下置爆破筒,对准爆破物拨管启爆。ⓑ槽内钻孔爆破:在槽孔施工中遇块球体或硬岩,钻进困难时也可用SM—400型全液压工程钻机在槽内钻孔,孔内下置爆破筒进行爆破,如系多个爆破筒则安设毫秒雷管分段爆破,以减轻对槽孔壁的影响。ⓒ槽内聚能爆破:块球体或硬岩处下置聚能爆破筒进行爆破,但要注意清除岩面浮渣,使爆破筒直接接触岩面,否则会严重影响爆破效果。Ⅱ期槽内爆破采用减震聚能爆破筒,可减轻冲击波对墙体的作用。

钻孔预爆不影响防渗墙施工,不危及槽孔安全,可增加药量提高爆破效果,不足点是钻孔工作量大。槽内钻爆则克服了这一缺点,钻孔工作量少,爆破效果好,且安全,不足处是干扰防渗墙施工。槽内聚能爆破方法简便迅速,虽然效果稍差些,但应用较多,显著地提高了块球体和硬岩中的钻进工效,加快了施工进度。

第二,用5t或10t重锤冲砸。当块球体或硬岩经爆破炸裂后,块度不大时采用重锤冲砸,可明显提高钻进工效。

第三,用耐磨冲击高强合金钻头或重锤的冲击刃,可增强破岩效果,减小钻头磨损,增长钻头的使用寿命,纯钻工时利用率高,钻进工效有显著提高。

③陡坡段防渗墙成槽措施。

ⓐ先施工端孔,用冲击反循环钻机钻进,穿过堰体和覆盖层至基岩陡坡最高点,改换十字钻头,手动操作间断冲击,不贪进尺,勤检查,发现孔歪回填块石和碎石及时修正,使陡坡斜面冲砸出台阶后,下置定位管(排渣管)和定位器(套筒钻头),用SM—400型全液压工程钻机钻爆破孔,下置爆破筒,提升定位管和定位器进行爆破,爆破后用冲击钻头进行冲击破碎,直至终孔。

ⓑ中间部位的堰体和覆盖层可由液压铣和抓斗施工,至基岩陡坡最高点改由冲击钻施工,自左至右(即自陡坡由高至低)平推钻机,移距0.5m(半钻),按上述钻爆结合方法施工。

ⓒ由于坡陡岩硬,钻孔极易顺坡溜钻偏斜,除采用回填块石修孔外,也采取了定向聚能爆破纠偏措施。即是将多个聚能爆破筒焊在定位架上,下至偏斜深度位置,爆破筒方向对准斜坡起爆,效果十分显著。

④槽孔施工安全措施。

ⓐ调整槽孔长度。合适的槽孔长度是陡坡段槽孔安全施工的重要因素,原设计的施工方案是短槽孔(槽长2.8m或3.5m)、小台阶,在施工时考虑到:如Ⅱ期槽孔太短,会在Ⅰ期槽孔施工时被击穿而互相串通,将增加施工难度,并危及槽孔安全,也会影响浇筑和成墙工程质量,为此重新调整了陡坡段的槽孔长度,尤其是Ⅱ期槽孔长度不宜短,均大于6m。因而上游墙安全竣工。

ⓑ浇筑8MPa混凝土。下游墙正处于汛期施工,外江水位高,其坑又抽水,且又有围堰的侧压力,因此,槽孔坍塌十分严重。为确保其安全施工,向槽内浇筑8MPa混凝土进行加固,效果甚好。

ⓒ两个Ⅱ期槽孔同时浇筑混凝土,并使之平衡,防止墙体产生滑动破坏。

ⓓ陡坡段下部浇筑8MPa混凝土,墙下基岩进行灌浆插锚杆,以加固墙体与基岩的结合。

(3)效果。三峡工程Ⅱ期上游围堰防渗墙运行4年多后,成型环境对墙体材料的影响基本消除。防渗墙材料——柔性墙体材料的强度和模量均有一定程度的增长,模强比基本不变,抗渗透性能略有增强,围堰渗水量,渗透比降均小于设计允许值,围堰挡水防渗良好,为Ⅱ期工程施工提供了可靠保障,并将防渗墙的设计及施工技术提高到了一个新水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。