(1)概述。武汉市长江干堤江永段分A、B两段。

长江干堤江永段A段(332+900~331+500)、B段(330+680~330+100)均设计用垂直防渗墙加固堤防,即采用薄形液压抓斗成槽,导管直升法浇筑混凝土成墙;墙体轴线布置在堤坝外侧,且距堤坝外边缘2m,墙深据设计图纸及地质超前钻确定,为10~20m,墙厚30cm。

长江干堤江永段总体地质条件较差,堤段堤身土体上部为人工杂填土,下部主要是粉质壤土、粉质粘土及砂壤土,局部地段夹粉砂透镜体,土质不均,筑填时未压实,密实度较差,透水性较强。20世纪50年代B段下游曾发生决堤事故,1998年、1999年A段堤脚曾多处发生散浸、管涌。

堤基土为双层结构,上部主要由砂壤土、粉质粘土夹砂透镜体组成,为相对透水层。下部由灰—深灰色粉质粘土、粘土组成,为隔水层。堤基土中,粉质粘土层为相对隔水层。粉砂层、砂壤土层从剖面上看水平不连续,为相对透水层。

(2)施工方法及主要技术措施。承担江永段施工的单位为广州中煤江南基础工程公司,采用导墙以维护堤顶槽壁稳固技术施工。

1)定位放线,导墙制作。

①定位放线:根据规划放线手册和图纸,利用全站仪测放防渗墙起点、终点及防渗墙轴线。

②导墙制作:堤顶土主要由回填土及碎石组成,成槽时极易发生坍塌,因此制作导墙以维护堤顶孔壁稳固,且对薄形抓斗起导向作用(见图6.3)。导墙模板支撑好后,用C20强度的混凝土浇筑,成型5天后即可进行成槽施工。

图6.3 导墙示意图(单位:mm)

2)泥浆管理。长江干堤江永段工程由于堤顶及堤身填筑土体多为粉质壤土及砂壤土,且呈松散状,因此成槽时孔壁极易坍塌,堤身亦易发生泥浆漏失事故。因此,对泥浆质量要求较高。为保证防渗墙抓斗成槽,满足环境保护要求,对泥浆进行较严格的管理。

①在堤外滩地设置5个泥浆池循环系统,每个系统泥浆容量约为150m3,每个系统包括造浆、储浆和泥浆处理池。

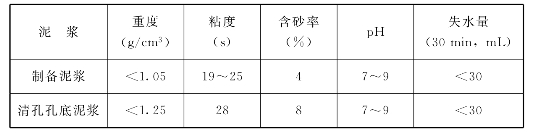

②按泥浆指标要求使用泥浆,凡不合格的泥浆均应处理后再使用(见表6.4)。

表6.4 施工泥浆性能指标

③废浆液按标书环保要求进行多级沉淀及清洗后排入长江,沉渣按弃土外运到堤内压浸台分层压实。

3)防渗墙成墙工艺。

①成槽工艺。长江干堤江永段作为1个单位工程,共划分4个分部工程,每个分部工程再进行单元工程划分,单元工程即槽段,长度根据成槽能力、混凝土供应能力,在保证成槽质量下,为5.6m,在导墙上做好标记。

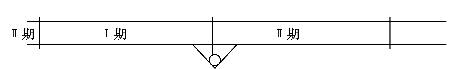

用抓斗跳抓成槽法,即先施工“1、3、5、…”单元槽段,待防渗墙强度达到一定强度后再施工“2、4、6、…”Ⅱ期槽段。

每单元槽段成槽采用“三抓法”直接成槽,先抓槽段两侧,再抓槽段中间。

成槽过程中注意控制的要点:一是槽深必须达到设计和地质要求,保证墙体进入相对不透水层。二是为保证防渗墙最小墙厚达到设计要求,严格控制同一单元槽段及不同单元槽段间的墙中心偏差。在单元槽内,保证上、中、下“三抓”的水平轴线偏差、单元槽与单元槽间水平轴线偏差在1~2cm范围内。三是控制成槽垂直度:因防渗墙厚度较薄,同一单元、不同单元垂直度偏差较大时,易造成墙体连接处墙体厚度不能满足设计要求或墙体错开现象,导致质量隐患,必须在设备选型及施工工艺中严格控制,本工程选用的薄形液压抓斗规格为2.87m×9m×0.3m(宽×高×厚),较大的面积及高度具有良好的导向性。施工时主要注意控制开槽时的槽孔垂直度,并在成槽后根据抓斗钢丝绳偏斜状态测定槽段垂直度。

②清渣换浆。抓斗成槽过程中必须及时向槽内补充符合要求的泥浆,同一单元槽段内三孔达到设计深度后即可开始清孔换浆。一般采用抓斗直接清渣法清孔,即利用抓斗抓取孔底沉渣及较稠泥浆,将槽内泥浆调配至符合要求为止。Ⅱ期单元槽成槽后,需用钢丝刷刷洗Ⅰ期槽的接头处直至基本干净,以刷子上基本不带泥屑为合格标准。清孔后槽底沉渣厚度,槽底泥浆的重度、粘度、含砂率等均必须符合质量设计要求。

③水下混凝土浇筑。水下混凝土浇灌工艺是防渗墙施工最关键的工艺,包括材料控制、混凝土拌和、浇筑工艺控制等。

ⓐ原材料控制:原材料包括水泥、碎石(5~20mm)、砂、膨润土、水。施工过程中均按照规程规范要求进行了原材料检验与试验,确保使用的材料符合规范规程要求。(https://www.xing528.com)

ⓑ混凝土拌制和输送:按长江科学院提供的配合比进行混凝土配制,因砂石含水量变化,每天均按当天混凝土配料单配制混凝土。

配合比试验是在试验室标准条件下得出的,而施工现场天气、气温等条件不一样,直接影响到混凝土的各项指标,因此,在施工中对配合比进行了适当调整,增加了水泥用量,再据现场情况,砂石含水量的变化,对拌和用水进行调整。使之更满足现场施工要求(见表6.5)。

表6.5 材料配合比

混凝土拌制使用经标准校核的电子秤控制每槽砂、石用量,搅拌用水及时间由定时器控制,从而使水下混凝土满足混凝土浇筑和易性和坍落度要求。值得注意的是,塑性混凝土由于水泥用量少,所以要特别注重搅拌环节,严格控制搅拌用水量和充分的搅拌时间,保证塑性混凝土的和易性、坍落度满足施工要求。按规范要求,合格的塑性混凝土坍落度应在18~24cm间;据施工现场经验,最合适的坍落度应在20~22cm之间。塑性混凝土坍落度太大,在泵送过程中极易造成离析,水泥浆很容易在泵送管的接头裂缝处漏失;塑性混凝土过稠,则容易导致塞管,尤其在气温较高时,泵送稍不连续,塞管可能就会发生。

在现场施工中泵送距离也是影响出口塑性混凝土质量的一大因素。泵送距离越短,对混凝土质量影响越小,如果距离过长,搅拌机出口混凝土与槽孔出口混凝土最大差异就是变稠,坍落度变小,和易性也变差。从施工来看,合适的泵送距离应在150m范围内。

ⓒ浇筑工艺:本工程采用“双导管直升浇筑法”,即每一单元槽下两套浇筑导管,混凝土浇筑导管影响范围应均匀布置:两套导管距边端距离各为1.5m,两套导管间距小于3.5m,且每套导管的底部导管口距孔底距离为10~25cm。初灌时采用“压球满管法”从低处开浇,即每套导管各放一个皮球代替传统的混凝土圆柱块。浇筑时,混凝土的压力将球压至孔底,由于泥浆的浮力,球又浮出泥浆面,重复利用。首次浇筑,浇筑量必须满足导管埋深大于0.8m,喂料应连续、均匀、迅速,使混凝土能立即充满漏斗,并用皮球封住管口,之后,混凝土满管下落,推出管内泥浆,落到孔底,迅速充满孔底并埋住导管底口。正常浇筑时,要保证喂料速度,保持混凝土面均匀上升(大于2m/h),按浇筑标准要求控制混凝土面及埋管深度。

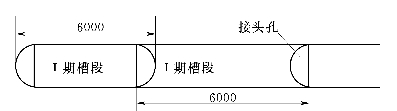

4)单元连接及接头处理。长江干堤江永段工程同时采用“接头管”和摆喷摆头封堵法进行槽段连接及接头处理。接头管接头在Ⅰ期槽孔成槽后,用吊车将接头管置入槽孔两端,下入时涂抹脱模剂,然后在孔口固定。依据混凝土初凝时间、浇筑速度、气温等因素确定起拔时间,全部拔出后形成槽接头孔。待Ⅱ期槽孔浇筑前,接头用钢丝刷刷洗至刷子不带泥屑为止。Ⅱ期槽段的混凝土嵌入Ⅰ期槽段的接头孔,从而连续成墙(见图6.4)。

图6.4 单元槽段接头管接头示意图(单位:mm)

①接头管起拔:在混凝土浇灌完毕后即可缓慢起拔接头管,每次不超过20cm;6小时后即可将接头管连续拔出。

②摆喷接头处理:防渗墙仍采用“1、3、5、…”,“2、4、6、…”间隔成槽法,Ⅱ期槽清孔时必须用接头刷洗净Ⅰ期槽接头,直至接头上不含泥为止(接头刷基本不带泥为合格),清孔合格后即可下浇灌导管灌注水下混凝土,待Ⅰ期、Ⅱ期槽混凝土强度达到7天强度后即可进行摆喷接头施工(见图6.5)。

图6.5 摆喷接头示意图

摆喷点离塑性防渗墙连接处距离为40cm,摆喷角度为120°,具体参数按高压摆喷施工参数执行。在抓斗法施工中采用摆喷墙密封接头,由于摆喷角度大,压力高,可有效覆盖整个接头,并与塑性混凝土形成整体,从而与防渗墙起到整体防渗作用。

(3)效果。工程竣工后,按合同要求与有关规定,作了注水(见表6.6)、开挖及墙体取样试验(见表6.7)与观察,其结果表明:

①注水试验:4个分部均选取1个单元槽段,施工单位、监理公司、质检部门于现场做注水试验检验墙体质量,试验表明,墙体抗渗完全符合设计要求(见表6.6)。

表6.6 注水试验成果表

②墙体开挖检查:共开挖5处墙体,位置为桩号332+705、332+266、331+948、331+900、330+513.5处,开挖尺寸(长×宽)分别为:3m×2.5m、2.5m×2.5m、3.5m×2.5m、4.2m×3m、3m×2.5m。开挖可见墙体平整,经打凿及刀刮可看出混凝土胶结良好,强度较高,无离析现象,墙体厚度分别为31cm、31cm、30.5cm、31cm、32cm。在槽段接头处,接头结合良好,接缝处仅有1~3mm厚泥皮,连接可靠,摆喷接头与防渗墙连接良好。

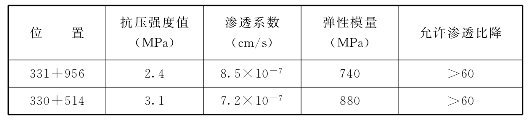

③墙体取样试验:在331+956及330+514段墙体取样(部位为墙顶下1.5m),送长江科学院质量检测中心检测、混凝土质量指标符合设计要求(见表6.7)。

2002年,长江流域普降大雨,武汉长江水位高涨,江永堤标段塑性墙经受住了严峻考验,该标段曾多处发生散浸、管涌的地点,现已完全杜绝了散浸、管涌现象,塑性混凝土防渗墙起到了良好的隔渗作用。

表6.7 墙体取样试验成果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。