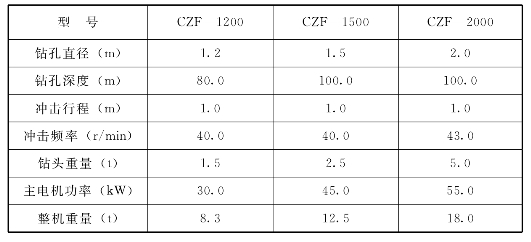

(1)重锤式冲击钻。重锤式冲击钻设备由过去较原始的重锤冲击式钻机发展为冲击反循环钻机,以国内现有的CZF型和CJF型系列为代表。该机采用差动同步主卷扬机,冲击工作以连杆冲击为主。特殊情况可转换为卷扬冲击,根据进尺要求可任意调节冲击高度,反循环排渣系统配有真空启动砂石泵组。表3.22是CZF型系列钻机性能参数。

(2)回转钻或螺旋钻。冲击钻适用于砂卵石层及石灰岩等硬岩层,但不易对付强风化泥岩层,对这种岩层以及泥砂层和一般较软岩层,宜采用回转钻或螺旋钻。螺旋钻进属于干式钻进,它是利用螺旋钻头不断地回转将岩粉输送到地面或用螺旋钻杆本身将岩屑提到地表的一种钻进方法。螺旋钻进的孔深一般为25~50m,最深不超过100m,孔径多为120~200mm。随着科学技术的发展,现在的短螺旋钻进成孔孔径能够达到3.0m以上。

表3.22 CZF型系列钻机性能参数

螺旋钻钻具包括螺旋钻头和螺旋钻杆。螺旋钻头由钻头体、翼片、螺旋带和连接部分组成。翼片上镶有阶梯状布置的硬质合金切削具,在外径上也镶有保持孔径的硬质合金片。钻头体上一般焊有一段螺旋带,与钻杆螺旋带衔接,便于输送岩粉。钻头直径一般比钻杆直径大10~20mm,以减小钻杆柱与孔壁的摩擦力。钻头与钻杆之间的连接形式有两种:一种是丝扣连接;另一种是用销子,并用定位器定位。螺旋钻头有两翼、三翼和四翼的,可以具有平底、锥形或阶梯式的刃部。螺旋钻杆由心管、螺旋带和连接部分组成,心管为无缝钢管,外面焊有钢质螺旋带。螺旋钻杆之间的连接也有两种:一种是采用六角形套,并用销子固定;另一种是采用高强度的锥形丝扣连接。在实际工程应用中多采用后一种。

螺旋钻杆能及时输出所钻下的岩粉,无重复破碎现象,在软岩层中钻进效率较高。同时,螺旋钻杆在回转时会向孔壁挤压岩粉,可在孔壁上形成一层较致密的泥皮,有加固孔壁、减少塌孔卡钻的作用。在钻进中因连续排粉,节省了提升钻具的时间。

但螺旋钻也有缺点:只能钻进软岩层,不适用于砾岩、完整岩石,有很大的局限性;在粘土层中钻进阻力大,所需扭矩很大,因而钻进有困难;同时,钻进所需功率大,钻孔深度受到限制。(3)冲击回转钻——潜孔锤式冲击钻。潜孔锤是在20世纪40年代开始应用于采矿工业,以后很快从矿山、采石发展到水井、油气井及基础桩孔、连续墙孔等为了满足大直径工程井的要求。目前潜孔锤组合形式分单头和多头两种,国外有代表性的是美国INGERSOLL—RAND公司研制的潜孔锤和日本TONE公司研制的MACH钻具,现以INGERSOLL—RAND公司的潜孔锤为代表,单头系列DHD型潜孔锤孔径为φ90~762mm,多头系列CDG型潜孔锤孔径为φ610~1981mm。潜孔锤的工作是利用气压驱动锤内活塞,高频冲击锤端钻头,在孔底直接钻凿,破碎岩石。因此钻凿功率强大,钻进稳定,振动小,噪音低,对多类型的基岩均可轻易穿透钻进。潜孔锤只需适中的钻压,故不必使用加重钻杆增大钻压,可用较小的钻机钻进,钻杆组件的扭力荷载也小,回转速度也要低得多,冲击锤排出的废气通过钻头清扫孔底,将岩粉从钻杆与孔壁间的环形空间排至孔外。

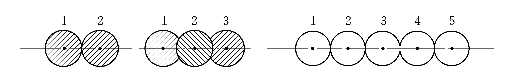

图3.2 潜孔锤单排孔施工

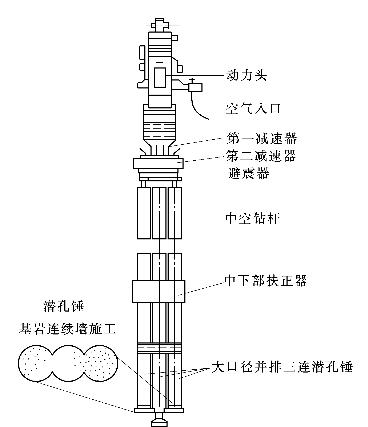

潜孔锤施工防渗墙有单排孔施工(见图3.2)和多排孔相间施工(见图3.3)。当防渗墙宽度要求超过单头潜孔锤外径,可考虑两排或三排桩孔相互连接,如单头潜孔锤外径为508mm,两排约为900mm宽,三排约为1300mm宽。每孔分隔相间,先钻凿完单号孔,后处理双号孔。为解决防渗墙施工时硬岩嵌岩的难题,除可利用单体或捆绑式大直径潜孔锤以交错方式钻孔成槽的施工方法在硬岩段开槽外,美国INGERSOLL—RAND公司还开发出并排捆绑式潜孔锤,可更有效地用于防渗墙嵌岩施工,如图3.4所示,动力头回转输出经两个减速器后,变成三个平行轴的回转输出,便分别驱动各潜孔锤单体的转动,保证各潜孔锤能独立完成各自在孔底碎岩的目的。为确保并排捆绑式潜孔锤碎岩时的稳定性并提高全断面的穿孔效率,其中心潜孔锤要超前一些,以起到导向和阶梯式碎岩的作用。

(https://www.xing528.com)

(https://www.xing528.com)

图3.3 潜孔锤多排孔相间施工

图3.4 并排捆绑式潜孔锤与回转动力头的连接

(4)螺旋冲击回转钻。螺旋冲击回转钻是用螺旋钻杆和潜孔锤组成的钻具,用这种钻具的钻进法,是利用压缩空气作为碎岩动力和辅助冲洗介质,用螺旋钻杆清孔的一种新型复合钻进方法。采用这种钻进技术时,利用普通的螺旋钻杆和通用潜孔锤组成钻具,技术简单,易于操作。对于钻进设备的要求基本同于螺旋钻进,空压机能保证潜孔锤正常工作即可。该钻进方法除具有螺旋钻进和潜孔锤钻进各自的优点外,同时克服了各自的缺点,是一种具有广泛应用前景的钻进技术。冲击回转钻进按采用的动力方式分,主要有液动和气动两种。由于它将普通的纯回转钻进和纯冲击钻进有机地结合起来,因而使其自身具有了鲜明的特点:

1)钻进效率高。由于单次冲击能量较大,岩石破碎主要是以体积破碎形式出现,排渣速度高,孔底干净,无重复破碎现象。实践证明,冲击回转钻进效率能比普通金刚石回转钻进工效提高3~5倍。

2)钻具转速低。冲击回转钻减少了钻具与孔壁的碰撞机会,同时,由于冲击器高频对孔底冲击,减小了对破碎或倾斜地层的影响,从而保证了钻孔的平直度,提高了钻孔质量,而且也不易出现孔壁坍塌等事故。

3)钻压和扭矩小。减轻了钻机设备的质量和提高了钻进能力。

4)钻头使用寿命长。由于钻速快,使得球齿钻头在孔底摩擦路径缩短,故钻头磨损减小。

螺旋冲击回转钻进的工艺规程包括空压机的风量、风压,螺旋钻杆直径,钻压、转速、冲击频率等。它们的匹配是否合理,直接关系到钻进效率和施工的成败。其中空压机的风量、风压,钻压、转速、冲击频率等可参照潜孔锤的钻进工艺。但是需要注意的是螺旋钻杆外径与潜孔锤钻头直径应保持一定的差值,一般保持在10mm。该差值过小,会增加回转的阻力,降低钻进效率,引起钻具不必要的磨损;过大则起不到螺旋钻杆的作用,同样会降低钻进效率。

在钻抓法中,我国的钻孔机包括冲击钻机、反循环钻机、回转钻机。其中以冲击钻机为最基本型式,这种钻机可适用于任何地层,但效率较低,劳动环境较差;反循环钻机成孔效率较高,泥浆消耗量较少,但成套设备的配置费用较高,只是近几年在个别工程中采用过;回转钻机主要还是应用于软土地基,在大中型水电工程中使用较少。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。