1.绝对值输入/增量值输入指令(G90/G91)

(1)格式 G90(G91)X_Y_Z_。

(2)说明 铣床上绝对值编程和增量值编程的方法与车床上相同。G90为绝对值编程,G91为增量值编程。

2.快速点定位指令(G00)

(1)格式 G00X_Y_Z_。

(2)说明 X、Y、Z是目标点的坐标。G00表示:采用绝对值编程G90指令时,刀具分别以各轴快速移动速度移至工件坐标系中坐标值为(X,Y,Z)的点上;采用增量值编程G91指令时,刀具则移至距当前点为(X,Y,Z)值的点上。各轴的移动速度由机床参数设定。在加工执行时,还可通过快速进给修调旋钮来调整G00的快移速度。

3.直线插补指令(G01)

(1)格式 G01X_Y_Z_F_。

(2)说明 X、Y、Z为目标点坐标;F为进给速度,该指令在没有新的F指令出现以前一直有效,其功能同CNC车床的G01指令。

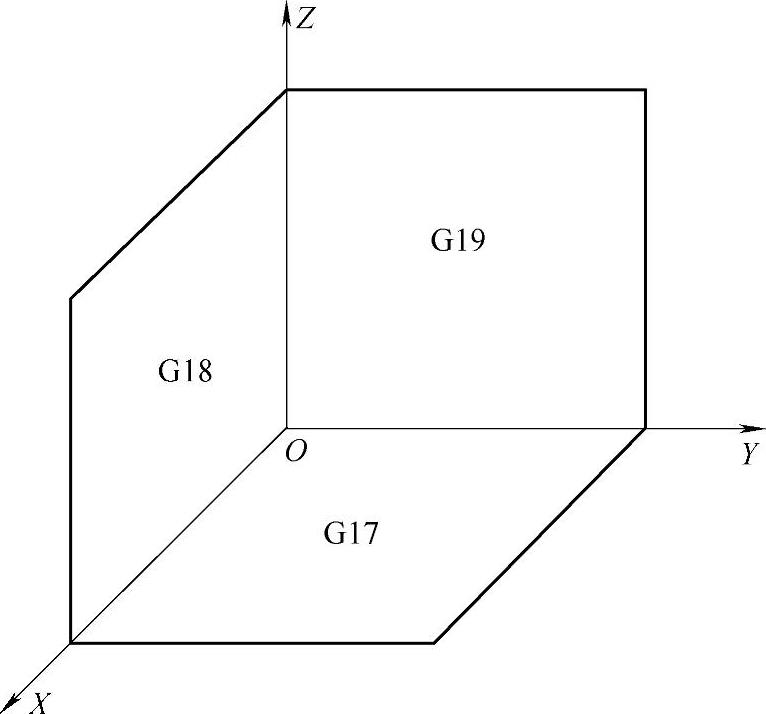

4.平面设定指令(G17、G18、G19)(图6⁃29)

G17、G18、G19指令可用于指定程序段中刀具的直线插补平面、圆弧插补平面、刀具半径补偿平面。G17指令用于选择XY平面,G18指令用于选择XZ平面,G19指令用于选择YZ平面。系统的初始状态为G17状态。

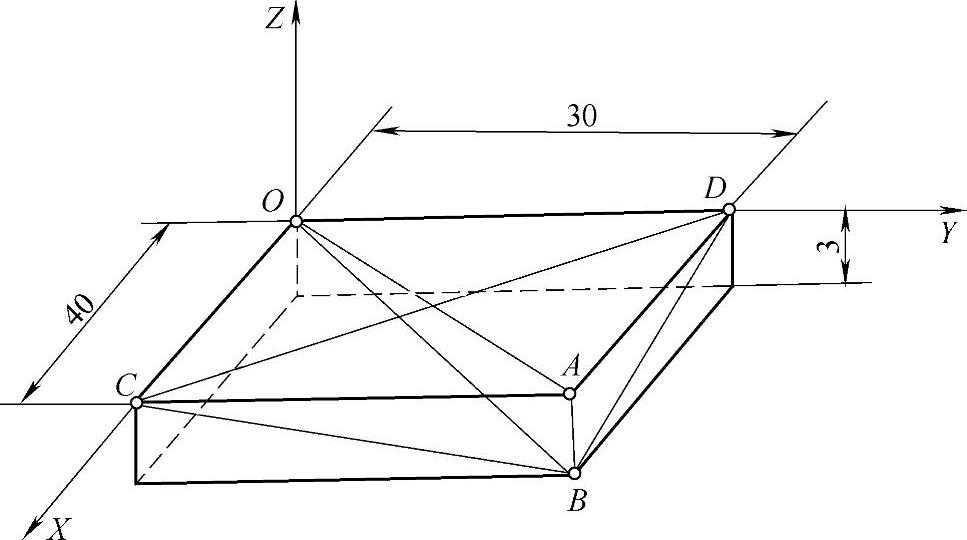

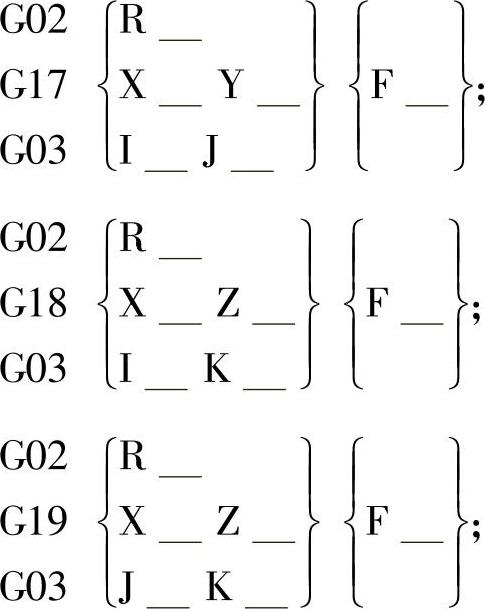

例6⁃10 如图6⁃30所示,刀尖沿轨迹O→A→B→C→D→B→O作直线插补运动,当刀具单轴移动或三轴联动时,可选择G17状态。其数控程序见表6⁃9。

图6⁃29 平面选择

图6⁃30 G17、G18、G19指令的应用

表6⁃9 例6⁃10数控程序

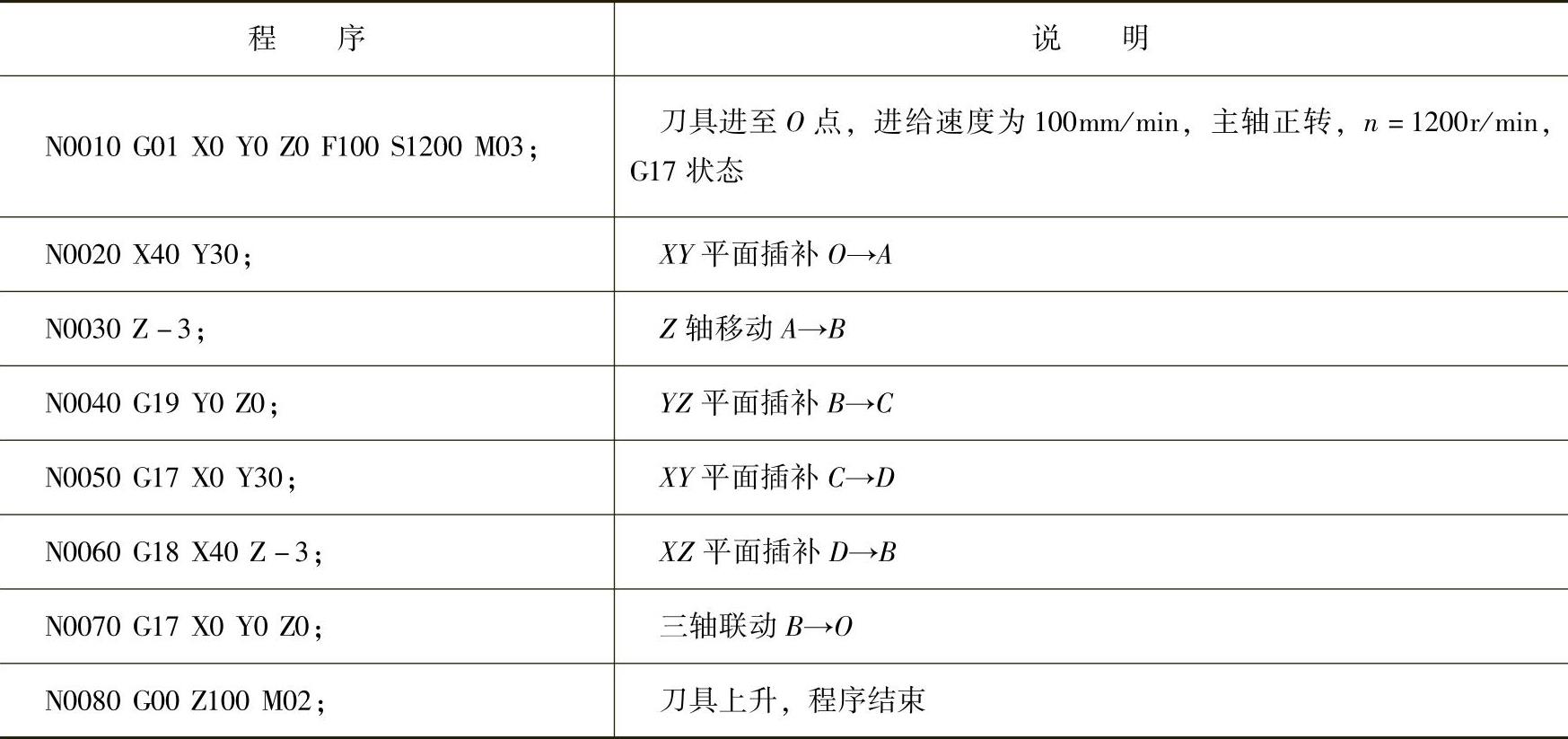

5.圆弧插补指令(G02、G03)

(1)格式

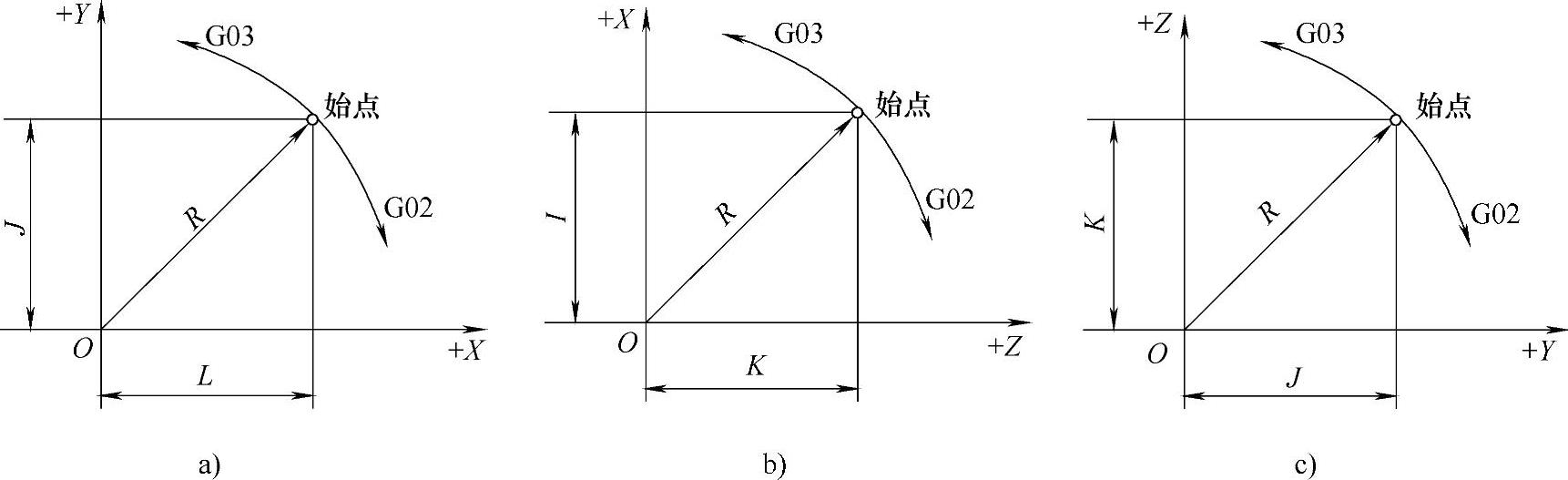

(2)说明 G02、G03指令是使刀具在工件指定的平面内,从圆弧起点沿圆弧移动到圆弧终点。G02为顺圆弧,G03为逆圆弧,判别方法如图6⁃31所示。指令中,X、Y、Z为圆

图6⁃31 圆弧插补

弧终点坐标值,增量方式时为圆弧终点相对于圆弧起点的增量坐标。I、J、K分别是圆心相对于圆弧起点在X、Y、Z轴方向的坐标增量。R为圆弧半径,当圆弧所对应的圆心角为0°~180°(不含180°)时,R为正值;当圆心角为180°~360°时,R为负值。在同一程序段中,如I、J、K与R同时出现,则R指令有效。

6.工件坐标系设定指令(G92)

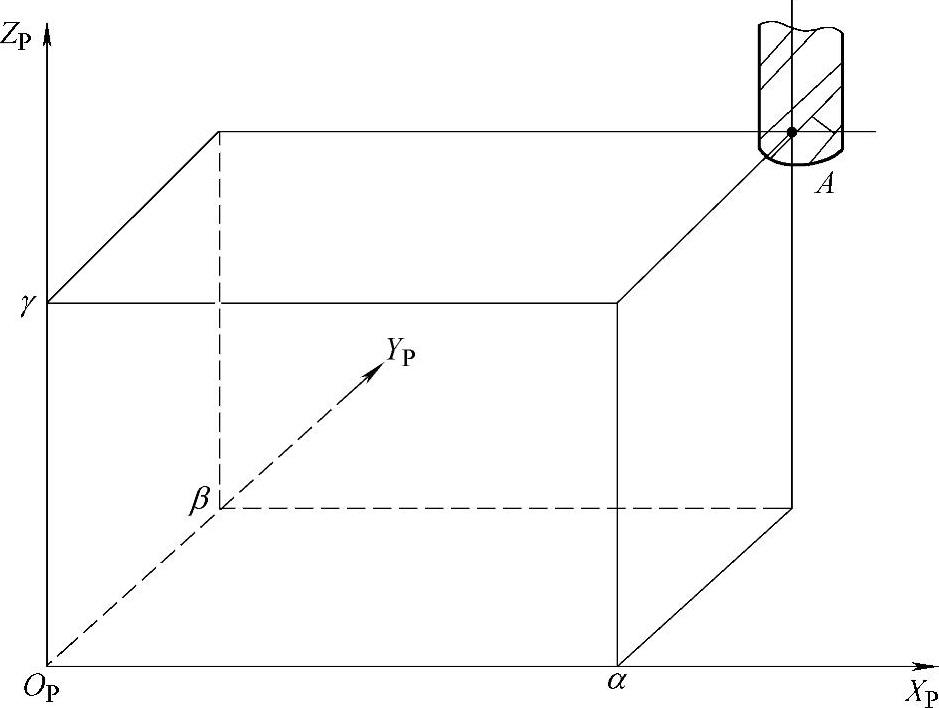

(1)格式 G92 Xα Yβ Zγ。

(2)说明 用G92指令建立工件坐标系时,必须先使刀位点位于刀具起点A(起刀点),若已知刀具起点相对于工件坐标系原点的坐标值为(α,β,γ),则执行该程序段后即建立了以工件零点OP为坐标原点的工件坐标系,如图6⁃32所示。

图6⁃32 设定工件坐标系

7.刀具长度补偿指令(G43、G44、G49)

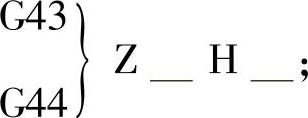

(1)格式

(2)说明 刀具长度补偿功能用于Z轴方向的刀具补偿,其补偿值的含义相当于车削时的刀具补偿量。编程时,使用刀具长度补偿指令,在预先不知道刀具长度的情况下,可按假定的刀具长度编程,加工过程中不再用长度补偿功能进行补偿。同样,当加工中刀具因磨损、更换新刀而长度发生变化时,也不必修改程序中的坐标值,只要修改刀具参数中的长度补偿量即可。

在G17状态下,G43、G44分别指令了刀具长度在Z向的偏置补偿方向:G43为正Z向补偿,G44为负Z向补偿,而对X轴、Y轴无效。指令中的Z值是指程序中的指令值;H为补偿功能地址,其后面的两位数是刀具补偿寄存器的号码,如H03代表03号寄存器。该寄存器用于存放刀具长度的补偿值,其值从H00~H32,其中00号即H寄存器相对应的偏置量始终定义为零。

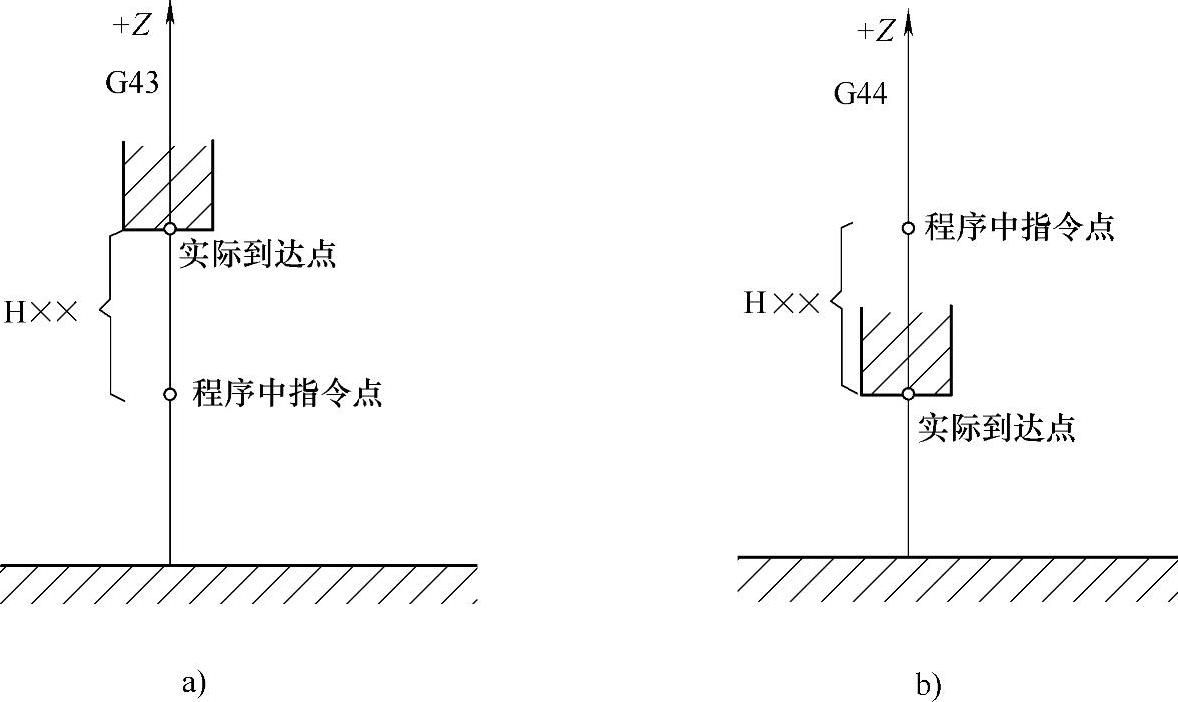

如图6⁃33所示,执行上述程序段时,刀具的实际位移为:

G43时 Z实际值=Z指令值+H××

G44时 Z实际值=Z指令值-H××(https://www.xing528.com)

式中,H××指定了补偿号为××的寄存器中的刀具长度偏置补偿量。要取消刀具长度补偿,可用G49指令,也可采用“G43H00”或“G44H00”指令。

图6⁃33 刀具长度补偿

a)G43 b)G44

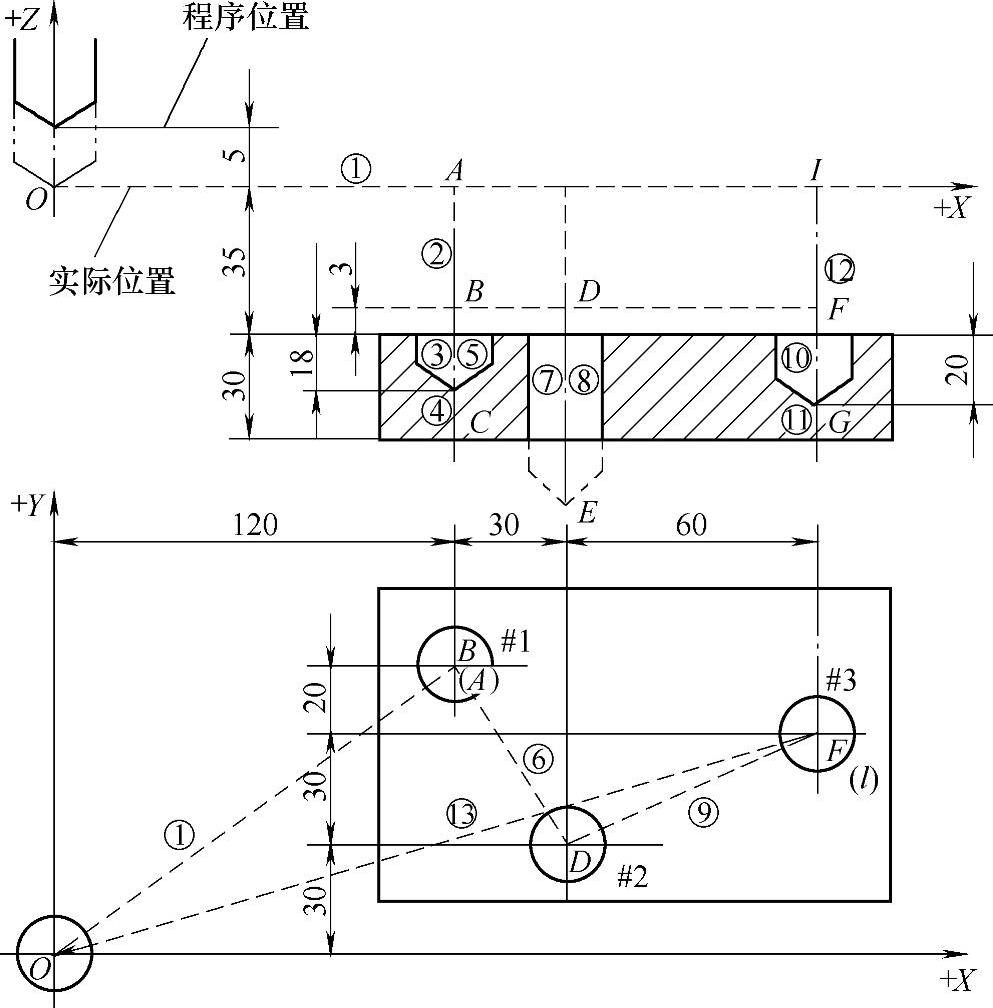

例6⁃11 图6⁃34所示为钻孔时采用刀具长度补偿的实例,图中分别钻#1、#2、#3孔。设刀具长度偏置量H01=-5.0,H02=5.0。其加工程序见表6⁃10。

图6⁃34 刀具长度补偿实例

表6⁃10 例6⁃11加工程序

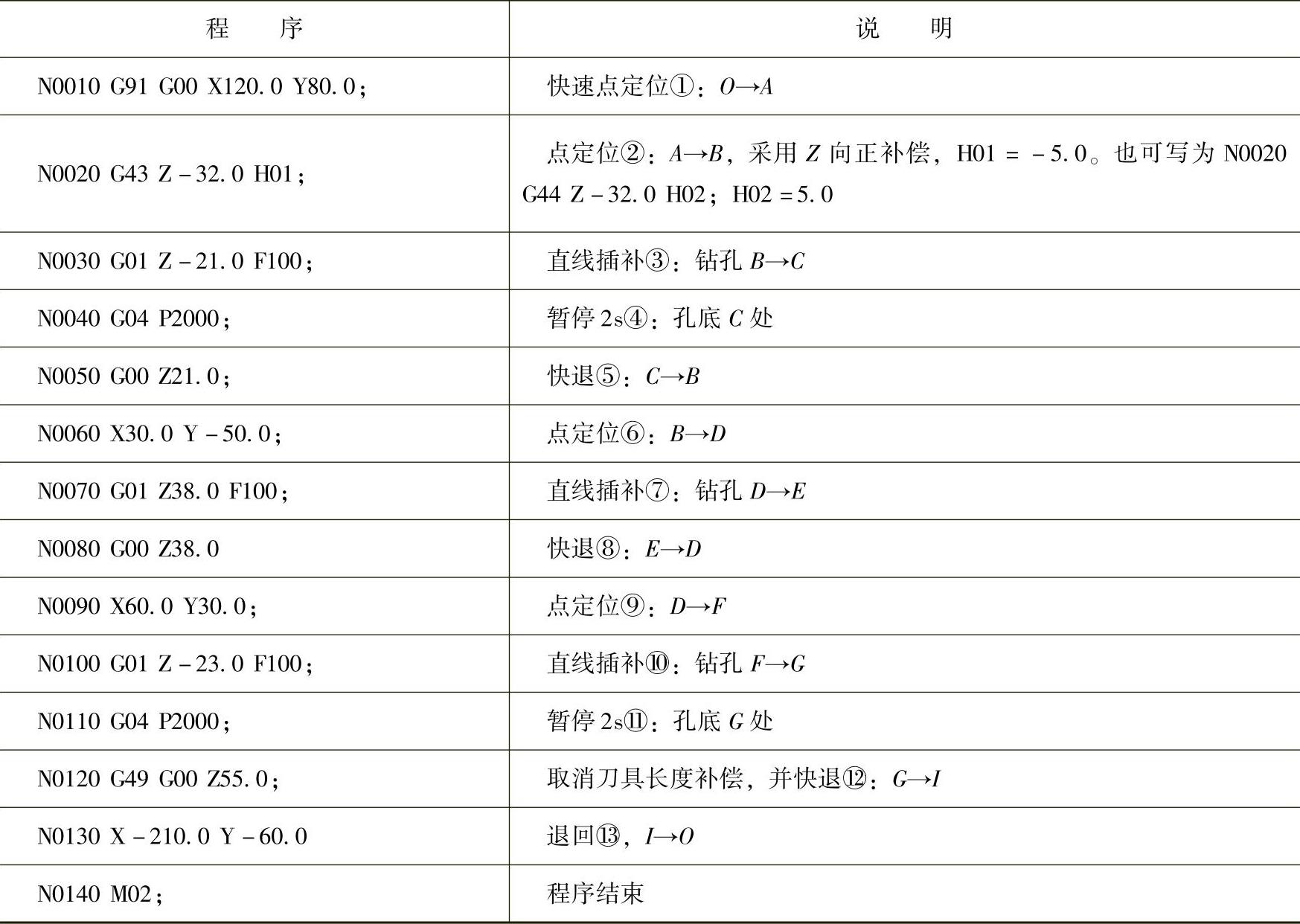

8.刀具半径补偿指令(G40、G41、G42)

(1)格式

(2)说明

1)刀具半径补偿的目的。在铣床上进行轮廓加工时,由于刀具总有一定的半径,因此,刀具中心的运动轨迹和工件实际轮廓并不重合。如图6⁃35a所示,在进行外轮廓P1→P6的加工时,如果按图样尺寸编程,即铣刀走中心轨迹,则加工后工件的尺寸减小了一个铣刀半径的值,工件就报废了(图6⁃35a中的虚线位置)。当然,可将各点的尺寸均加上一个铣刀半径,按P′1—P6′(图6⁃35b)编程,这样也可加工出正确形状,但计算相当复杂,又不易保证加工精度。当数控系统具有刀具半径补偿功能时,编程只需按工件轮廓线进行,CNC系统会自动计算出刀具的轨迹,使刀具偏离工件轮廓一个刀具半径值,即进行刀具半径补偿。

图6⁃35 刀具半径补偿

a)不补偿 b)外补偿 c)内补偿

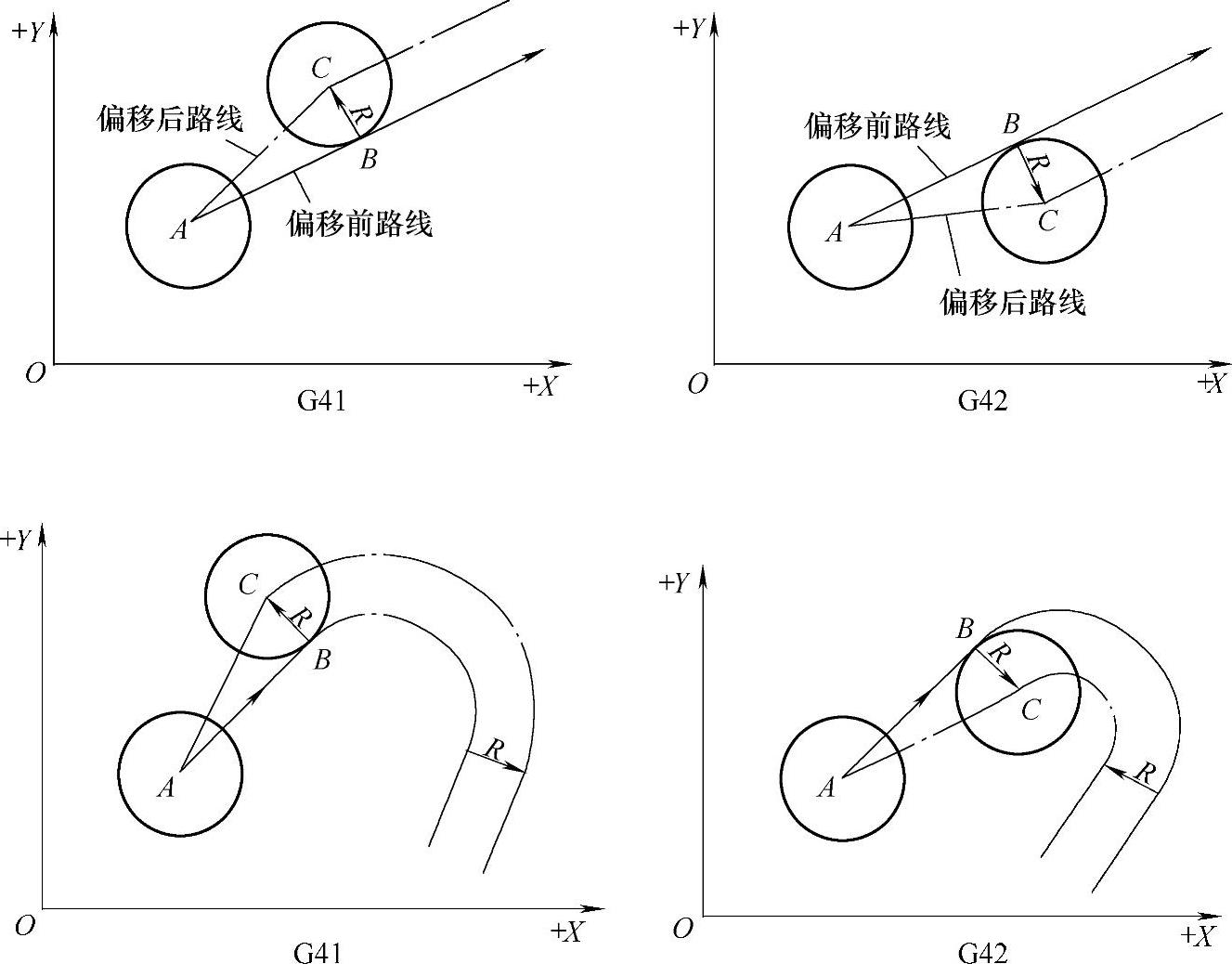

2)刀具半径补偿指令G41、G42。G41指令为刀具半径左补偿(左刀补):顺着刀具前进方向看,刀具位于工件轮廓(编程轨迹)左侧,如图6⁃35b所示。G42指令为刀具半径右补偿(右刀补):顺着刀具前进方向看,刀具位于工件轮廓(编程轨迹)右侧,如图6⁃35c所示。

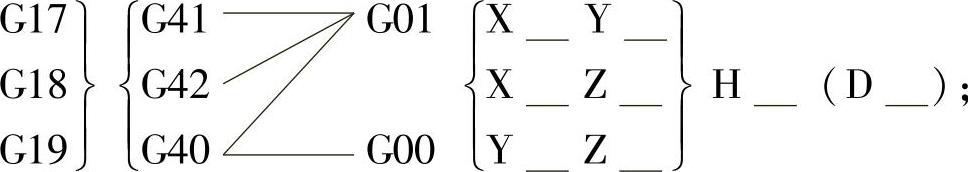

图6⁃36所示刀具中心由点A移到点C后,G41或G42指令在G01、G02或G03指令的配合下,刀具中心始终偏离编程轨迹一个刀具半径的距离,直到取消刀具半径补偿为止。

3)G40指令为取消刀具补偿指令。

4)G41、G42、G40指令为模态指令,机床初始状态为G40。

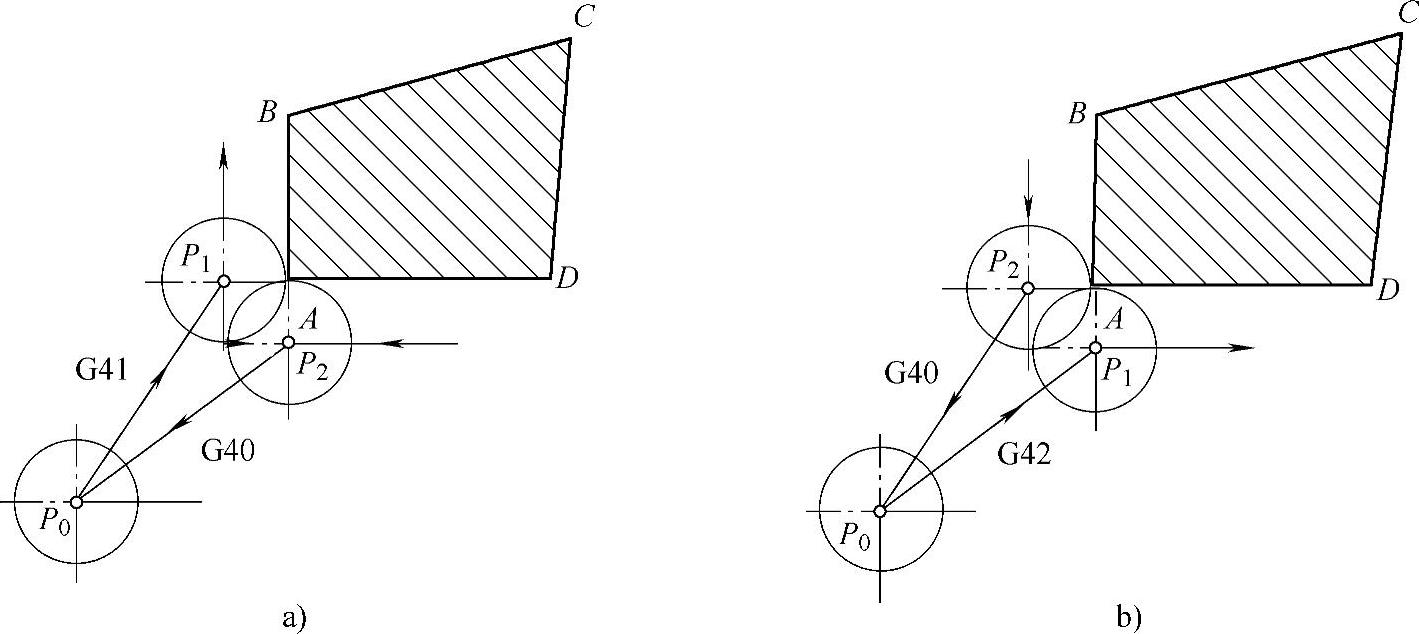

5)建立和取消刀补必须与G01或G00指令组合完成。建立刀补的过程如图6⁃37a所示。刀具从无刀具半径补偿状态(图中点P0),运动到补偿开始点(图中点P1),其间为G01运动。刀补轮廓加工完成后,还有一个取消刀补的过程(图6⁃37b),即从刀补结束点(图中点P2),按G01或G00运动到无刀补状态(图中点P0)。

图6⁃36 刀半径补偿的判别

图6⁃37 建立和取消刀补的过程

a)建立刀补 b)取消刀补

6)指令中的参数X、Y、Z是G01、G00运动的目标点坐标。在图6⁃37中,建立刀补时,X、Y、Z是点A的坐标;取消刀补时,X、Y、Z是点P0坐标。其建立和取消刀补的程序段为:

建立刀补:G17 G41(G42)G01 XAYAH01;

取消刀补:G17 G40 G01(G00)XP0YP0

7)H(或D)为刀具半径补偿寄存器地址字,在寄存器中存有刀具半径补偿值。不论是刀具长度补偿值,还是半径补偿值,都需要由操作者在CRT/MDI面板上用[MENUOFSET]功能键将其输入刀具补偿寄存器。

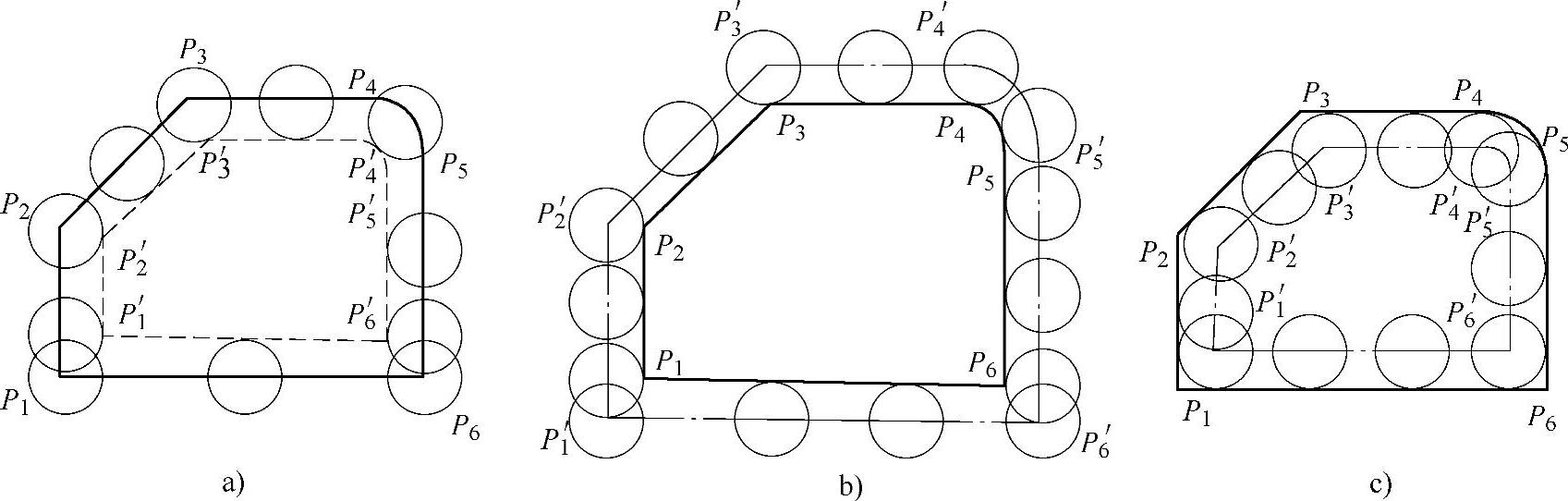

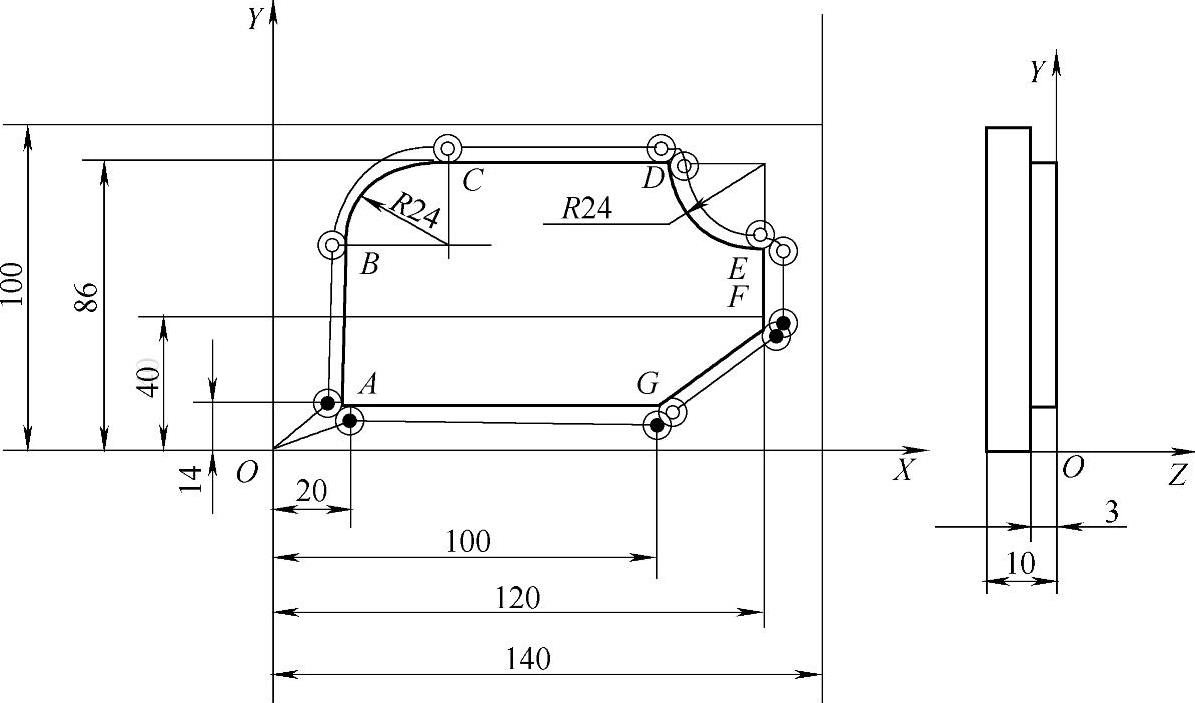

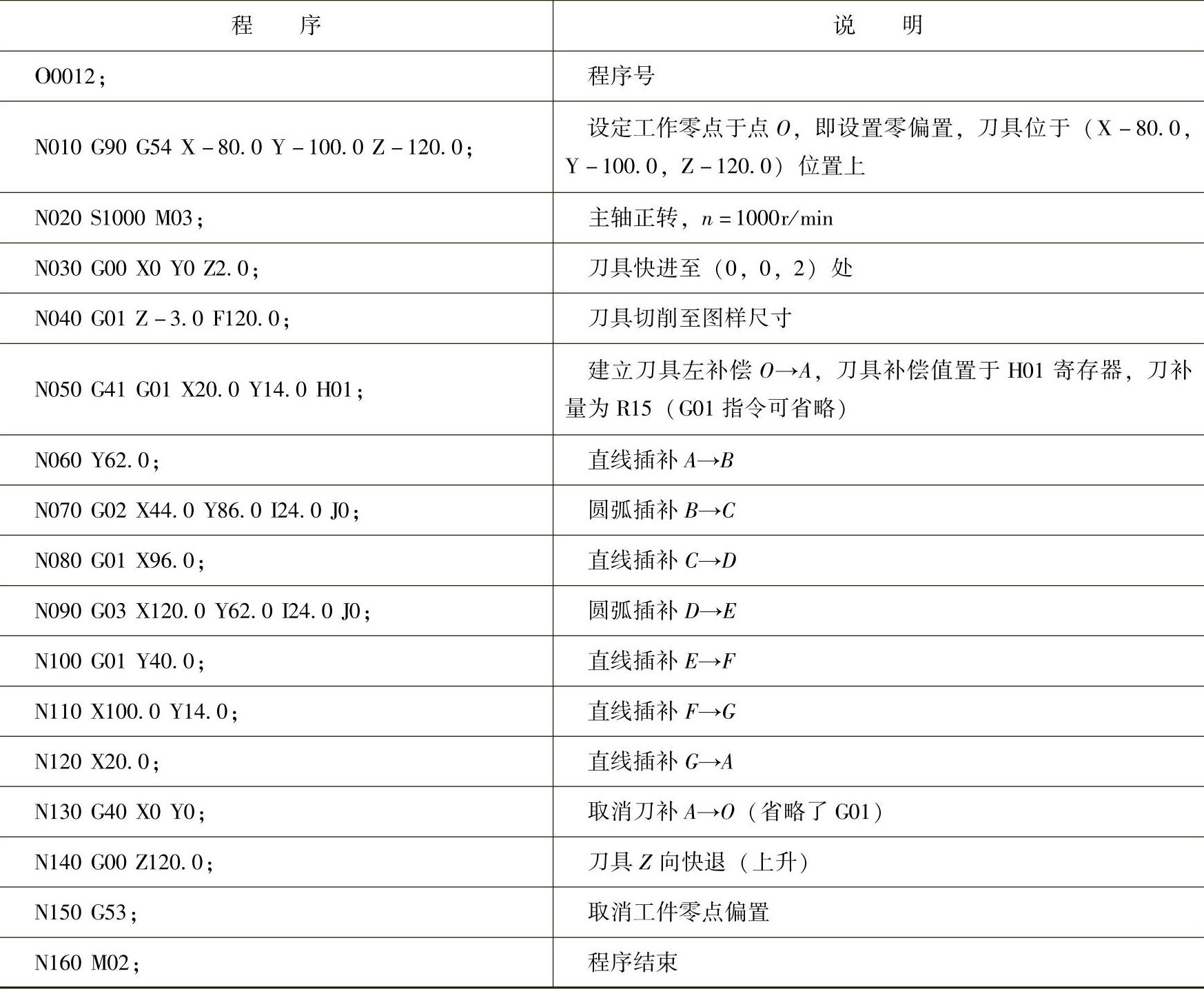

例6⁃12 加工图6⁃38所示的外轮廓面,要求使用刀具半径补偿指令编程。

图6⁃38 刀具半径补偿应用实例

采用刀具半径左补偿,刀具直径为30mm,加工程序见表6⁃11。

表6⁃11 例6⁃12加工程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。