图6⁃26所示为一小轴图样。选用普通数控车床精车,加工余量为1.5mm。图中ϕ85mm为不加工表面,要求编制数控加工程序。

图6⁃26 小轴

1.选择刀具

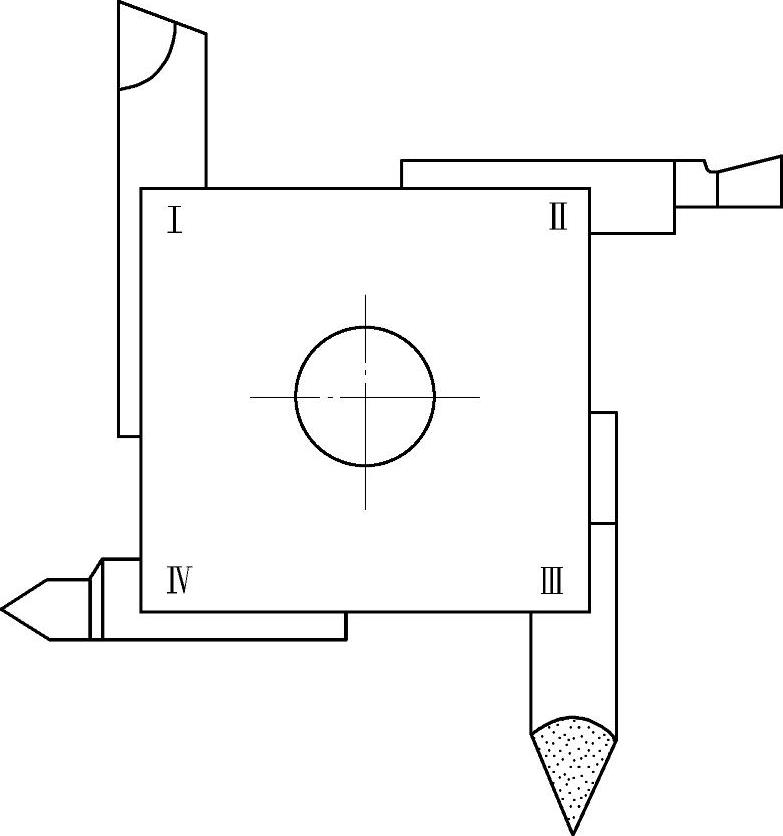

Ⅰ号刀车外圆,Ⅱ号刀车槽,Ⅲ号刀车圆弧,Ⅳ号刀车螺纹,刀具布置如图6⁃27所示。

2.选择工艺方案

(1)车削步骤 Ⅰ号刀:车螺纹外圆ϕ48mm→车圆锥→车外圆ϕ62mm→车外圆ϕ80mm。Ⅱ号刀:车退刀槽。Ⅲ号刀:车圆弧。Ⅳ号刀:车螺纹。

(2)建立工件坐标系 起刀点设定于点M处,并与换刀点重合,工件坐标系原点设在卡爪端面上(未画出),用G50指令建立坐标系,点A的坐标为X200.0,Z350.0。

(3)刀具参数 T0101为Ⅰ号刀采用1号刀补,T0100为1号刀取消刀补。T0202、T0303、T0404的含义与T0101相似。Ⅱ号刀刀体宽度为3mm。设定刀偏量时,采用对刀试切法,分别在工件外圆、端面上对刀,并计算出相应的刀偏量(X′,Z′)。四把车刀按上述方法分别对刀,并将各自的刀偏量输入系统中对应的刀具偏置号上。

(4)车削用量 机床转速n可根据需要直接以“S”的形式选定与输入;用“F”选定进给量。这里,车螺纹时,取n=60r/min,进给量为F1.5(螺纹螺距P=1.5mm)。

(5)坐标点的计算(图6⁃28)

图6⁃27 刀具布置图(https://www.xing528.com)

图6⁃28 圆弧坐标点的计算

用Ⅲ号刀车圆弧时,以点A为实际切削起始点,点D为实际切削终点。

圆弧起点A的坐标为(X82.0,Z32.022);圆弧终点D的坐标为(X17.965,Z32.022);点O1相对起点A的坐标为(I62.246,K-32.022)。以上坐标均为绝对坐标。

3.数控程序

表 6⁃7

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。