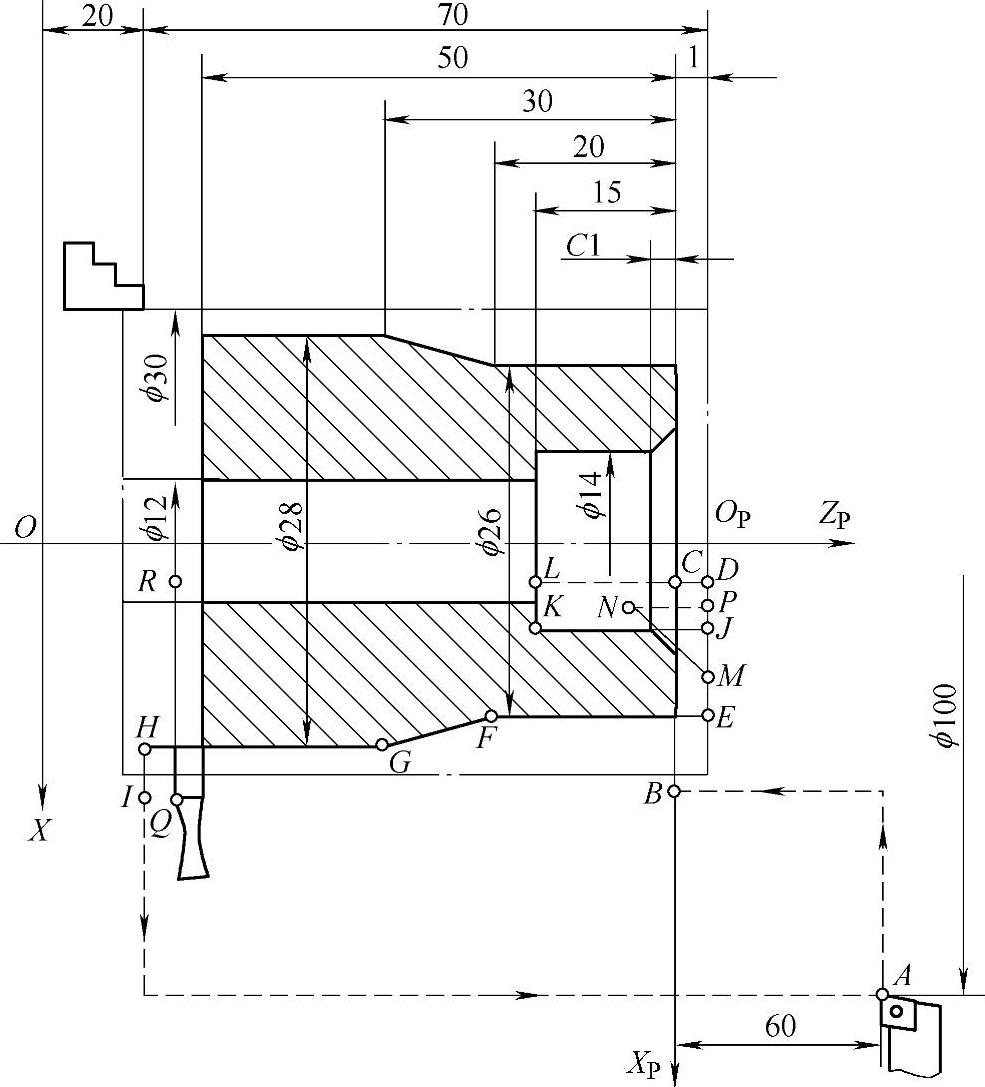

如图6⁃18所示,工件毛坯外径为ϕ30mm,内孔孔径为ϕ12mm,工件伸出卡爪长度70mm。设计一个加工图示零件的数控程序,每次背吃刀量ap≤2mm(不考虑精车余量)。

图6⁃18 数控编程实例

1.设定工件零点,建立工件坐标系,设定起刀点与换刀点

根据图样尺寸,将工件零点设在点OP,刀具起点设定于点A,这样建立工件坐标系XPOPZP,用G50指令设置,程序段为G50 X100.0 Z60.0。

换刀点设在起点A上,该点位置应保证各把刀返回换刀点时不碰撞工件,加工结束后刀架返回换刀点,且装卸工件方便。

2.选择刀具与设定刀号

(1)选择刀具 根据加工表面的形状选用以下三把车刀:

1)外圆车刀。用于车平面、外圆、锥面,采用YT15硬质合金车刀。

2)内孔车刀。用于车孔、孔口倒角,采用YT15硬质合金车刀。

3)切断刀。刀体宽3.5mm,采用YT15硬质合金车刀。

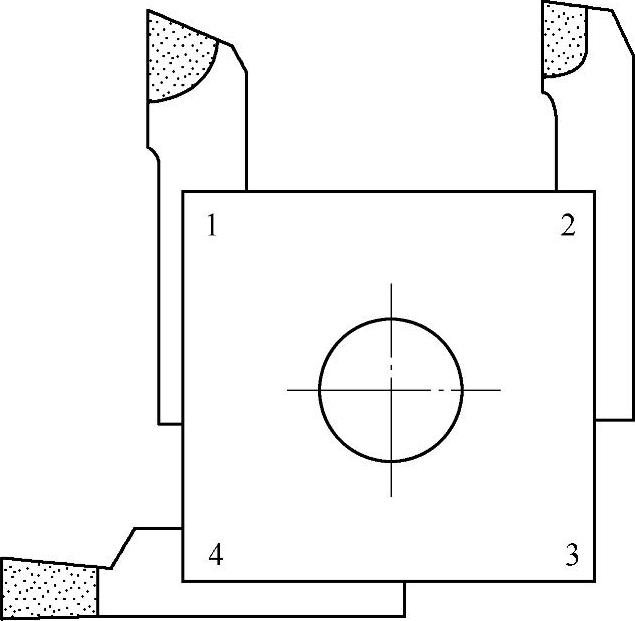

(2)设定刀号 数控车床自动回转刀架位数为4、6、8、12等。

这里选用四位刀架。车刀刀号设定为:外圆车刀T10,内孔车刀T20,切断刀T40。分别位于四位刀架的1号、2号、4号刀位上,如图6⁃19所示。

图6⁃19 刀号与刀具的布置

3.选用切削用量(https://www.xing528.com)

背吃刀量ap≤2mm。进给量:车外圆、车孔时,f=40~60mm/min;切断时,f=30mm/min。转速:车外圆、车孔时,n=800r/min;切断时,n=400r/min。

4.确定工艺方案与工艺路线

(1)工艺方案 各加工面均一次进给车成。

(2)工艺路线 数控加工的工艺路线即刀具(车刀刀尖)的连续轨迹,数控加工编程即编制这些连续点的轨迹与动作过程。对于初学者,应在工件图样上明确标定刀具的轨迹。

1)T10(1号刀):起刀点(换刀点)A快进→B车平面→C快退→D快进→E车外圆→F车圆锥→G车外圆→H退刀→I快退→A换2号刀。

2)T20(2号刀):换刀点A快进→J车孔→K车孔底平面→L快退→D快进→M倒角→N快退→P快退→A换4号刀。

3)T40(4号刀):换刀点A快进→Q切断→R快退→A程序结束,准备下一工件的循环起动。

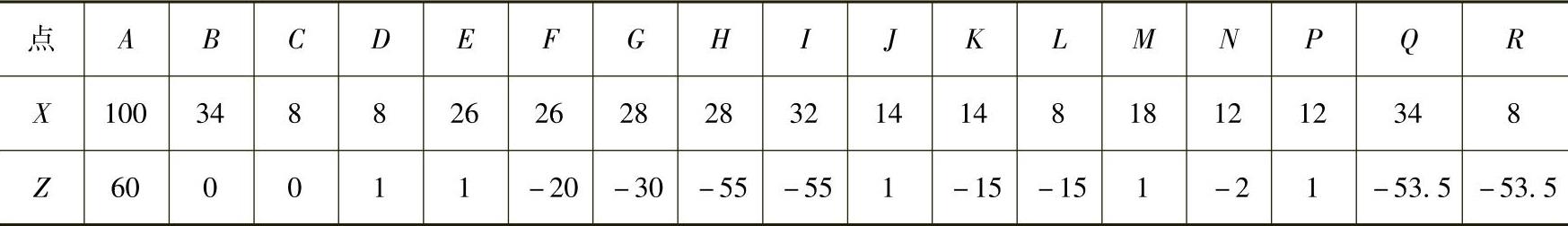

(3)刀具轨迹坐标值(见表6⁃5)

表6⁃5 刀具轨迹坐标值

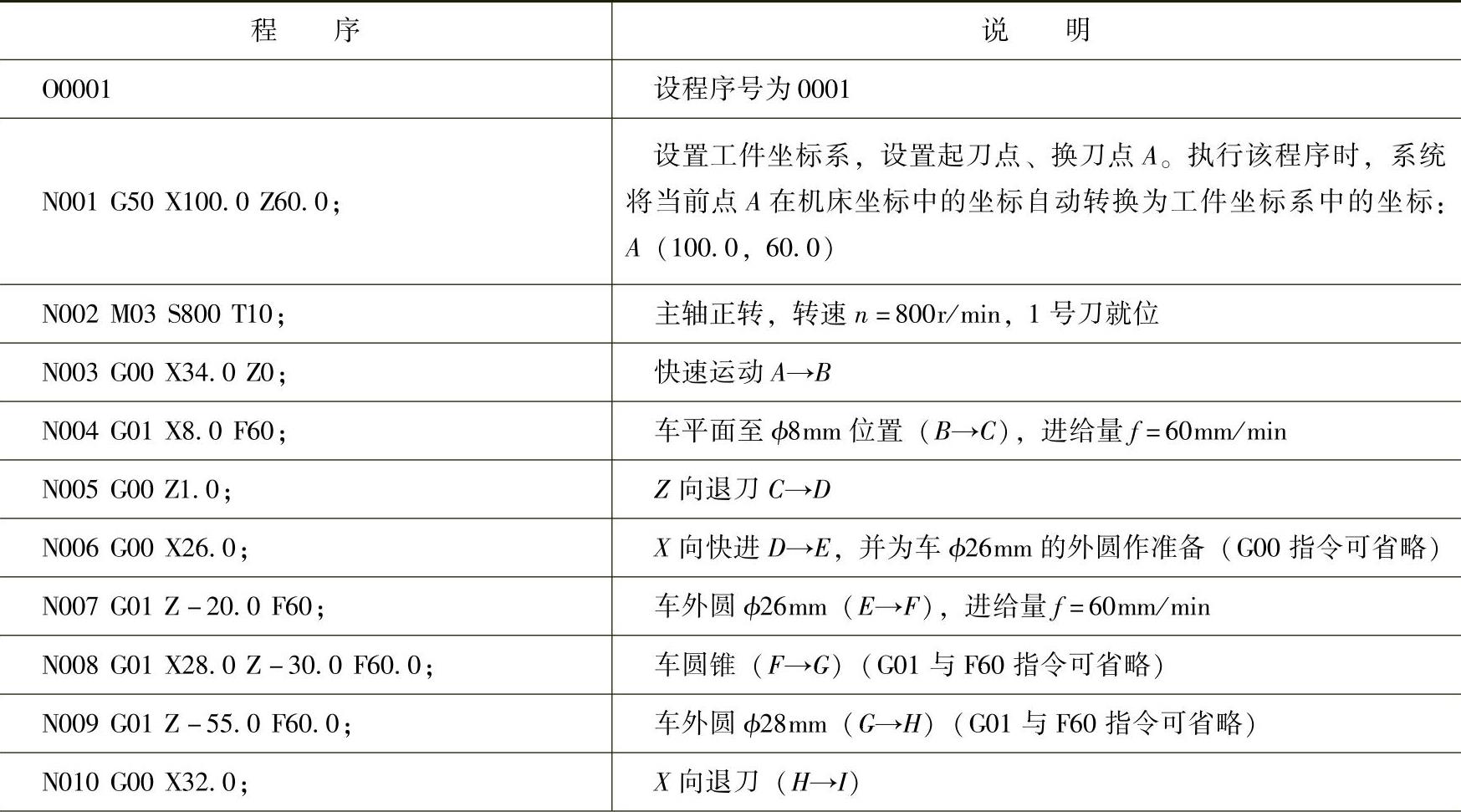

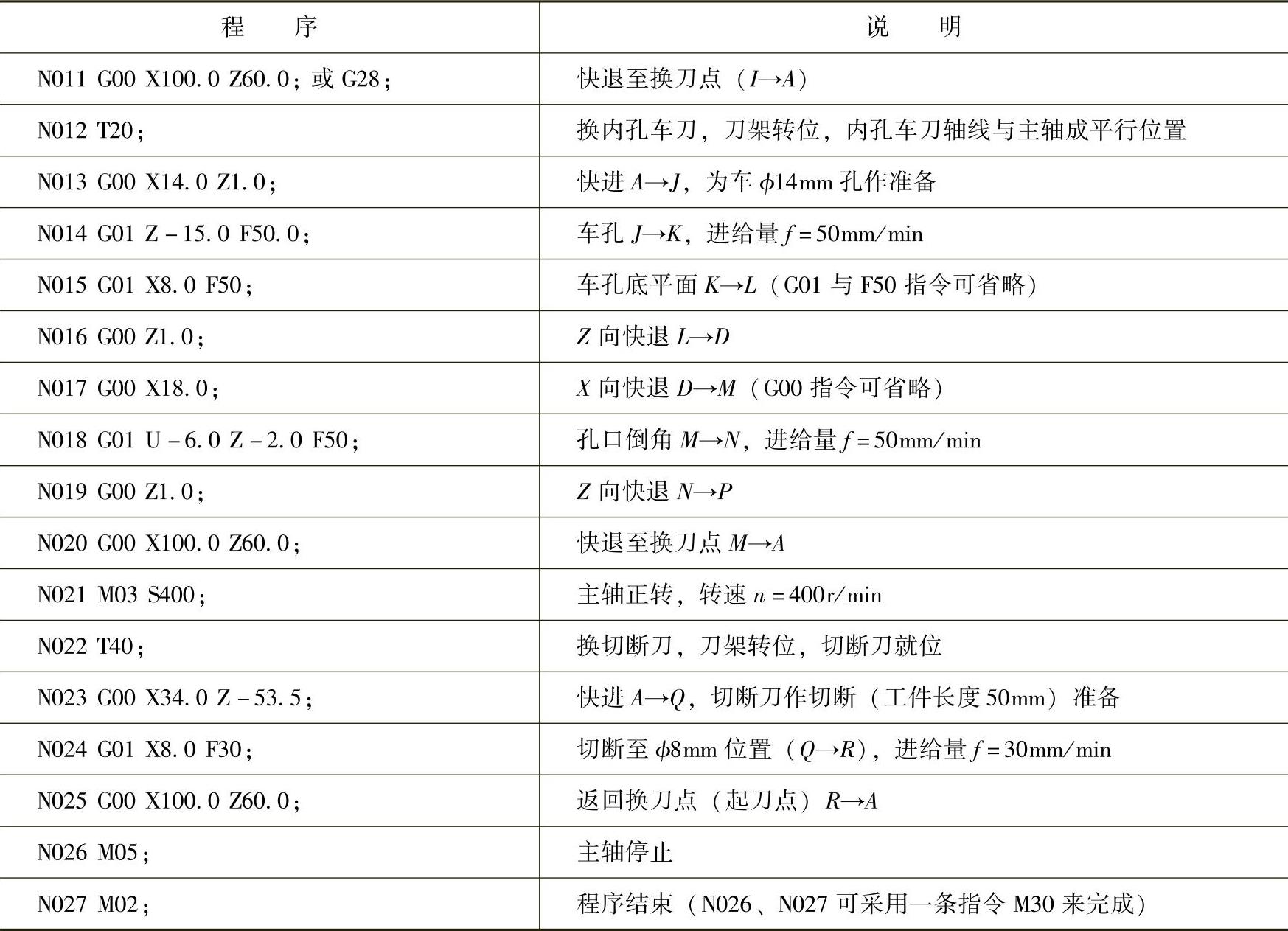

5.编制数控程序(见表6⁃6)

表6⁃6 数控程序

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。