螺纹的种类很多,其中牙型角α=60°的三角形螺纹(又称普通螺纹)应用最广。

1.车普通螺纹的方法

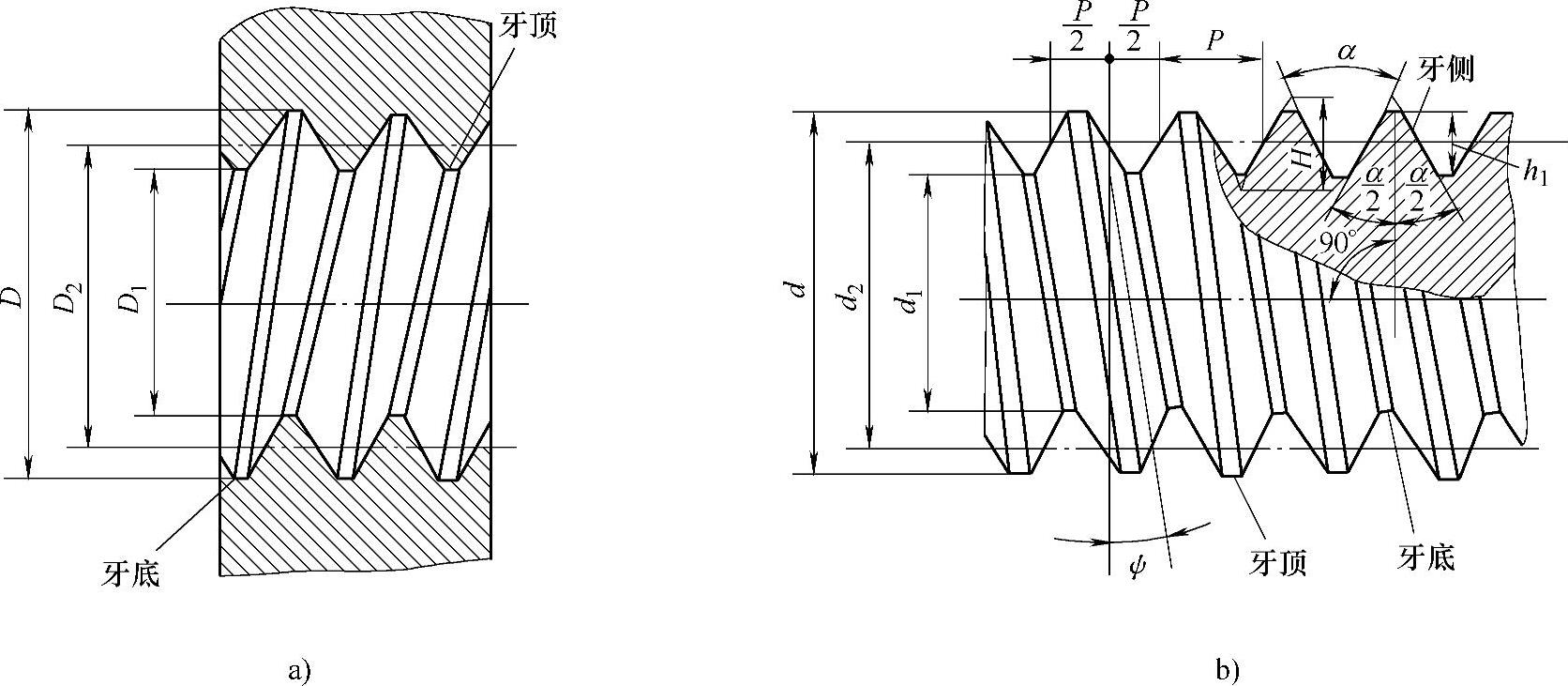

螺纹总是内外成对出现的,决定内、外螺纹能否配合以及配合精度的基本要素有三个:牙型角α、螺距P和中径d2(D2),如图4⁃35所示。车螺纹的关键是保证这三个基本要素的角度和尺寸要求。

图4⁃35 普通螺纹的基本牙型

a)内螺纹 b)外螺纹

(1)牙型角α和牙型半角α/2及其保证方法 牙型角α是螺纹在通过轴线的纵截面内相邻两牙侧面的夹角。牙型半角α/2是某一牙侧面与螺纹轴线的垂线之间的夹角。普通螺纹的牙型角α=60°。

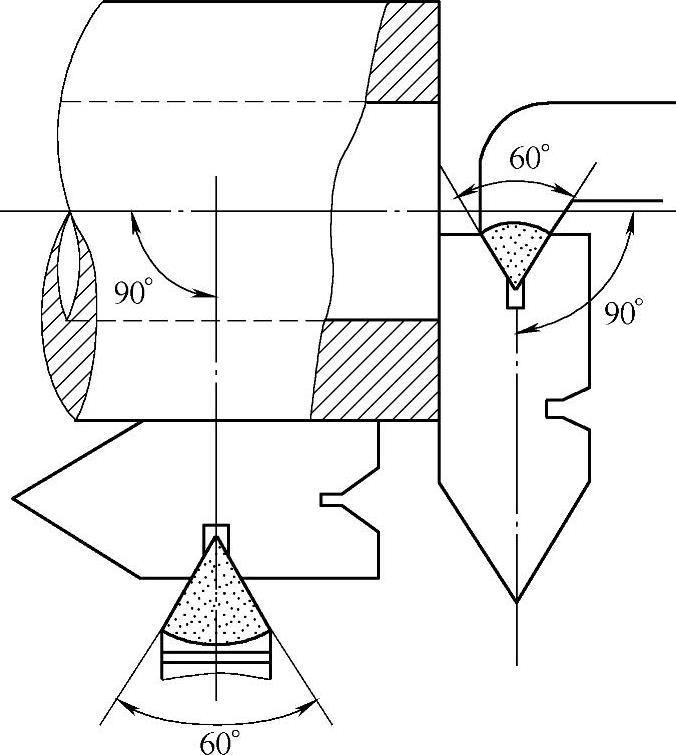

螺纹的牙型角和牙型半角准确与否,取决于螺纹车刀的形状及其在车床上的安装位置是否正确。刃磨车刀时,应使其切削部分的形状与螺纹牙型相符。普通螺纹车刀的刀尖角刃磨成60°,并使前角γo=0°。安装车刀时,刀尖必须与工件轴线等高,且刀尖的角平分线应与工件轴线垂直。生产上常用对刀样板安装车刀,如图4⁃36所示。

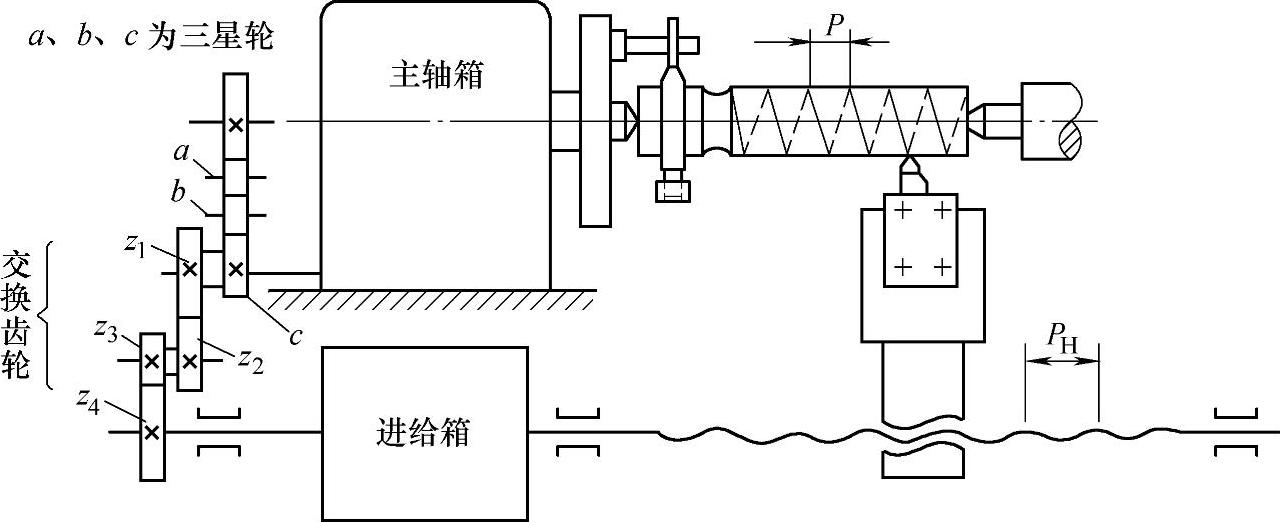

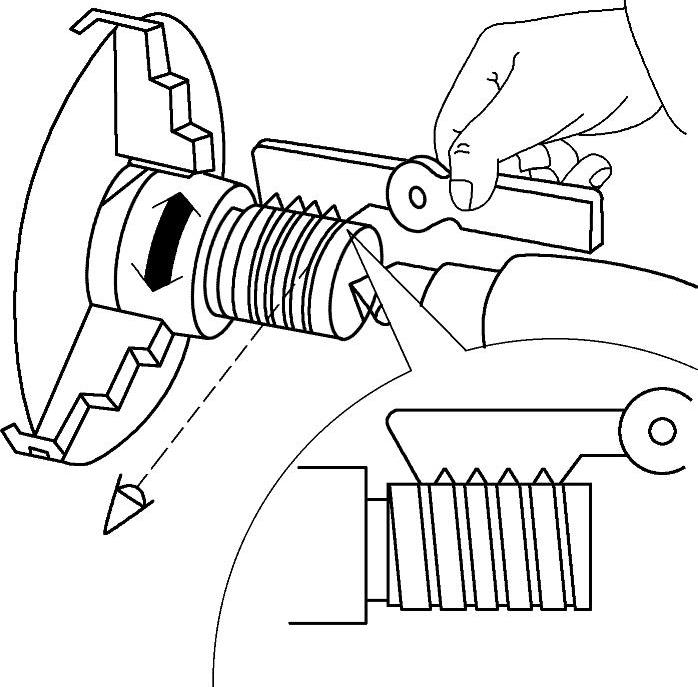

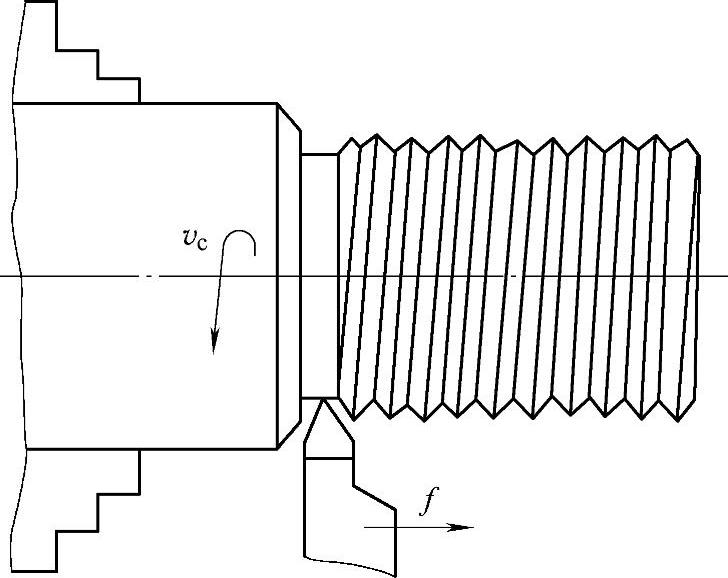

(2)螺距P及其保证方法 螺距P是螺纹相邻牙两个对应点之间的轴向距离。要获得准确的螺距,车螺纹时必须保证工件转1圈,车刀准确而均匀地沿纵向移动1个导程,如图4⁃37所示。因此,车螺纹时必须用丝杠带动刀架纵向运动,其速比在车床设计时已计算确定。加工前只需根据螺纹的导程(单线螺纹为螺距),按进给箱上的标牌,更换交换齿轮和改变进给箱上手柄的位置调整车床即可。在正式车螺纹之前还应试切,用螺纹量规检查试切螺距是否正确,如图4⁃38所示。

图4⁃36 螺纹车刀的形状及对刀方法

车螺纹需多次进给才能完成。每次进给都必须落在第一次进给车出的螺纹槽内,否则就会出现“乱扣”而成为废品。若车床丝杠的螺距PH是工件螺距P的整数倍,则可任意打开或合上开合螺母而不会“乱扣”;如果PH不是P的整数倍,则不能在螺纹加工过程中打开开合螺母,每进给一刀后只能开反车纵向退回,然后开正车进给下一刀,直至车到尺寸为止。

图4⁃37 车螺纹传动示意图

(3)中径d2(D2)及其保证方法 螺纹中径是一个假想圆柱的直径,中径处螺纹的牙宽和槽宽相等。只有当内、外螺纹的中径尺寸一致时,二者才能很好地配合。

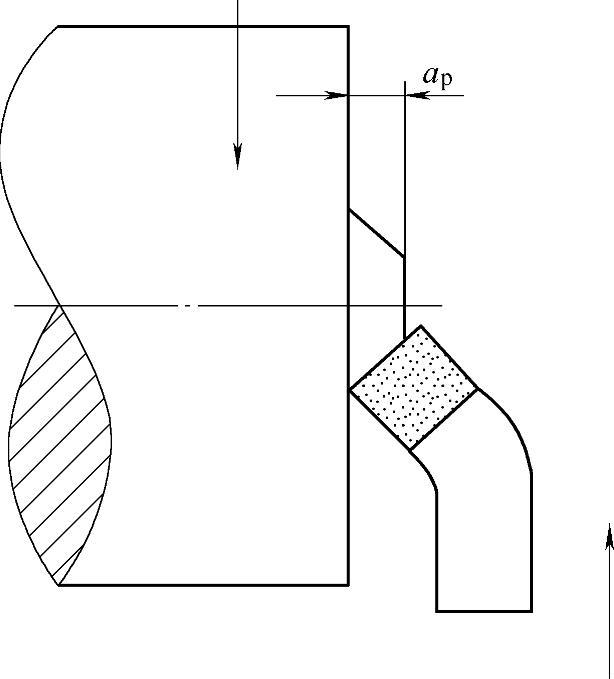

螺纹中径的大小与加工时的背吃刀量有关。背吃刀量越大,外螺纹中径就越小,内螺纹的中径就越大。为此,必须准确控制多次进给的总背吃刀量。一般根据螺纹的牙型高度(普通螺纹牙型高度h=0.54P)由中滑板刻度盘大致控制,最后用螺纹量规检测保证。

车削左旋螺纹时,主轴仍作正转,但车刀的运动方向与车右旋螺纹时相反,如图4⁃39所示。在车床主轴至丝杠的传动系统中有一个反向机构,使丝杠得以换向,即可车左旋螺纹。

图4⁃38 用螺纹量规检查螺距

图4⁃39 车左旋螺纹

2.车螺纹时的注意事项

1)注意和消除滑板的“空行程”。

2)避免“乱扣”。当第一条螺旋线车好以后,第二次进给后车削时,刀尖不在原来的螺旋线中,而是偏左或偏右,甚至在牙顶中间,将螺纹车乱的现象称为“乱扣”。预防乱扣的方法是采用倒顺(正反)车法车削。在用左右切削法车削螺纹时,小滑板的移动距离不可过大,在车削途中刀具损坏需要重新换刀或无意提起了开合螺母时,应注意及时对刀。

3)对刀。对刀前首先要安装好螺纹车刀,然后按下开合螺母,开正车(注意应该是空进给)停车。移动中、小滑板,使刀尖准确落入原来的螺旋槽中(注意不能移动大滑板),同时根据所在螺旋槽中的位置重新做中滑板进给的记号,再将车刀退出,开倒车,退至螺纹头部,再进给。对刀时一定要注意是正车对刀。

4)借刀。借刀就是螺纹车削一定深度后,将小滑板向前或向后移动一段距离再进行车削。借刀时注意小滑板移动距离不能过大,以免将牙槽车宽,造成“乱扣”。

5)使用两顶尖装夹法车螺纹时,工件卸下后再重新车削时,应该先对刀,再车削,以免“乱扣”。

6)安全注意事项如下。

①车螺纹前先检查所有手柄是否处于车螺纹位置,防止盲目开车。

②车螺纹时要思想集中,动作迅速,反应灵敏。

③用高速工具钢车刀车螺纹时,车头转速不能太快,以免刀具磨损。

④要防止车刀或刀架、滑板与卡盘、床尾相撞。

⑤旋螺母时,应将车刀退离工件,防止车刀将手划破,不要开车旋紧或退出螺母。

⑥不能用手去摸或用棉纱去擦旋转的螺纹。

【技能训练1】 台阶轴的车削

1.图样分析

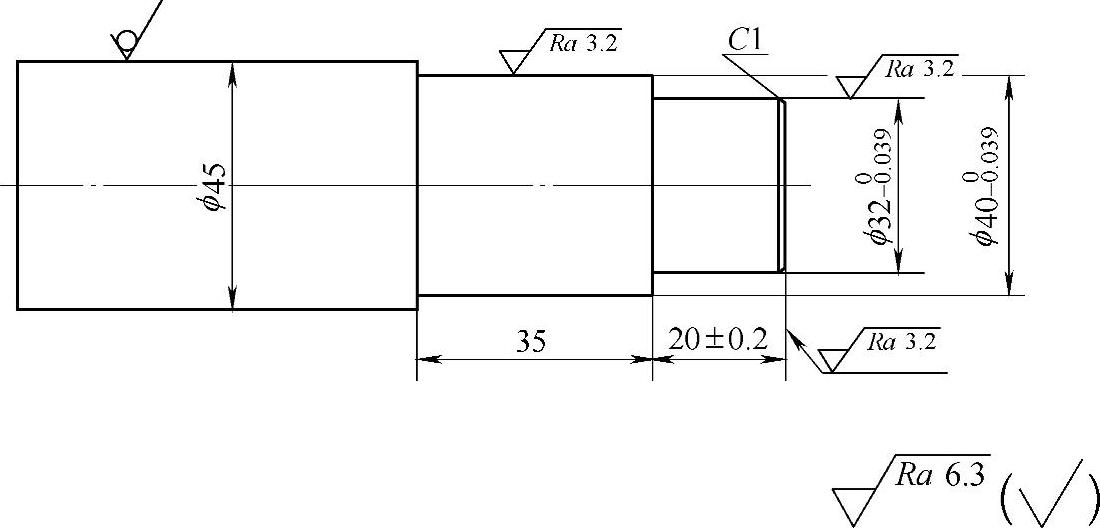

台阶轴如图4⁃40所示。毛坯直径为ϕ45mm,需要车出ϕ32-00.039mm×(20±0.2)mm、表面粗糙度值为Ra3.2μm和ϕ40-00.039mm×35mm、表面粗糙度值为Ra3.2μm的台阶。台阶轴右端面的表面粗糙度值为Ra3.2μm,其余加工面的表面粗糙度值为Ra6.3μm。

图4⁃40 台阶轴

2.准备工作

(1)装刀对中 将硬质合金车刀装在刀架上,并对准工件的旋转中心。

(2)装夹工件 用自定心卡盘装夹工件外圆并进行校正,毛坯伸出长度为60mm。

(3)选择主轴转速 若切削速度vc=70m/r,则主轴转速为

n=1000×vc/(π×d)=[1000×70/(3.14×45)]r/min≈495r/min

主轴计算转速与机床转速表中的530r/min接近,则转换手柄调整主轴转速到530r/min。

(4)选择进给量 f取0.10~0.18mm/r(实际工作时,可查车工手册确定f)。

3.车端面

1)开动车床,将车刀刀尖靠近工件端面并沿轴向切入,如图4⁃41所示。均匀转动中滑板手柄,横向进给车削端面。

2)当车刀车到中心时,停止进给,不能留凸台。保证表面粗糙度值达到Ra3.2μm。

4.粗车ϕ40mm×55mm外圆

1)选择主轴转速。切削速度vc取50m/min,则主轴转速为n=1000vc/(πd)=[1000×50/(3.14×45)]r/min=353r/min,转换手柄调整主轴转速为360r/min。

2)选择进给量。f取0.10~0.18mm/r。

3)用粗车刀车ϕ45mm外圆,第一刀车至ϕ42mm,长度到刻线处;第二刀车至ϕ40.5mm,留精车余量0.5mm。

5.精车ϕ40mm×55mm外圆

图4⁃41 由外向里车平面

1)选择主轴转速。切削速度vc取70m/min,则主轴转速为n=1000vc/(πd)=[1000×70/(3.14×40)]r/min=557r/min,转换手柄调整主轴转速到530r/min。

2)选择进给量。f取0.06~0.10mm/r。

3)用精车刀车ϕ40mm×55mm外圆至尺寸,用千分尺和游标卡尺测量尺寸,精车时加注切削液。目测或用表面粗糙度样板检测表面粗糙度值Ra3.2μm。

6.粗车ϕ32mm×20mm外圆

1)选择主轴转速。切削速度取50m/min,则主轴转速n=1000vc/(πd)=[1000×50/(3.14×32)]r/min=497r/min,转换手柄调整主轴转速为530r/min。

2)选择进给量。f取0.1~0.18mm/r。

3)在ϕ40mm外圆上从右至左长度为20mm处用车刀刻线。(https://www.xing528.com)

4)粗车ϕ32mm外圆,第一刀车至ϕ35mm,长度至刻线处;第二刀车至ϕ32.5mm,留精车余量0.5mm。

7.精车ϕ32mm×(20±0.2)mm外圆

1)主轴转速取n=530r/min,转换手柄调整主轴转速为530r/min。

2)进给量f取0.06~0.10mm/r。

3)用精车刀精车ϕ32mm×(20±0.2)mm外圆至尺寸,精车时加注切削液。用千分尺和游标卡尺测量尺寸,表面粗糙度值达到Ra3.2μm。

8.倒角C1

1)用外圆车刀倒角,使切削刃与外圆轴线成45°角。

2)移动床鞍至工件外圆与平面相交处,倒角C1。

9.检测工件

检测工件,质量合格后卸下工件。

10.操作注意事项

1)台阶平面和外圆相交处要清角,防止产生凹坑和出现小台阶。

2)台阶平面出现凹凸,其原因可能是车刀没有从里到外横向切削,或车刀装夹主偏角小于90°,或刀架、车刀、滑板等发生了移位。

3)多台阶工件长度的测量,应从一个基准面量起,防止产生累积误差。

4)为了保证工件质量,调头装夹时要垫铜皮,并找正。

【技能训练2】 成形面工件的车削

1.图样分析

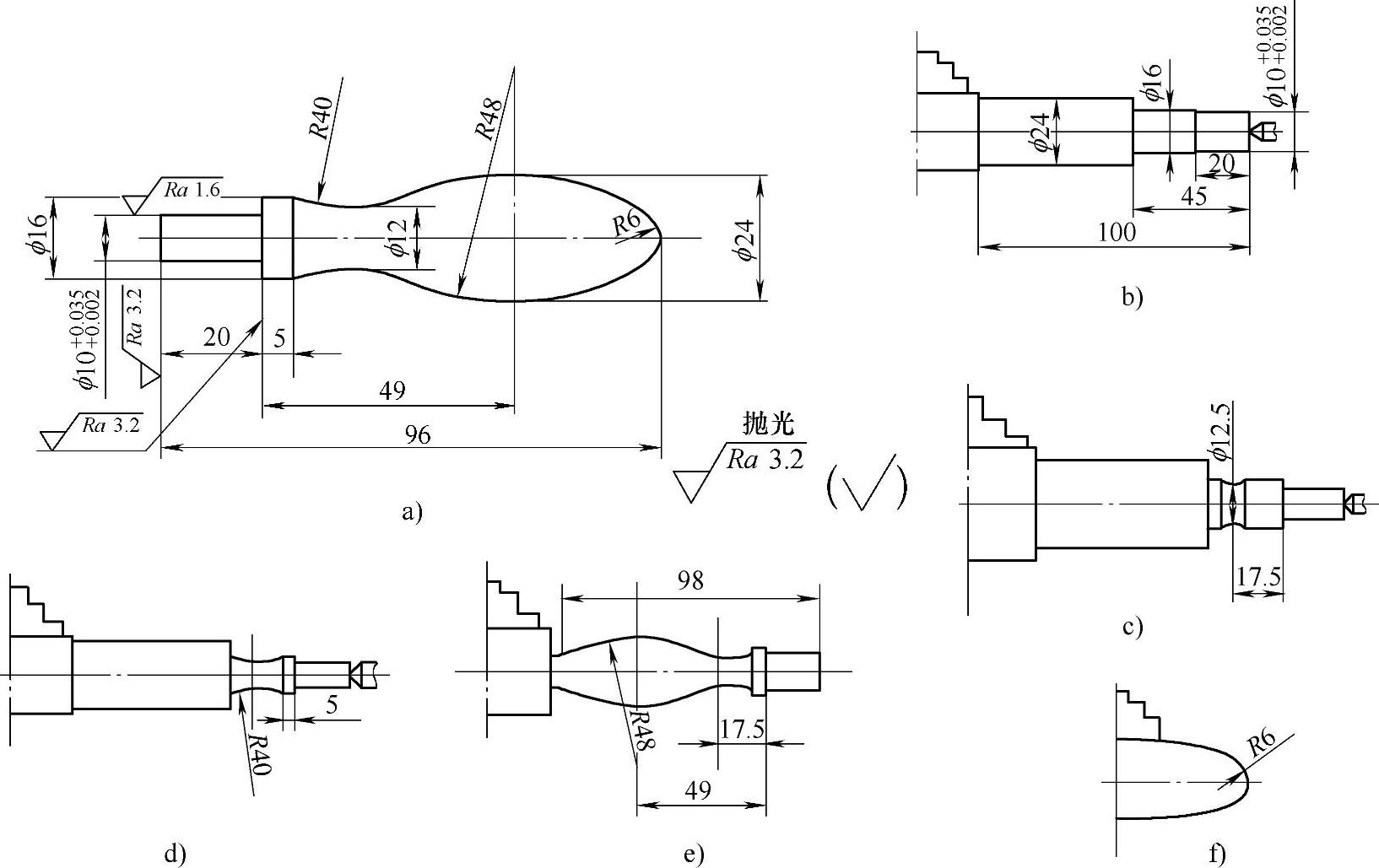

分析图4⁃42a所示工件的形状及技术要求。

图4⁃42 手柄的车削步骤

a)手柄零件图 b)车外圆 c)车定位槽 d)车R40mm圆弧面 e)车R48mm圆弧面 f)修整R6mm圆弧面

2.准备工作

1)刃磨车刀的主切削刃,使其呈圆弧形。

2)下料ϕ25mm×120mm,采用一夹一顶的方法装夹工件。

3.双手控制法车手柄的方法与步骤

1)车手柄外圆至尺寸ϕ24mm×55mm、ϕ16mm×25mm、 mm×20mm(各留精车余量0.2mm),并在R40mm、R48mm圆弧左右对称位置刻线痕,如图4⁃42b所示。

mm×20mm(各留精车余量0.2mm),并在R40mm、R48mm圆弧左右对称位置刻线痕,如图4⁃42b所示。

2)以ϕ16mm外圆端面为起点量17.5mm作为中心线,用小圆头车刀车ϕ12mm定位槽,如图4⁃42c所示。

3)从ϕ16mm外圆端面量起,在长5mm处起刀,用圆头车刀车出R40mm圆弧面,如图4⁃42d所示。

4)划出R48mm圆弧的中心刻痕,将成形车刀圆弧中心与工件圆弧中心对准。开动车床,移动中滑板车圆弧面,随着背吃刀量的增加,切削刃与成形面的接触面积也随之增大,这时要放慢切削速度。粗车R48mm圆弧面,手柄根部不要留得太小,以防尚未车完而折断,如图4⁃42e所示。

5)精车圆弧面R40mm、R48mm,连接处要光滑,边加工边用样板检查修整,最后用锉刀、砂布修整抛光,直至尺寸符合要求。

6)精车 2mm外圆,长20mm;精车ϕ16mm外圆。

2mm外圆,长20mm;精车ϕ16mm外圆。

7)用锉刀、砂布修整、抛光R40mm和R48mm圆弧面。

8)按总长尺寸加0.5mm的余量切断,切断时用手接住工件。

9)调头垫铜皮,装夹、找正,车R6mm圆弧面,如图4⁃42f所示,修整、抛光,总长符合96mm。

4.检验

用样板对圆弧面进行透光检验,合格后卸下工件。

5.操作注意事项

1)成形面形状误差较大的原因,是双手控制的配合速度不合适或成形车刀形状误差较大。应加强双手的配合练习,按样板磨好车刀。

2)精车时,采用直进法少量进给的方法,并可利用主轴的惯性将表面修光。

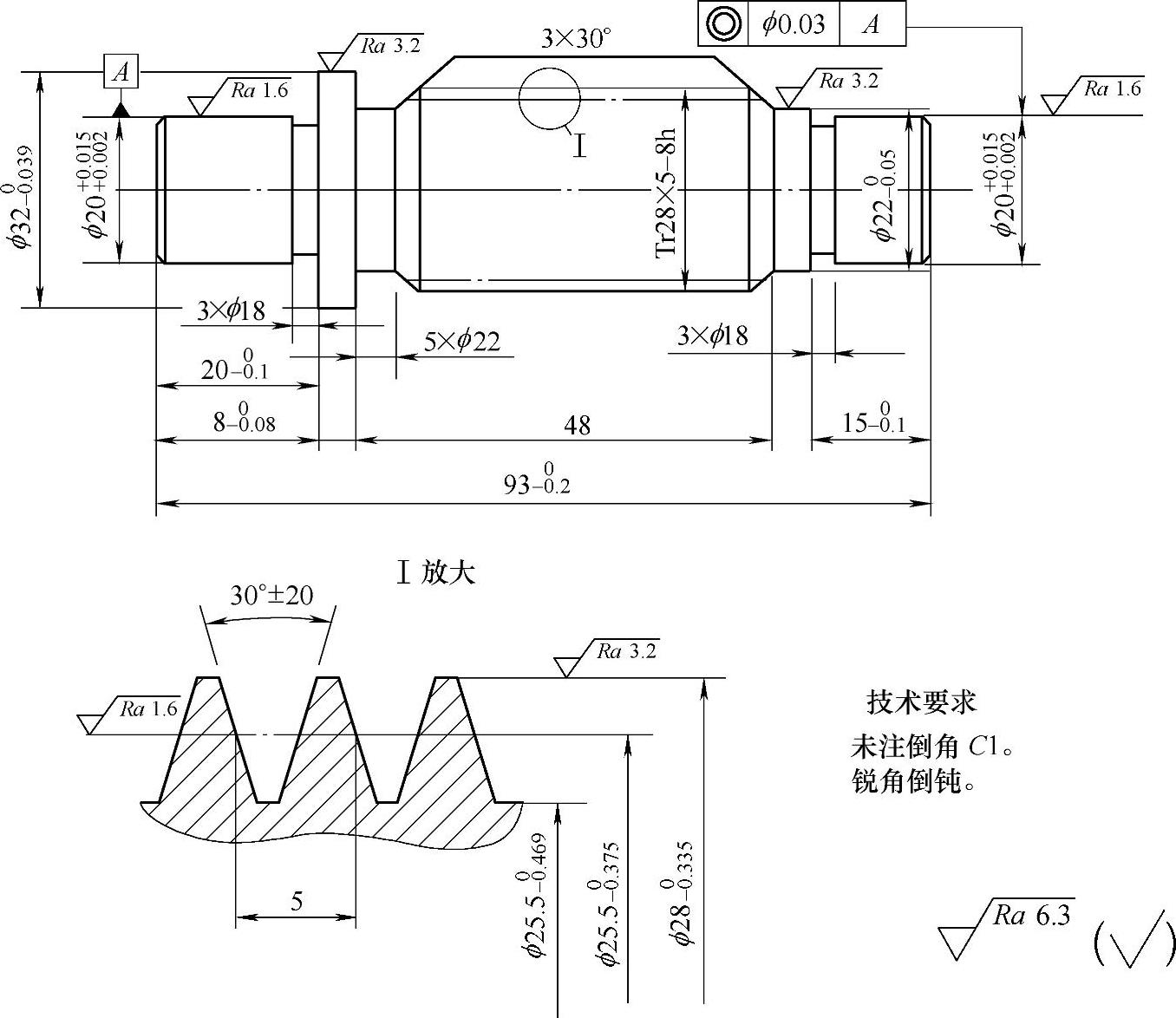

【技能训练3】 梯形螺杆轴的车削

1.图样分析

梯形螺杆轴如图4⁃43所示。

2.操作前的准备

(1)备料 材料为45钢棒料,下料尺寸为ϕ35mm×95mm。

(2)刀具 45°端面车刀、90°外圆车刀、车槽刀(刀体宽度不大于3mm)、梯形螺纹车刀及A3.15/6.70中心钻各一把,将车刀一一装夹在刀架上。

(3)工具和量具 0~150mm钢直尺、0~125mm游标卡尺、0~25mm和25~50mm外径千分尺、ϕ2.595mm量针、30°螺纹对刀样板、前顶尖、回转顶尖、鸡心夹头、表面粗糙度样板(车削)各一把(支或套)。

3.操作步骤

1)夹持毛坯外圆,伸出35mm左右,找正夹紧,用端面车刀车平端面,钻中心孔A3.15/6.70,用外圆车刀车削ϕ30mm×18mm的工艺台阶。

2)工件调头,找正夹紧,车平端面,精车总长度至93-00.2mm;钻中心孔A3.15/6.70。

3)夹持ϕ30mm工艺台阶,采用一夹一顶的装夹方法,用外圆车刀通车毛坯至ϕ33mm;继续从右端进给,粗车Tr28外圆至ϕ29mm,长度为67.5mm;粗车ϕ22mm外圆至ϕ23mm,长度为19.5mm;粗车右端ϕ20mm外圆至ϕ21mm,长度为14.5mm。

4)调头夹持ϕ21mm外圆,采用一夹一顶方法装夹,粗车左端ϕ20mm外圆至ϕ21mm,长度为19.5mm。

5)重新安装工件,采用双顶尖装夹,精车左端ϕ20++00..000152mm外圆至合格,长度为20-00.1mm;精车ϕ32-00.039mm外圆至合格;车槽3mm×ϕ18mm;倒角C1。

图4⁃43 梯形螺杆轴

6)工件调头,继续用双顶尖装夹,精车右端ϕ20++00..000152mm外圆,长度为15-00.1mm;继续精车ϕ22-00.05mm外圆,长度为5mm;精车梯形螺纹大径ϕ28-00.335mm,长度为48mm,同时控制ϕ32-00.039mm圆柱的长度为8-00.08mm。

7)用车槽刀车槽3mm×ϕ18mm和5mm×ϕ22mm;用45°端面车刀倒角3×30°和C1;锐角倒钝。

8)使用梯形螺纹车刀和车槽刀,粗车和精车Tr28×5—8h梯形螺纹至技术要求。

4.操作注意事项

1)车削之前一定要先检验螺纹导程。

2)加工大模数蜗杆时,应尽量缩短工件的支承长度,提高工件的夹装刚性。

3)精加工时,可使用两顶尖夹装,以保证同轴度和工件精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。