1.刀架极限位置检查

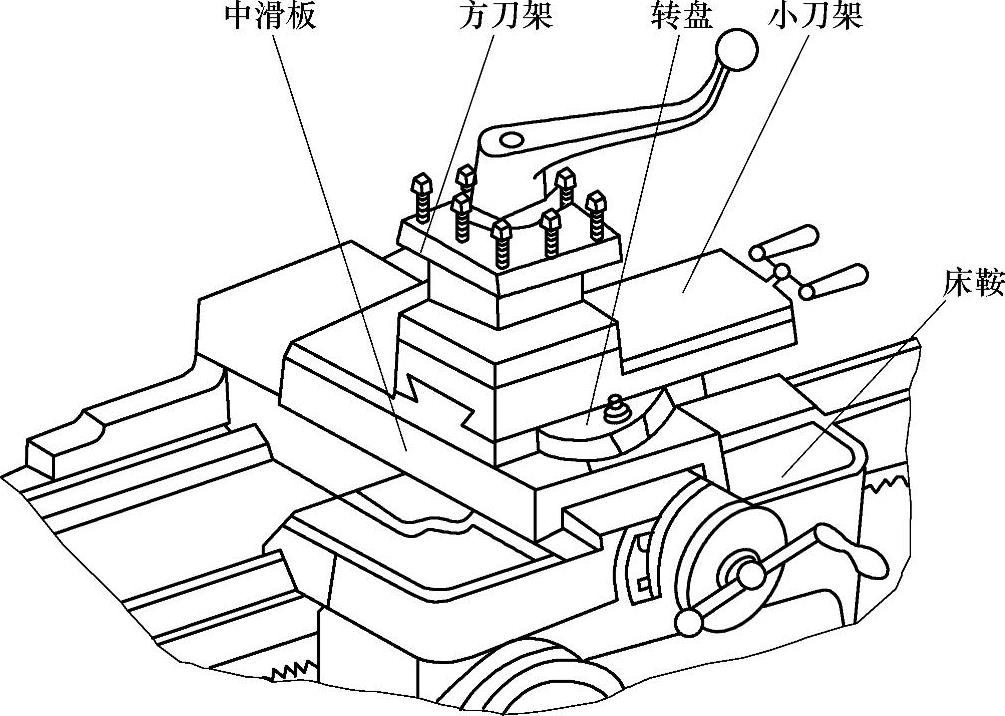

刀架由床鞍(又称大滑板)、中滑板(又称横刀架)、转盘、小刀架(又称小滑板)和方刀架组成,如图4⁃15所示,用来夹持车刀并使其作纵向、横向或斜向进给运动。

床鞍与溜板箱相连,带动车刀沿床身导轨作纵向移动。切削前,要检查床鞍的极限位置。移动床鞍,在保证车刀通过工件被切削长度的前提下,正向进给时床鞍不与主轴箱相碰,反向退刀时床鞍不与尾座相碰。

中滑板沿床鞍上面的导轨作横向移动。正向进给时,要确保方刀架前侧平面不超过主轴轴线,以防中滑板丝杠与螺母脱开;反向进给时,不能与刻度盘等凸台相碰。

转盘用螺栓与中滑板紧固在一起。松开螺母,转盘可在水平面内扳转任意角度。

小刀架沿转盘上面的导轨作短距离移动。将转盘扳转某一角度后,小刀架便可带动车刀作相应的斜向移动,以便车削圆锥。小刀架的行程是有限的,车削圆锥时要保证被切削长度在行程之内,同时要确定好小刀架的极限位置。

方刀架用于夹持刀具,可同时安装四把车刀。松开锁紧手柄即可转位换刀,锁紧手柄后即可使用。

图4⁃15 刀架的组成

2.试切的方法与步骤

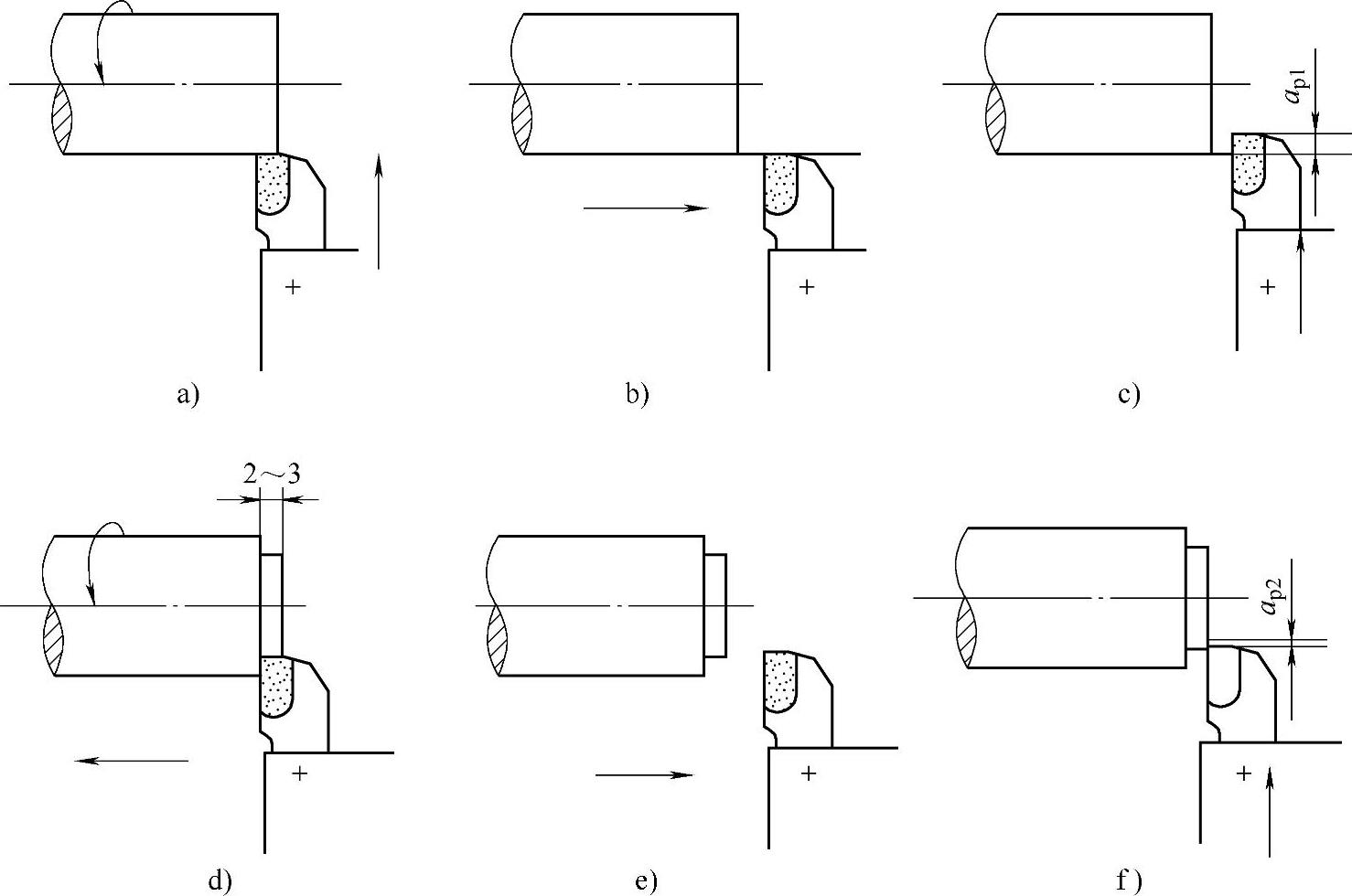

车削开始前应试切,以确定背吃刀量,然后合上自动进给手柄进行切削。背吃刀量可通过中滑板丝杠上的刻度盘进行调整。刻度盘每转动一小格,车刀横向移动0.02mm。例如,若要求背吃刀量ap=0.4mm,则刻度盘应转过的格数N=0.4mm/0.02mm=20格。由于丝杠与螺母之间有间隙,当手柄转过头或试切后发现尺寸不合适而需要退刀后重新切入时,应将刻度盘手柄反转一圈以上再顺转至所需刻度值上。这样可消除丝杠螺母的间隙误差,保证背吃刀量的准确。现以车削外圆为例,说明试切的方法与步骤(图4⁃16)。

1)起动车床,移动床鞍与中滑板,使车刀刀尖与工件表面接触(图4⁃16a),并记下中滑板刻度。

2)中滑板不动,移动床鞍,退出车刀,离开工件端面2~5mm(图4⁃16b)。

3)按选定的背吃刀量,摇动中滑板手柄作横向进给(图4⁃16c)。

4)移动床鞍,试切,长度为2~3mm(图4⁃16d)。

5)中滑板手柄不动,向右退出车刀,停车,测量工件尺寸(图4⁃16e)。

6)根据测量结果调整背吃刀量ap2(图4⁃16f),进行第二次试切。如经测量尺寸正确,即可进刀车削;若不符合要求,则需再调整背吃刀量,进行试切。只有在试切尺寸合格后,才能进行车削。

(https://www.xing528.com)

(https://www.xing528.com)

图4⁃16 试切的方法与步骤

3.粗车与精车

车削零件时往往需要多次进给,甚至多次装夹,才能完成加工。为了提高生产率,保证加工质量,生产中常把车削加工分为粗车和精车。

(1)粗车 粗车的目的是尽快从工件上切去大部分加工余量,使工件尽可能接近最后的形状和尺寸。粗车要给精车留有合适的加工余量,而精度和表面粗糙度则要求较低。粗车后尺寸公差等级一般为IT14~IT11,表面粗糙度值一般为Ra12.5~6.3μm。

实践证明,加大背吃刀量不仅可提高生产率,而且对车刀的使用寿命影响不大。因此,粗车时要优先选用较大的背吃刀量;其次,应尽可能适当加大进给量;最后,选用中等或偏低的切削速度。

使用硬质合金车刀粗车时,切削用量的选用范围如下:背吃刀量ap取2~4mm;进给量f取0.15~0.4mm/r;切削速度v因工件材料不同而略有不同,车削钢件时取0.8~1.2m/s,车削铸铁件时取0.7~1.0m/s。

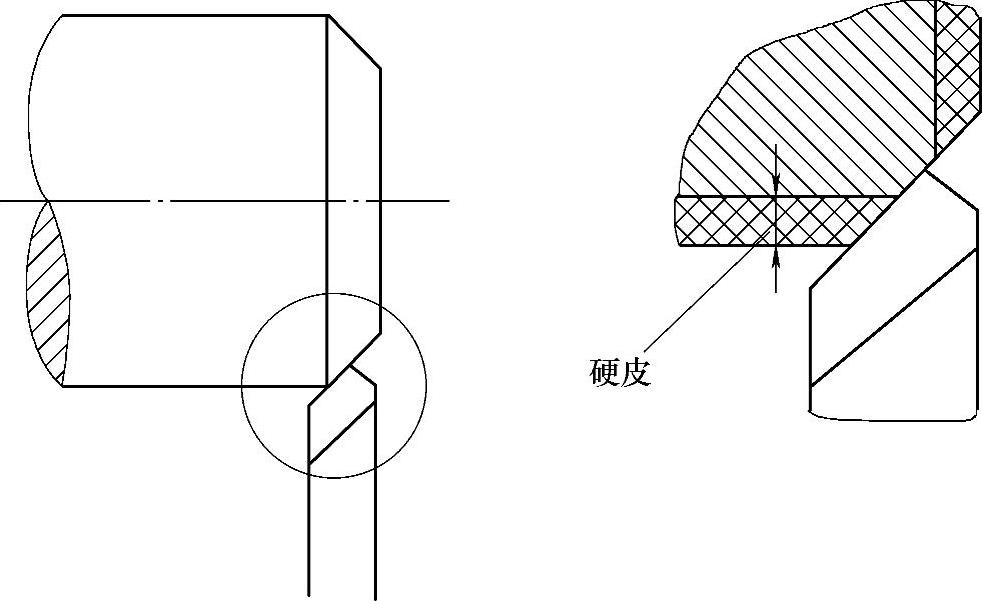

粗车铸铁件时,因工件表面有硬皮,若背吃刀量太小,则刀尖容易被硬皮碰坏或加剧磨损。因此,第一刀的背吃刀量应大于硬皮厚度,如图4⁃17所示。

图4⁃17 粗车铸铁件的背吃刀量

(2)精车 粗车给精车留的加工余量一般为0.5~2mm。精车的目的是保证零件的尺寸精度和表面粗糙度等要求,尺寸公差等级可达IT8~IT7,表面粗糙度值可达Ra1.6μm。

精车时,完全靠刻度盘确定背吃刀量来保证工件尺寸精度是不够的,因为刻度盘和丝杠的螺距均有误差,往往不能满足精车的要求,必须采用试切法来保证工件精车的尺寸精度。

精车的另一个突出问题是保证加工的表面粗糙度要求,主要措施有以下几点:

1)采用较小的副偏角κr′或将刀尖磨出小圆弧。

2)选用较大的前角γo,并用油石把车刀的前面和后面打磨得光一些。

3)合理选择切削用量。车削钢件时采用较高的切削速度(1.7m/s以上)或较低的切削速度(0.01m/s以下)都可获得较小的Ra值,选用较小的背吃刀量对减小Ra值有利。采用较小的进给量可使残留面积减小,有利于减小Ra值。精车的切削用量选择范围如下:背吃刀量ap取0.3~0.5mm(高速精车)或0.05~0.1mm(低速精车);进给量f取0.05~0.2mm/r;用硬质合金车刀高速精车钢件时,切削速度v取1.7~3.3m/s,精车铸铁件时取0.8m/s。

4)合理使用切削液。低速精车钢件时使用乳化液,低速精车铸铁件时常用煤油。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。