1.教学目的

1)合理选择刀具,避免发生刀具干涉。

2)掌握零件内外轮廓的编程方法。

3)会进行加工工艺分析,制定正确合理的加工方案。

2.实训内容

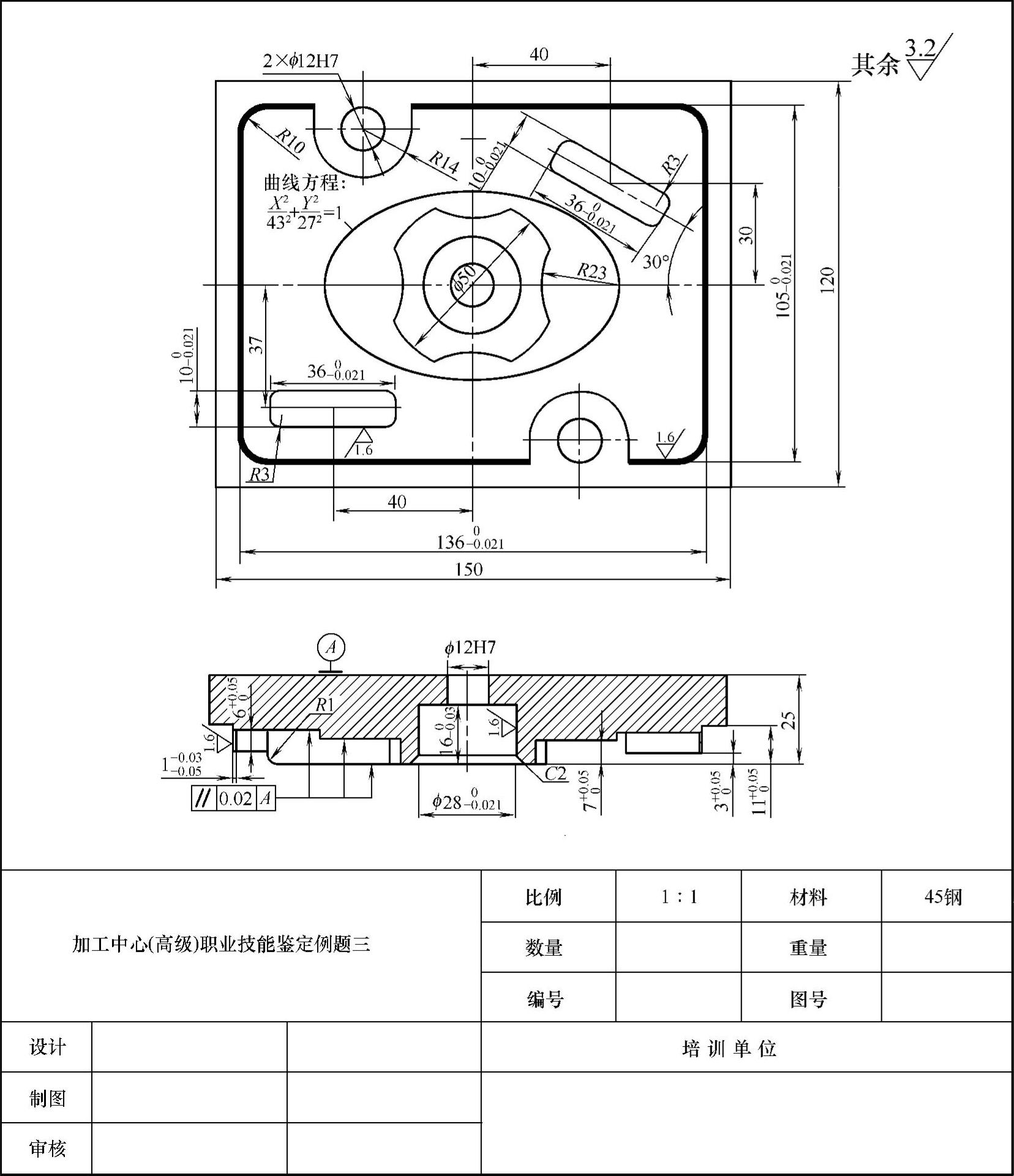

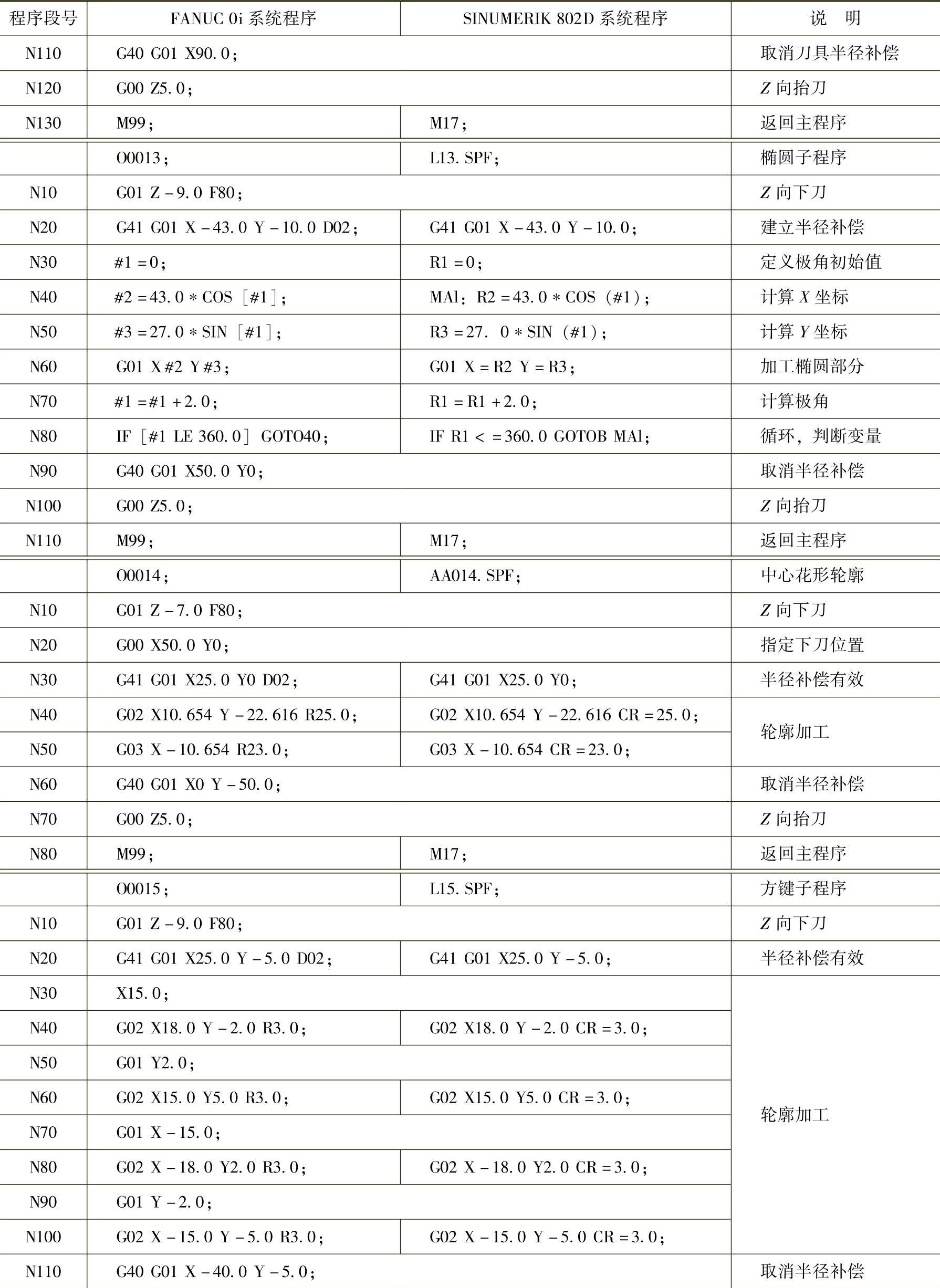

请编写如图8-12所示零件的加工程序并在加工中心上进行加工。毛坯尺寸为150mm×120mm×25mm,材料为45钢,六面为已加工表面。

(1)零件图(见图8-12)

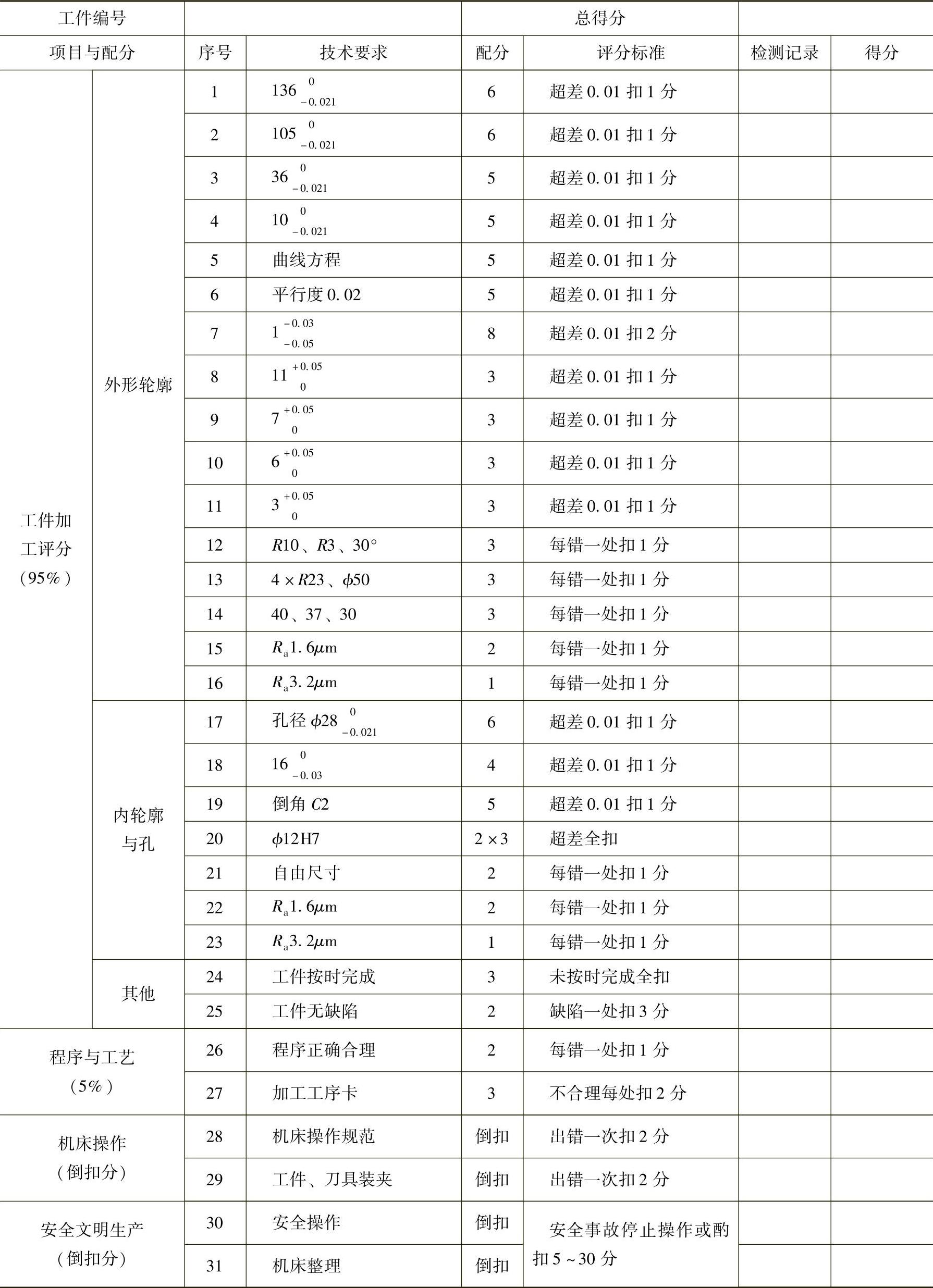

(2)评分表(见表8-20)

图8-12 加工中心高级工强化训练例题(三)

表8-20 高级工强化训练例题(三)评分表

3.加工工艺与知识积累

(1)刀具干涉 工艺上为保证加工效率,往往是尽量选用大直径刀具,刀具直径越大,则发生干涉的概率就越高,故在加工中应避免刀具干涉,合理选择刀具。

本例题为避免加工内轮廓时发生干涉现象,故选用直径较小的ϕ8mm刀具。小直径的刀具强度低、刚性差,使用时应充分考虑这些因素,以便采取适当的措施。

(2)工艺分析 每一个工件的加工工艺方案,都是根据工件的类型、具体加工内容以及给定的约束条件进行综合分析后确立的。具体的加工方案分析如下:

1)轮廓136×105的薄壁外轮廓采用ϕ16的刀具进行铣削,编制其中的1/2部分程序,采用坐标旋转指令,可使程序编制变得简单。

2)凸键程序的编写可将G52(TRANS)指令和旋转指令相结合,使程序编制变得简单。

3)对于花形轮廓,使用系统的旋转功能,编制其中的1/4轮廓程序,采用坐标旋转指令,加工其余轮廓,可节省编程时间和程序输入时间。(https://www.xing528.com)

4)特殊功能的掌握:椭圆曲线的加工从θ=0开始,将椭圆轮廓分成180段线段(每段线段对应θ角增加2°),每个循环切削一段,当θ大于360°时切削结束。C2倒角可采用宏程序编制,也可采用宏程序与G10相结合来完成编程工作。

5)工件坐标系原点(编程原点)选择在工件上表面对称中心处。

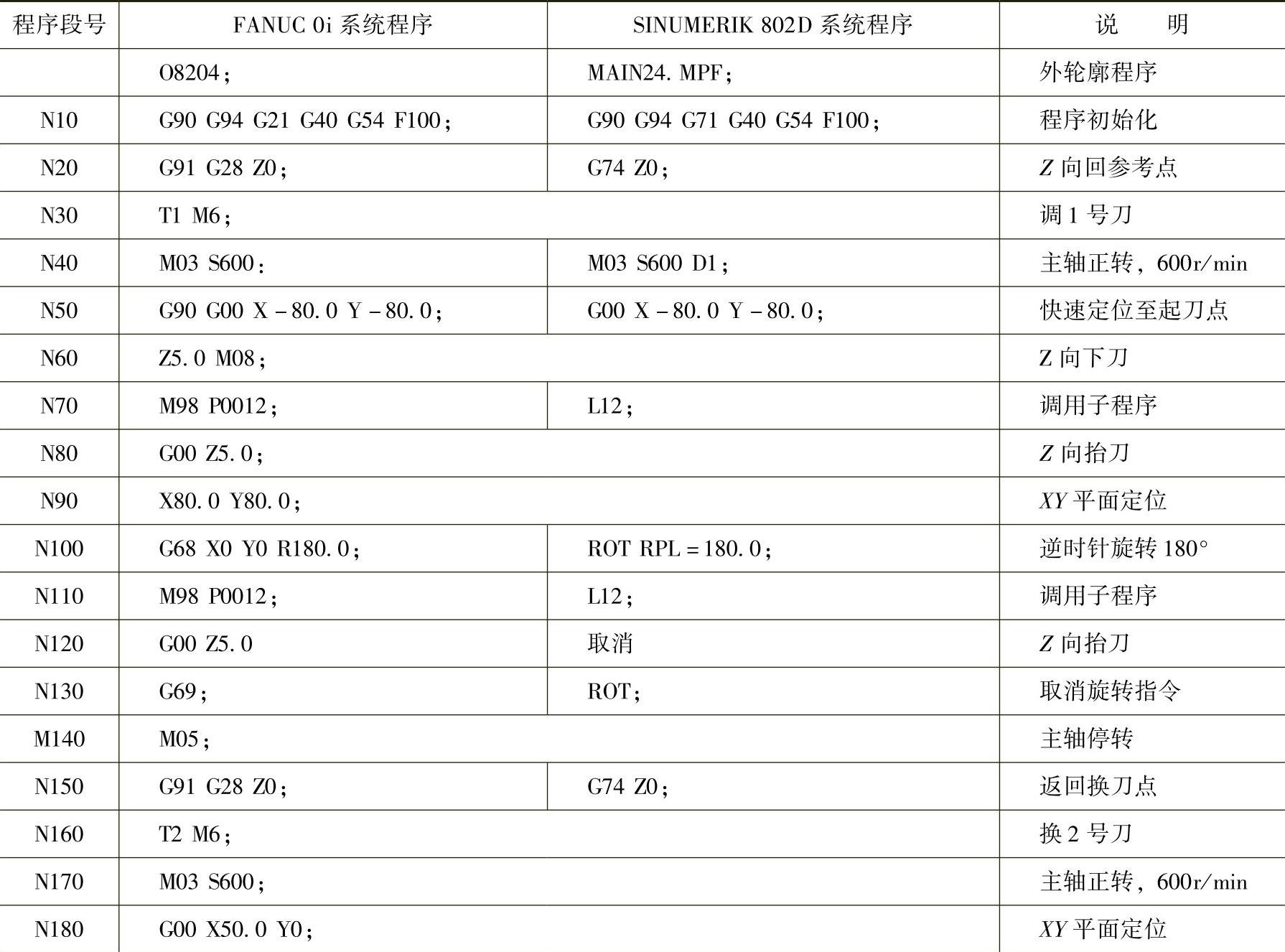

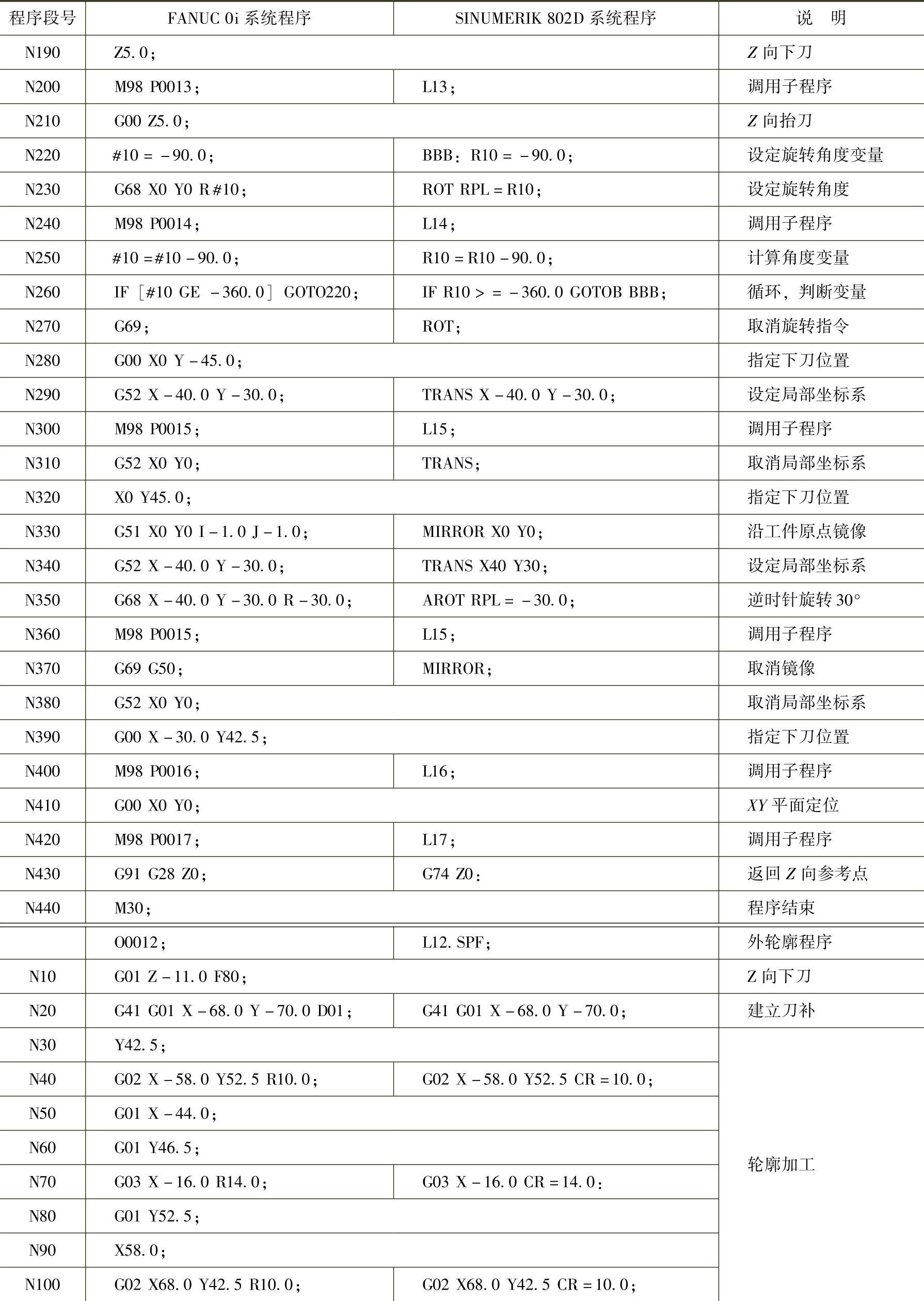

4.程序编制

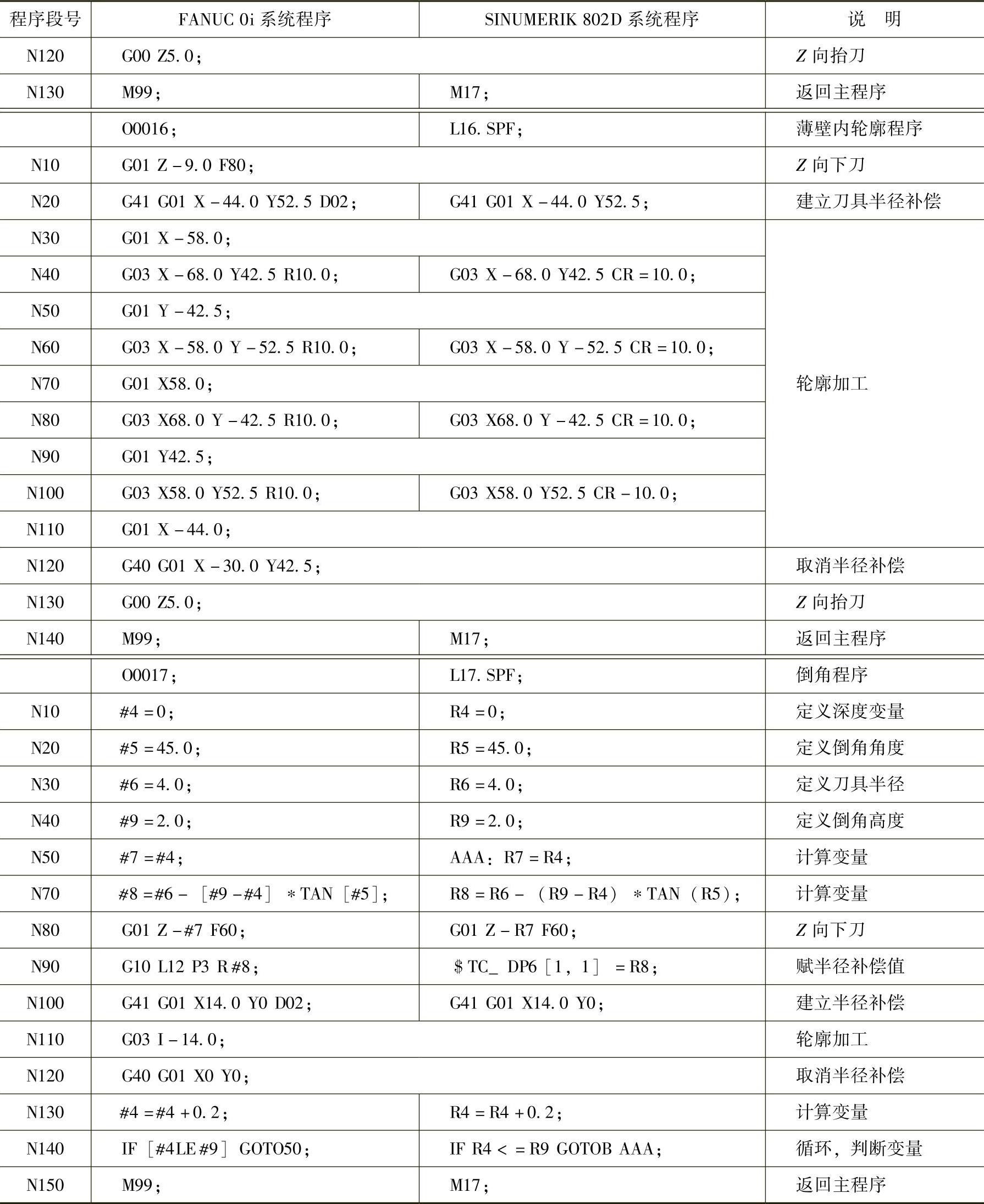

加工程序及其说明见表8-21。

表8-21 高级工职业技能鉴定例题(三)参考程序

(续)

(续)

(续)

5.实训小结

刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便,刚性好,耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。

生产中,平面零件周边轮廓的加工,常采用立铣刀;铣削平面时,应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀;加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。

在进行自由曲面加工时,球头刀具的端部切削速度为零。因此,为保证加工精度,切削行距一般取得很紧密,故球头常用于曲面的精加工。而平头刀具在表面加工质量和切削效率方面都优于球头刀。因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。

另外,刀具的耐用度和精度与刀具价格关系极大,必须引起注意的是,在大多数情况下,选择好的刀具虽然增加了刀具成本,但由此带来的加工质量和加工效率的提高,则可以使整个加工成本大大降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。