1.教学目的

1)掌握椭圆拔模加工。

2)掌握零件内外轮廓的编程方法。

3)会进行加工工艺分析,制定正确合理的加工方案。

2.实训内容

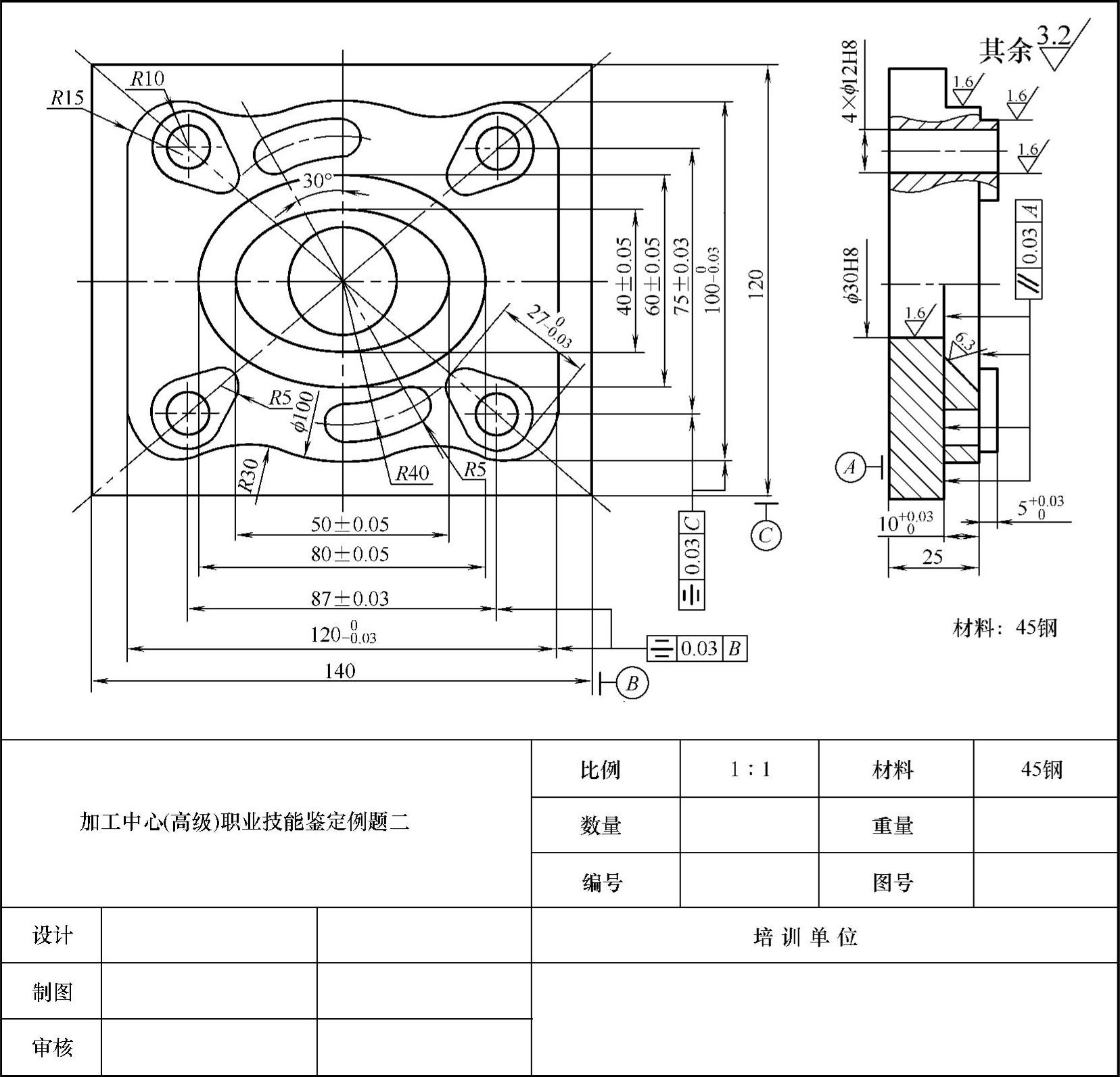

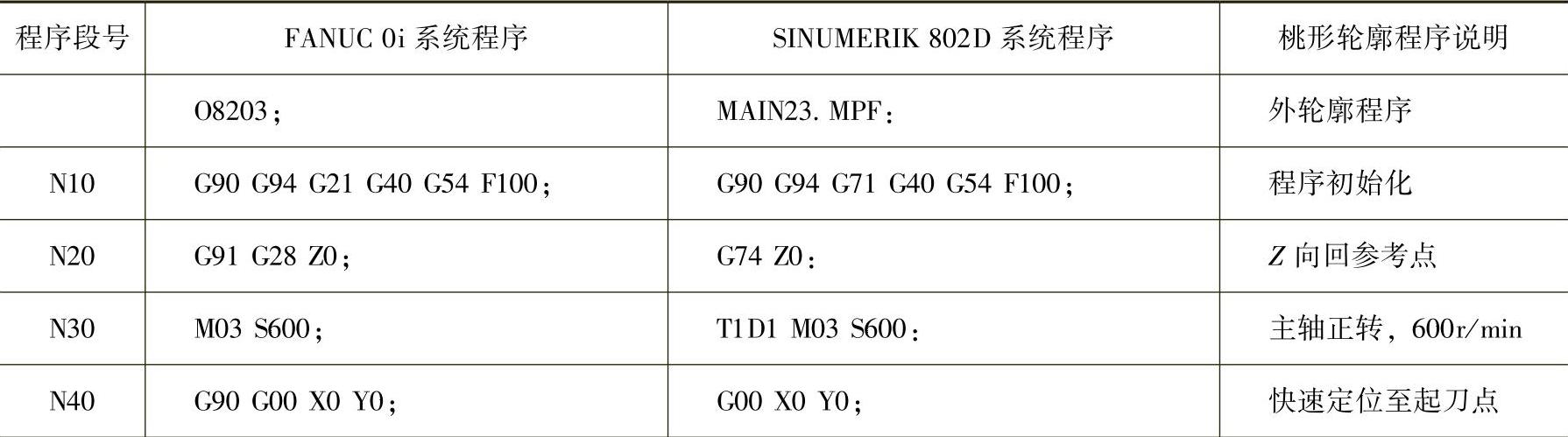

请编写如图8-10所示零件的加工程序并在加工中心上加工出该零件。毛坯尺寸为140mm×120mm×30mm,材料为45钢,六面为已加工表面。

(1)零件图(见图8-10)

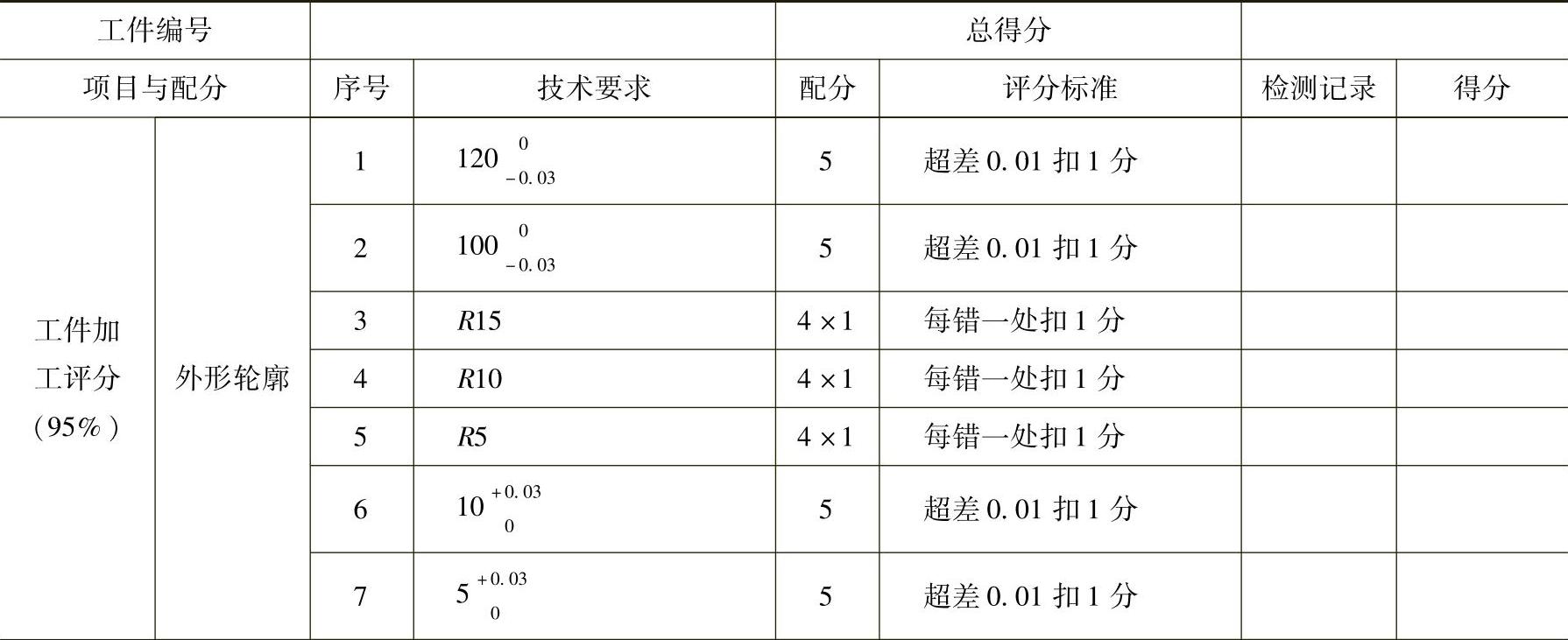

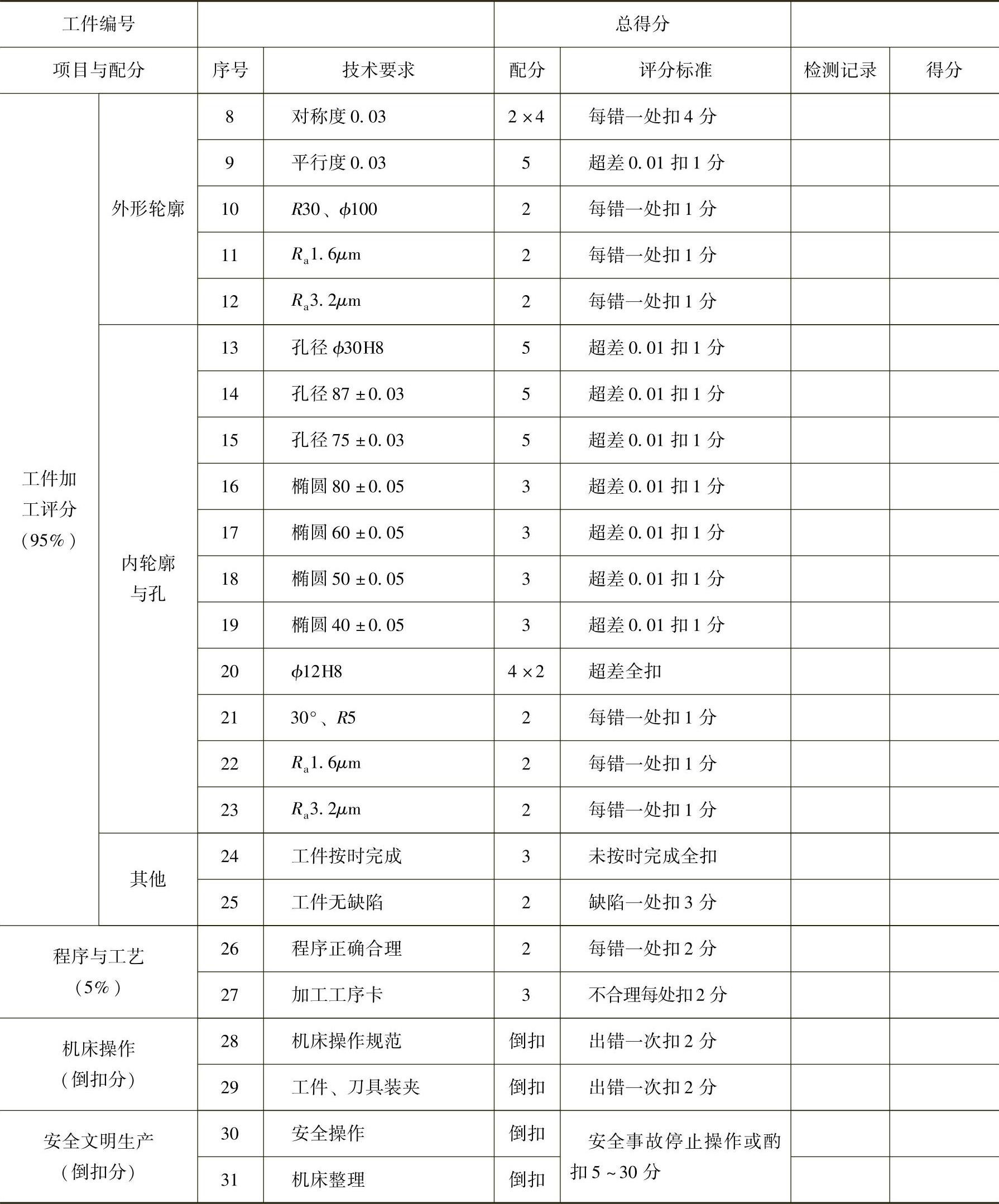

(2)评分表(见表8-18)

图8-10 加工中心高级工强化训练例题(二)

表8-18 高级工强化训练例题(二)评分表

(续)

3.加工工艺与知识积累

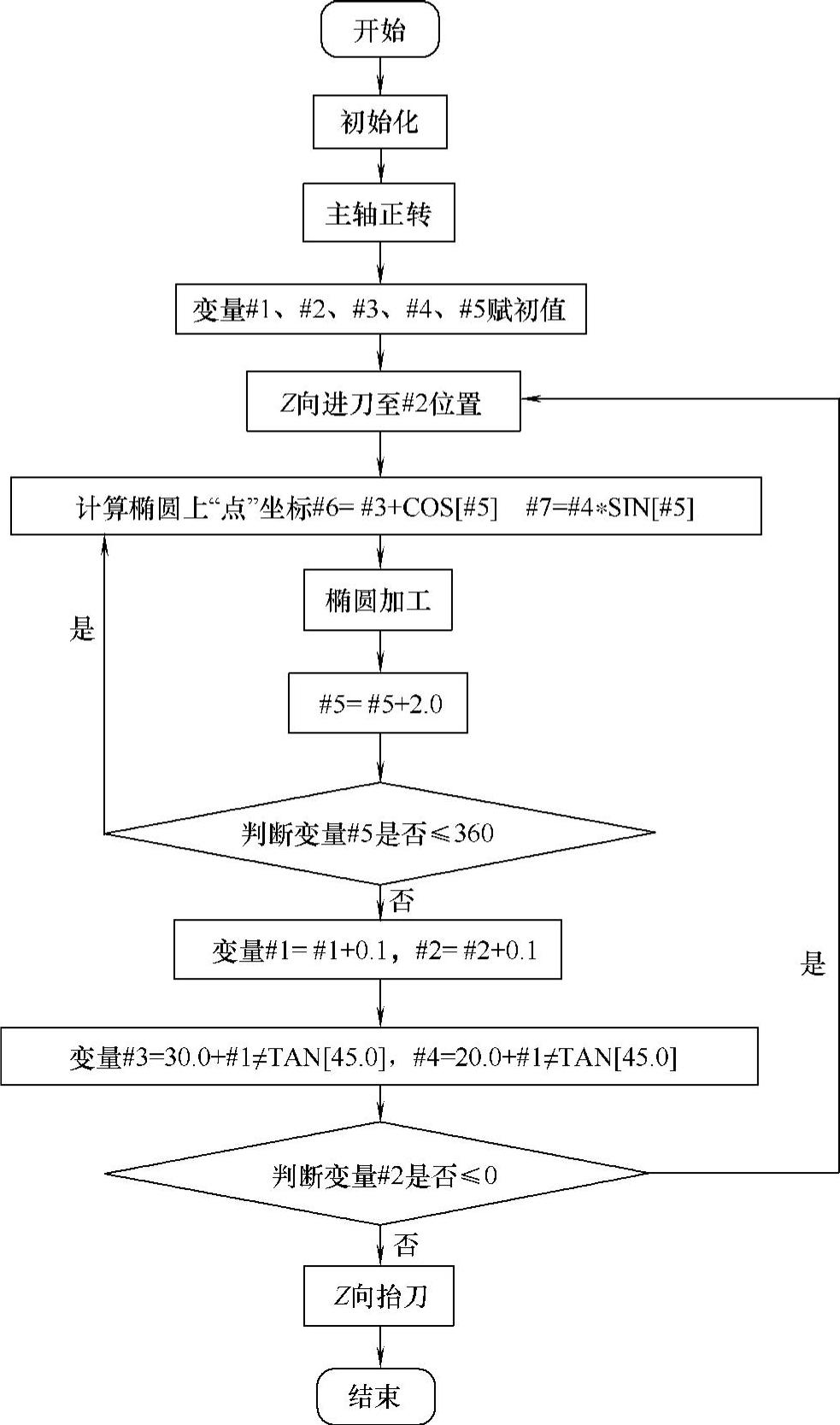

(1)椭圆拔模加工

1)分析图形特征。本题中型腔为椭圆锥台,用垂直于Z轴的平面与之相截则每一个截面都是椭圆,只是每层椭圆的长、短轴不一样。

2)建立数学模型。椭圆的参数方程为X=acosθ,Y=bsinθ。关键是找出每个截面上椭圆的长、短轴,根据图8-10可知椭圆的长、短轴呈线性变化。因此可知在椭圆Z方向每上升0.1mm,椭圆长、短轴分别增加0.1mm。(https://www.xing528.com)

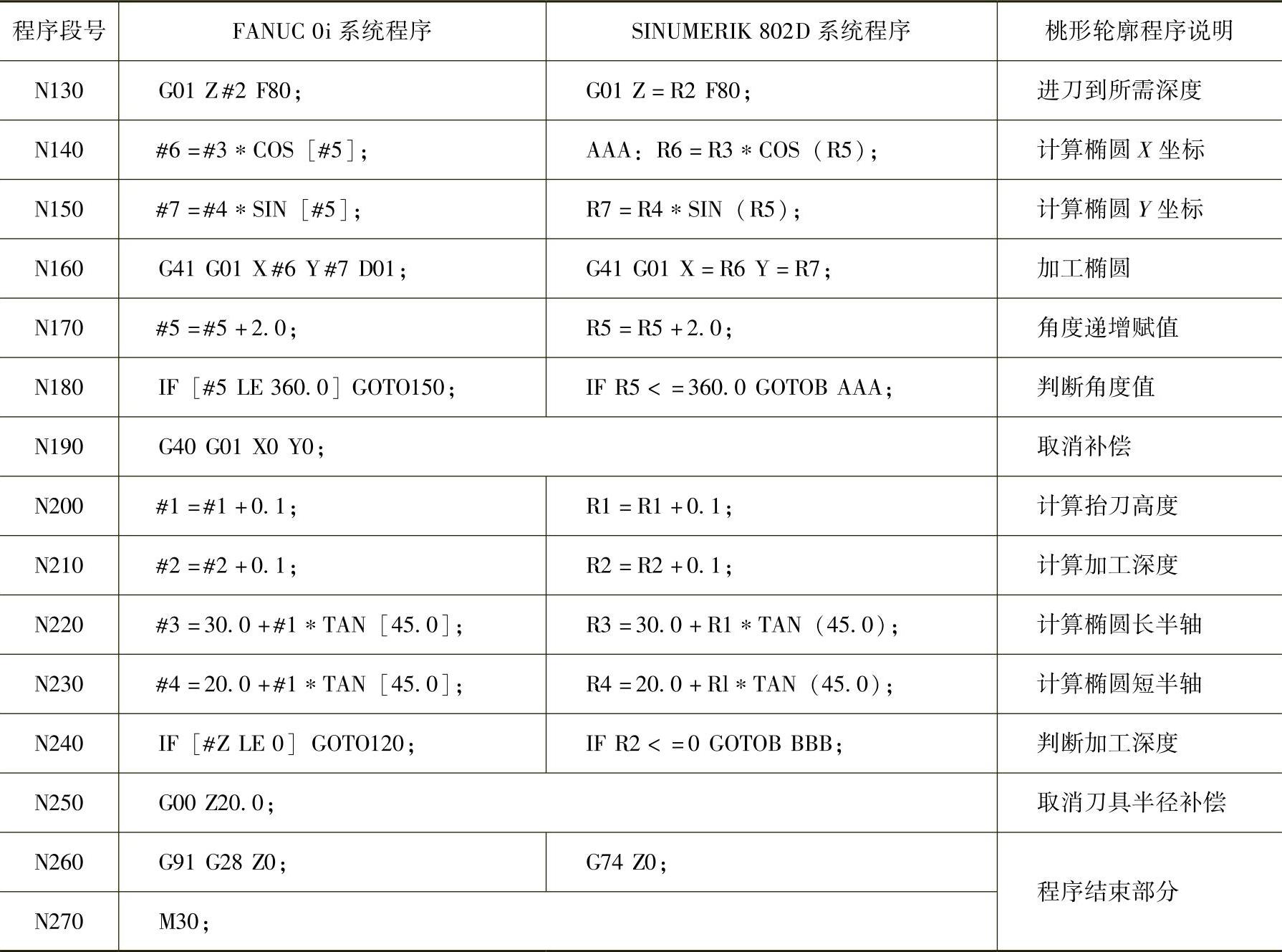

3)确定变量和程序出口。设层高Z为自变量,在每一个层高均完成一个椭圆的加工,当Z到达0时跳出循环;椭圆加工设极角为自变量,0°≤θ≤360°,当θ=360°时跳出循环。

4)宏程序流程图。如图8-11所示。

(2)工艺分析 零件的加工内容为:外轮廓;桃形凸台;椭圆型腔;两个腰形键槽;ϕ30mm中心通孔,四个ϕ12mm的孔。

加工腰形键槽,可选择ϕ7.8的钻头打预钻孔后,采用ϕ10的铣刀直接进行加工,采用预钻孔的优点是使编程简单,缺点是由于钻头不能为平底,对垂直下刀有一定的影响。对于四个桃形凸台,可将其中一个编成一个子程序,利用坐标转换指令进行加工,如镜像指令可有效地简化程序。为提高加工效率,应尽量选用大直径刀具,但刀具直径大容易发生干涉,需根据实际加工空间确定所需的刀具直径。

(3)工件坐标系原点 工件坐标系原点(编程原点)选择在工件上表面几何中心处。

4.程序编制

加工程序及其说明见表8-19。

图8-11 宏程序流程图

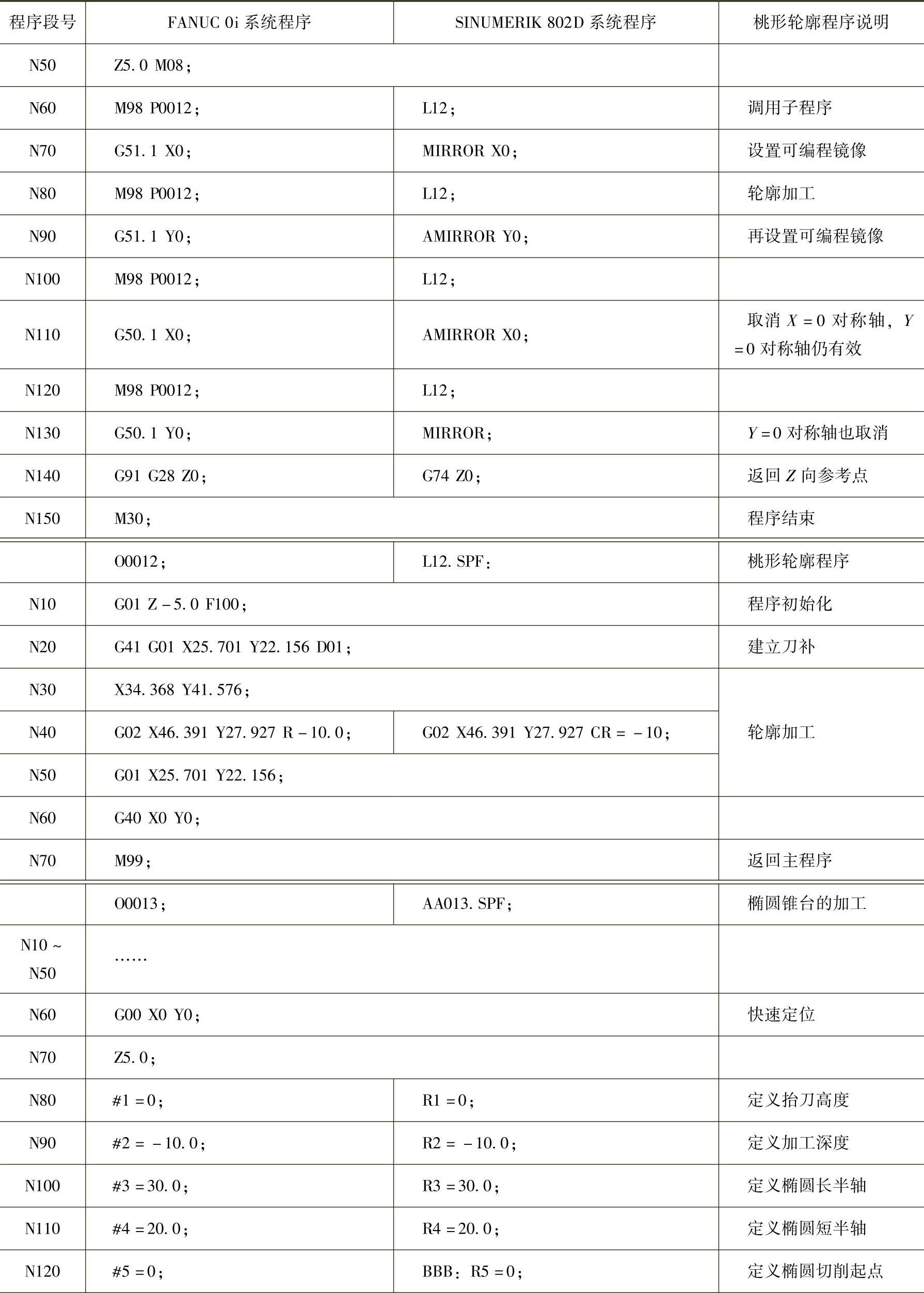

表8-19 高级工职业技能鉴定例题(二)参考程序

(续)

(续)

5.实训小结

机械加工工艺是复杂多样的。对于任意一个具体的工件,往往可用多种加工方法来实现。由于影响加工性能的因素非常多,不能泛泛地评估哪一种加工方法最好,只能在一个特定的环境中,按图样要求来评定某一种方案的优劣。优化的加工工艺能够实现高切削效率,节省资源,降低生产成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。