1.教学目的

1)掌握球头刀的使用。

2)掌握坐标转换指令的使用。

3)掌握孔加工方法及其编程方法。

4)会进行加工工艺分析,制定正确合理的加工方案。

2.实训内容

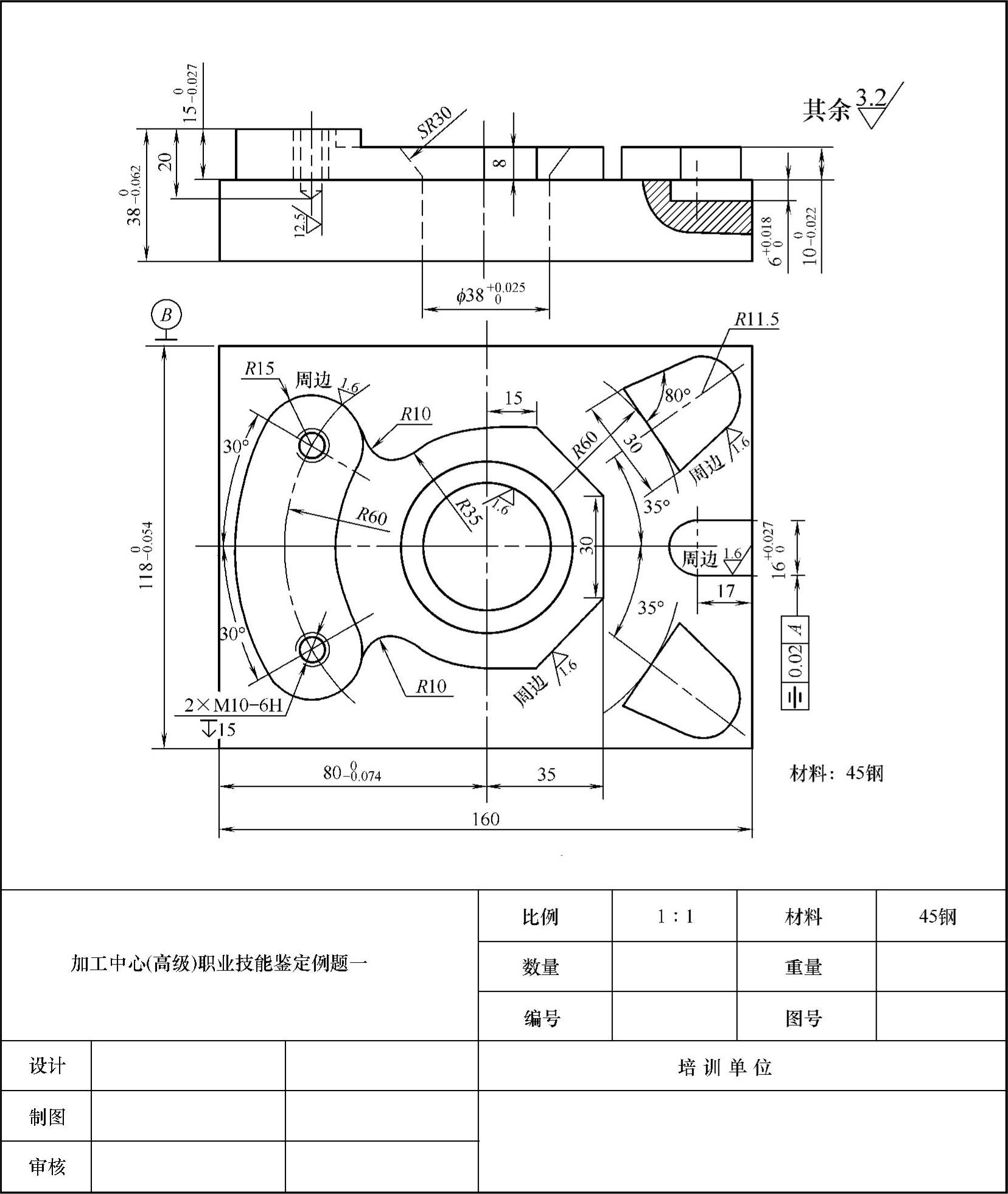

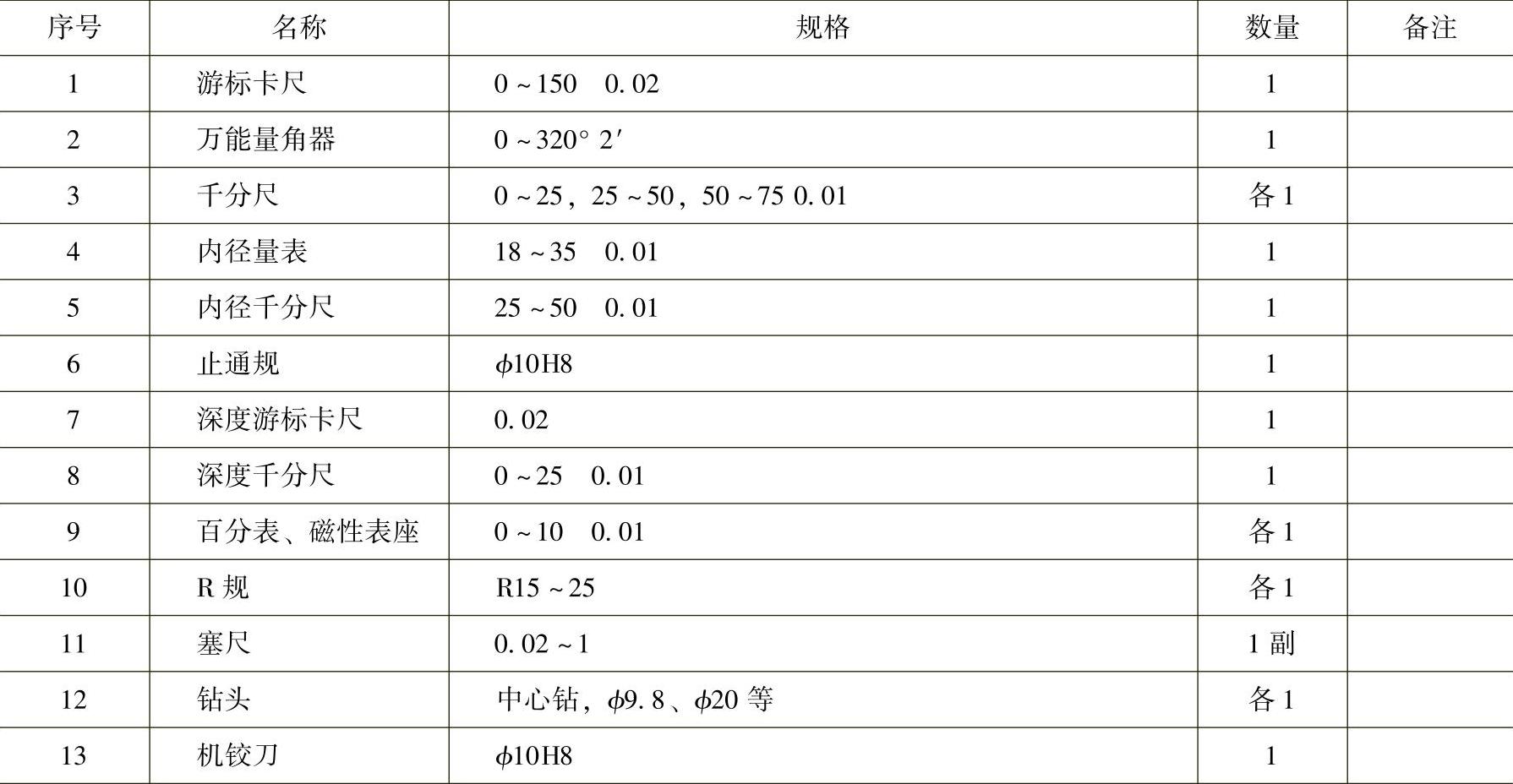

请编写如图8-8所示零件的加工程序并在加工中心上加工出该零件。毛坯尺寸为180mm×118mm×40mm,材料为45钢,六面为已加工表面。

(1)零件图(见图8-8)

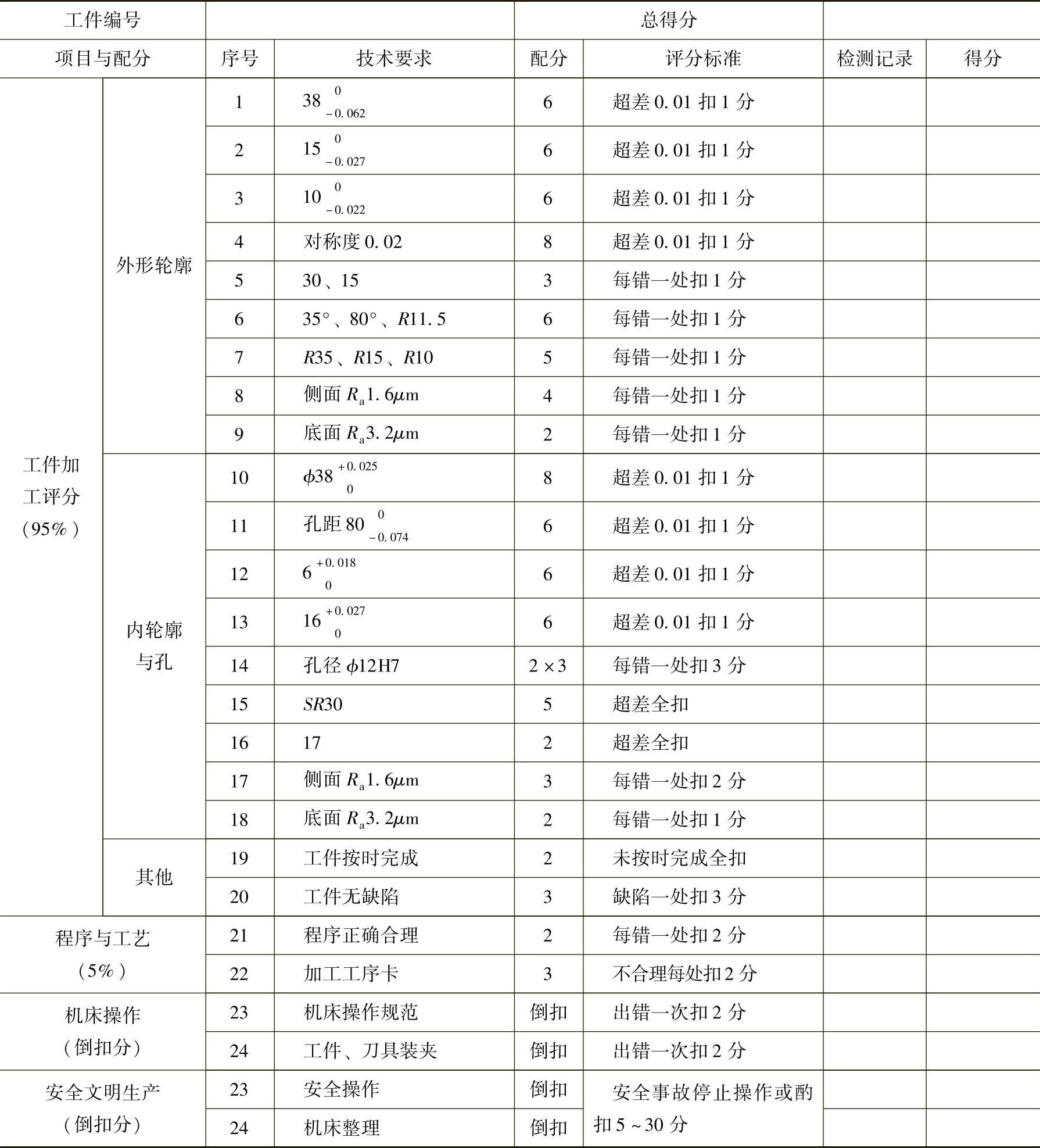

(2)评分表(见表8-14)

图8-8 加工中心高级工强化训练例题(一)

表8-14 高级工强化训练例题(一)评分表

3.加工工艺与知识积累

(1)球头刀的使用 加工三维曲面轮廓(特别是凹轮廓)时,一般用球头刀来进行切削。在切削过程中,当刀具在曲面轮廓的不同位置时,是刀具球头的不同点切削成型工件的曲面轮廓,所以用球头中心坐标来编程很方便。

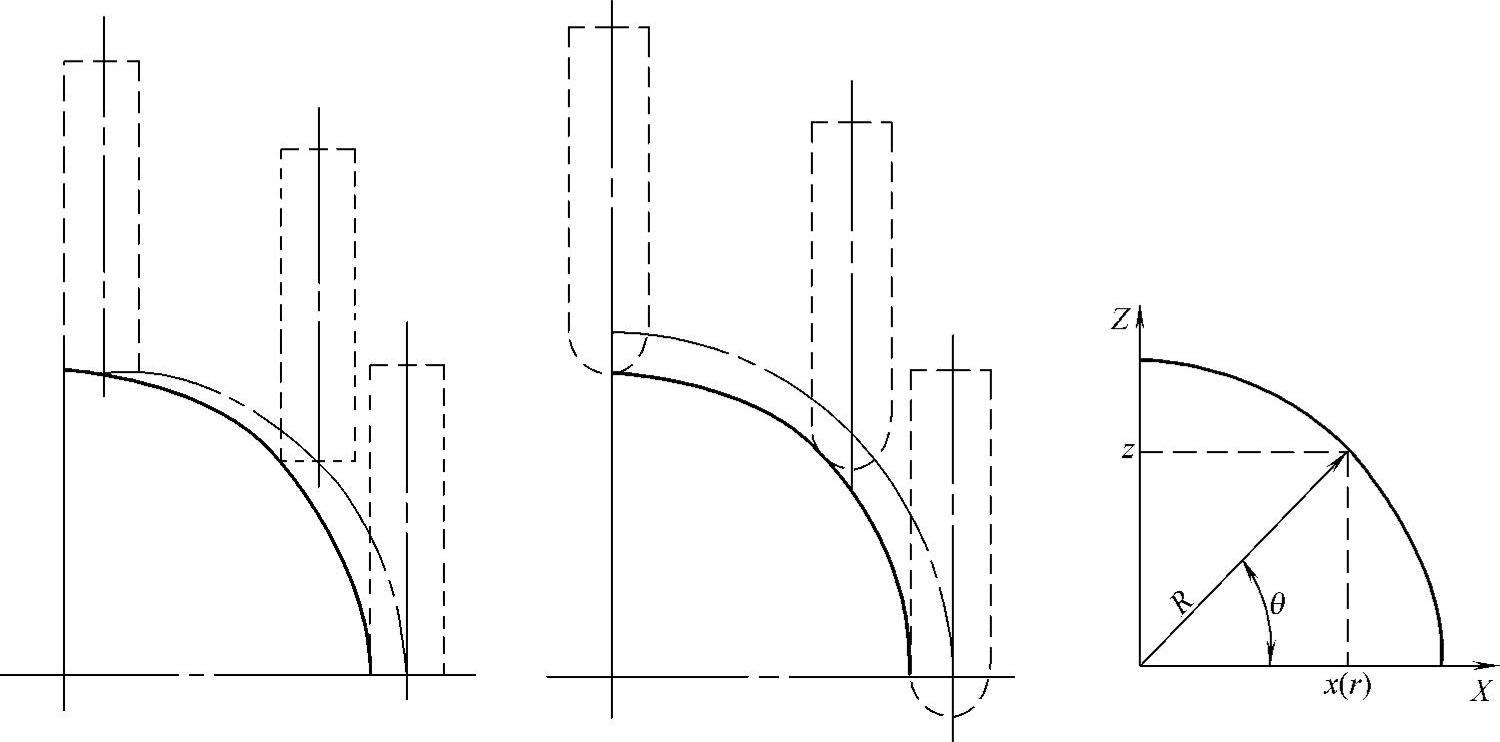

如凸球面加工的进给路线在进刀控制上有从上向下进刀和从下向上进刀两种,一般应使用从下向上进刀来完成加工。此时主要利用铣刀侧刃切削,表面质量较好,端刃磨损较小,同时切削力将刀具向欠切方向推,有利于控制加工尺寸。

进刀点的计算方法如下:

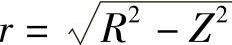

1)根据允许的加工误差和表面粗糙度,确定合理的Z向进刀量,再根据给定加工深度Z,计算加工圆的半径,即 。此算法走刀次数较多。

。此算法走刀次数较多。

2)根据允许的加工误差和表面粗糙度,确定两相邻进刀点相对球心的角度增量,再根据角度计算进刀点的r和z值,即z=Rsinθ,r=Rcosθ。

进刀轨迹的处理方法如下:

1)对立铣刀加工而言,曲面加工是刀尖完成的,当刀尖沿圆弧运动时,其刀具中心运动轨迹也是一圆弧,只是位置相差一个刀具半径。

2)对球头刀加工而言,曲面加工是球刃完成的,其刀具中心是球面的同心球面,半径相差一个刀具半径,如图8-9所示。

图8-9 加工示意图

所用工具、量具、刀具及材料清单见表8-15。

表8-15 工具、量具、刀具及材料清单

(续)(https://www.xing528.com)

(2)坐标转换指令的使用 对称几何形状可采用坐标转换指令,如旋转坐标、可编程镜像等指令。在实际图形中具体采用何种指令要遵循CNC数据处理的顺序,要求程序结构清晰、语句简单、运行正确。熟练掌握复杂程序的编制,能使编程简单化,大大缩短准备时间。

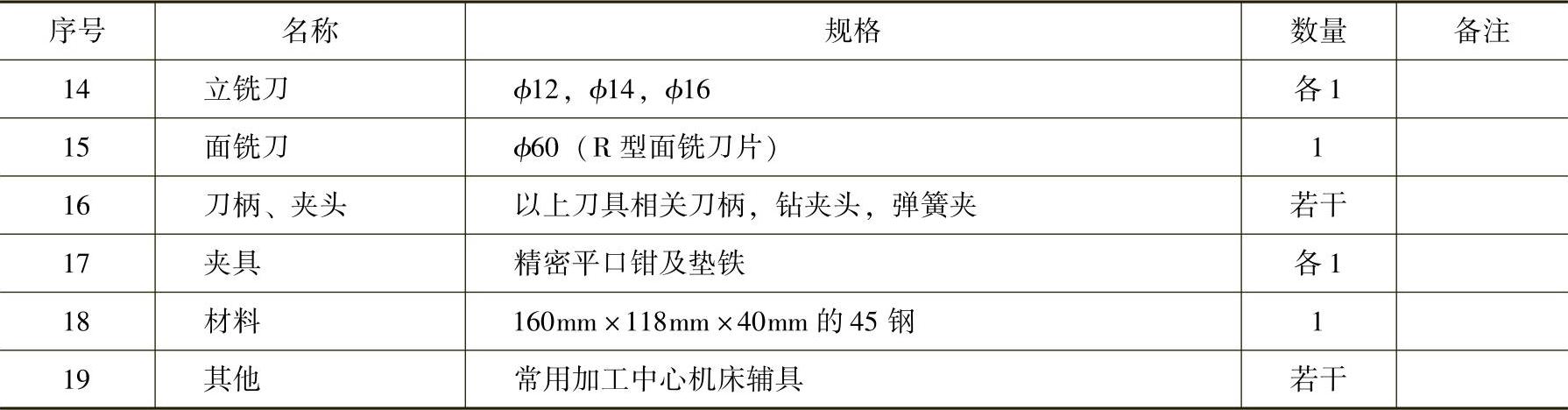

(3)加工工艺分析 如图8-9所示,将工件坐标系G54建立在工件上表面,零件的对称中心处。针对零件图纸要求给出加工工序如下:

1)铣大平面,保证尺寸38。选用ϕ80可转位面铣刀(T1)。

2)铣月形外形及平台面。选用ϕ16立铣刀(T2)。

3)铣整个外形。选用ϕ16立铣刀(T2)。

4)铣两个凸台。选用ϕ16立铣刀(T2)。

5)铣键槽16。选用ϕ12键槽铣刀(T3)粗铣,ϕ16立铣刀(T2)精铣。

6)钻孔ϕ8.5。选用ϕ8.5钻头(T4)。

7)铣孔ϕ37.6。选用ϕ16立铣刀(T2)。

8)镗孔ϕ38。选用ϕ38精镗刀(T5)。

9)铣凹圆球面。选用ϕ16立铣刀(T2)。

10)铰孔ϕ10。选用ϕ10机用铰刀(T6)。

各工序刀具的切削参数见表8-16。

表8-16 各工序刀具的切削参数

(4)工件坐标系原点 工件坐标系原点(编程原点)选择在工件上表面对称中心处。

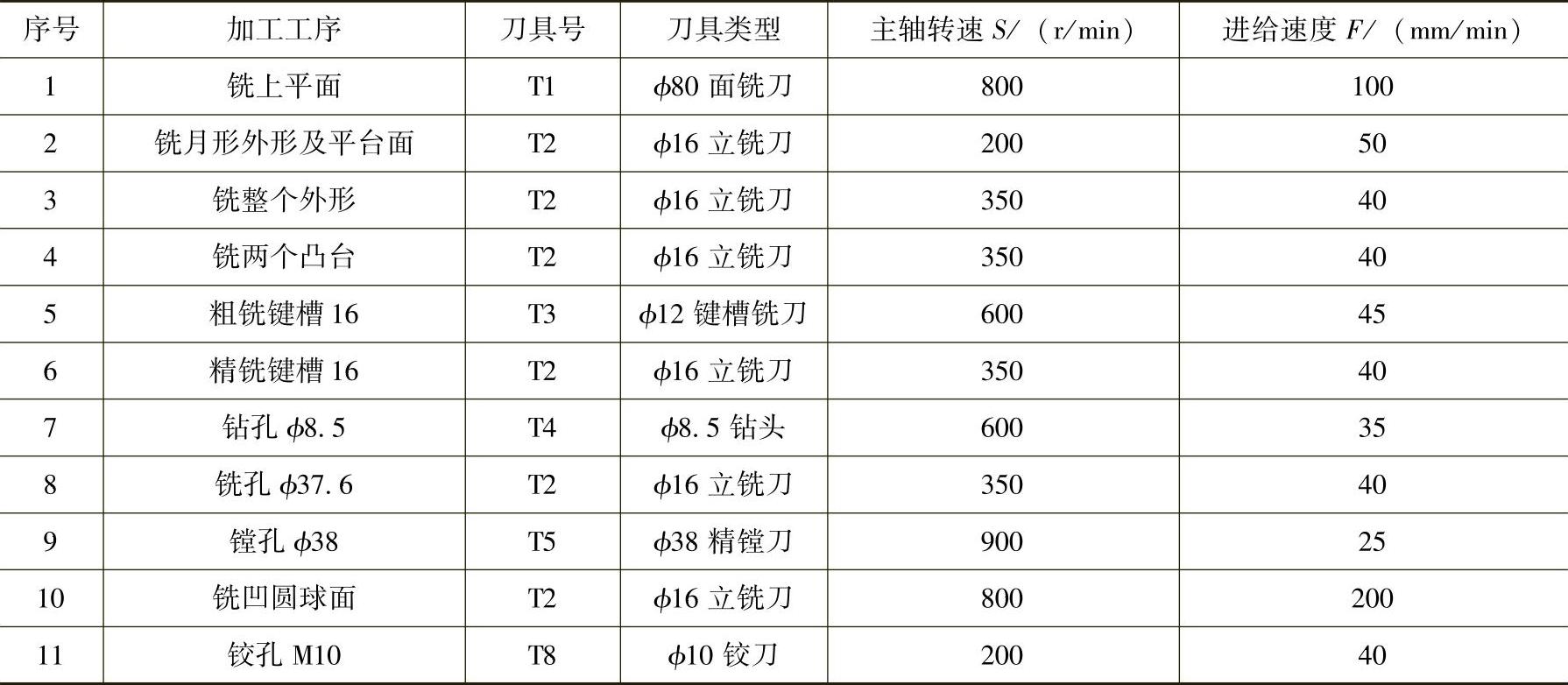

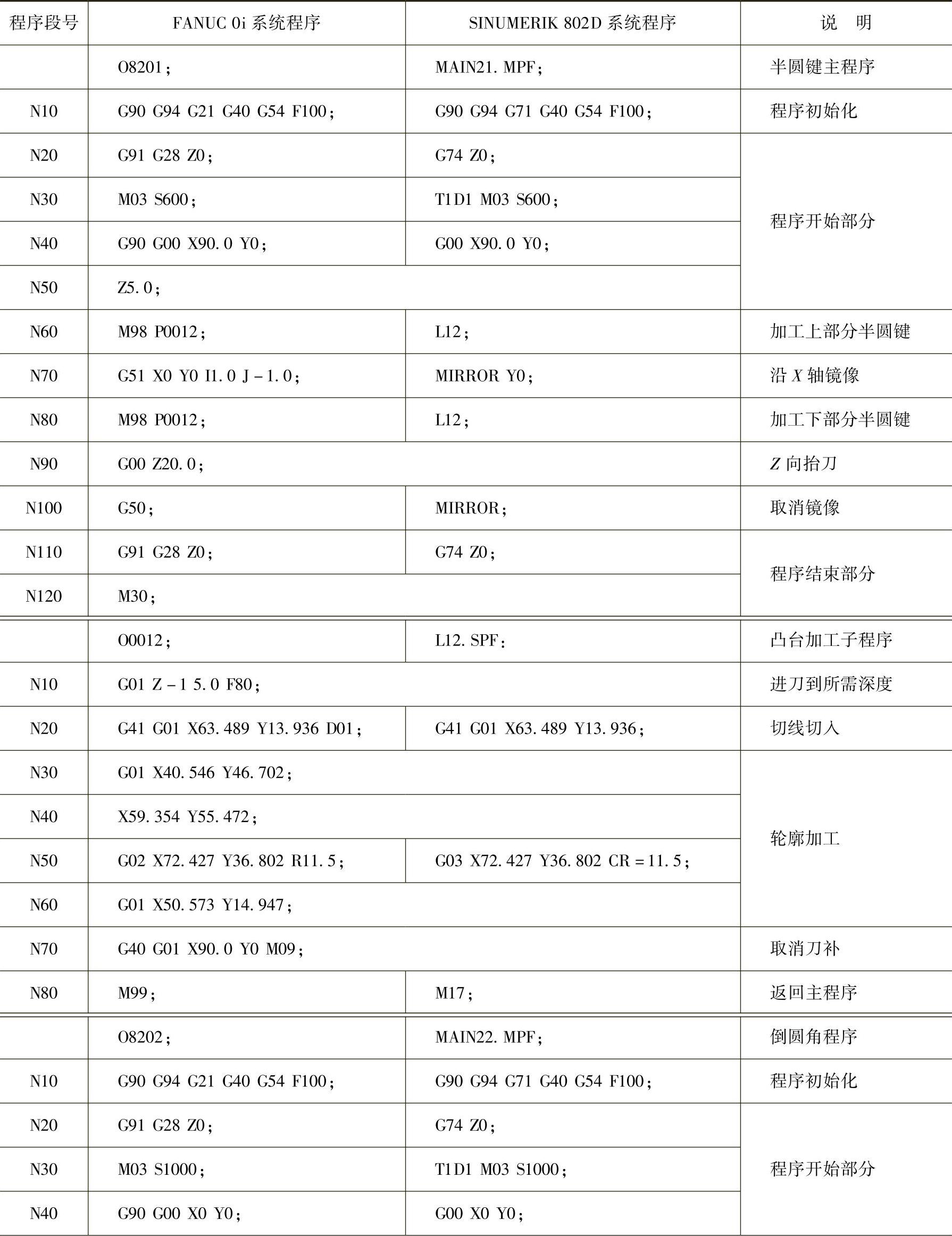

4.程序编制

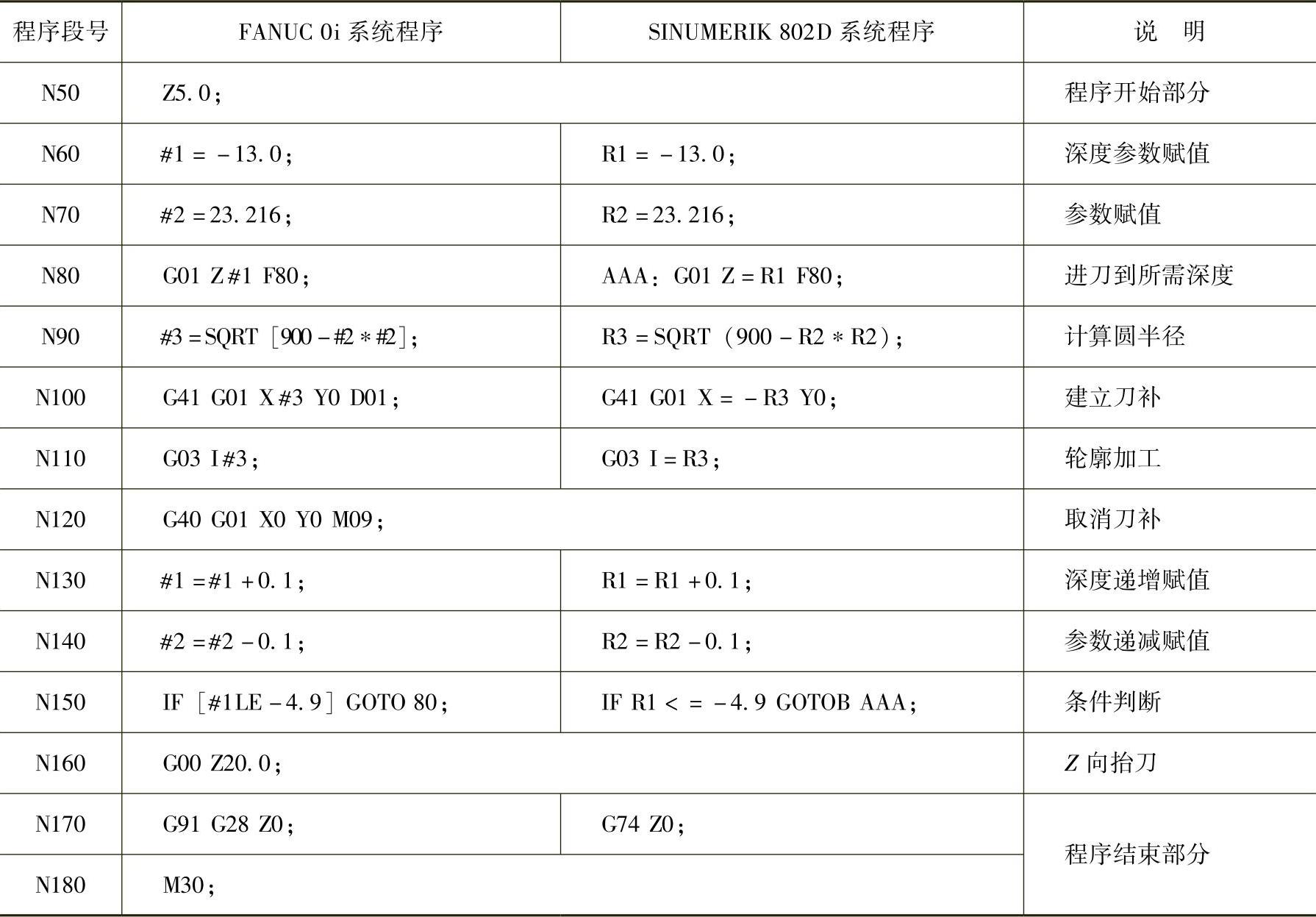

加工程序及其说明见表8-17。

表8-17 高级工职业技能鉴定例题(一)参考程序

(续)

5.实训小结

按铣刀的形状和用途可分为圆柱铣刀、端铣刀、立铣刀、键槽铣刀、球头铣刀等。在实际的加工中选用何种刀具要遵循长度越短越好、直径越大越好、铣削效率越高越好的原则。

由于一般以刀具为单位进行调试程序,并且在大规模的生产中,工件的加工节拍非常短,而换刀的时间在辅助时间中占有相当大的比例,因此编制程序时尽可能在每次换刀后加工完成全部相关内容,保证加工过程中最少的换刀次数和最短的走刀路径,减少辅助时间,提高加工效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。