1.教学目的

1)掌握节点,基点的计算方法。

2)掌握刀具和切削用量的选择。

3)掌握孔加工方法及孔加工程序的编制。

4)掌握内外轮廓程序的编制方法。

2.实训内容

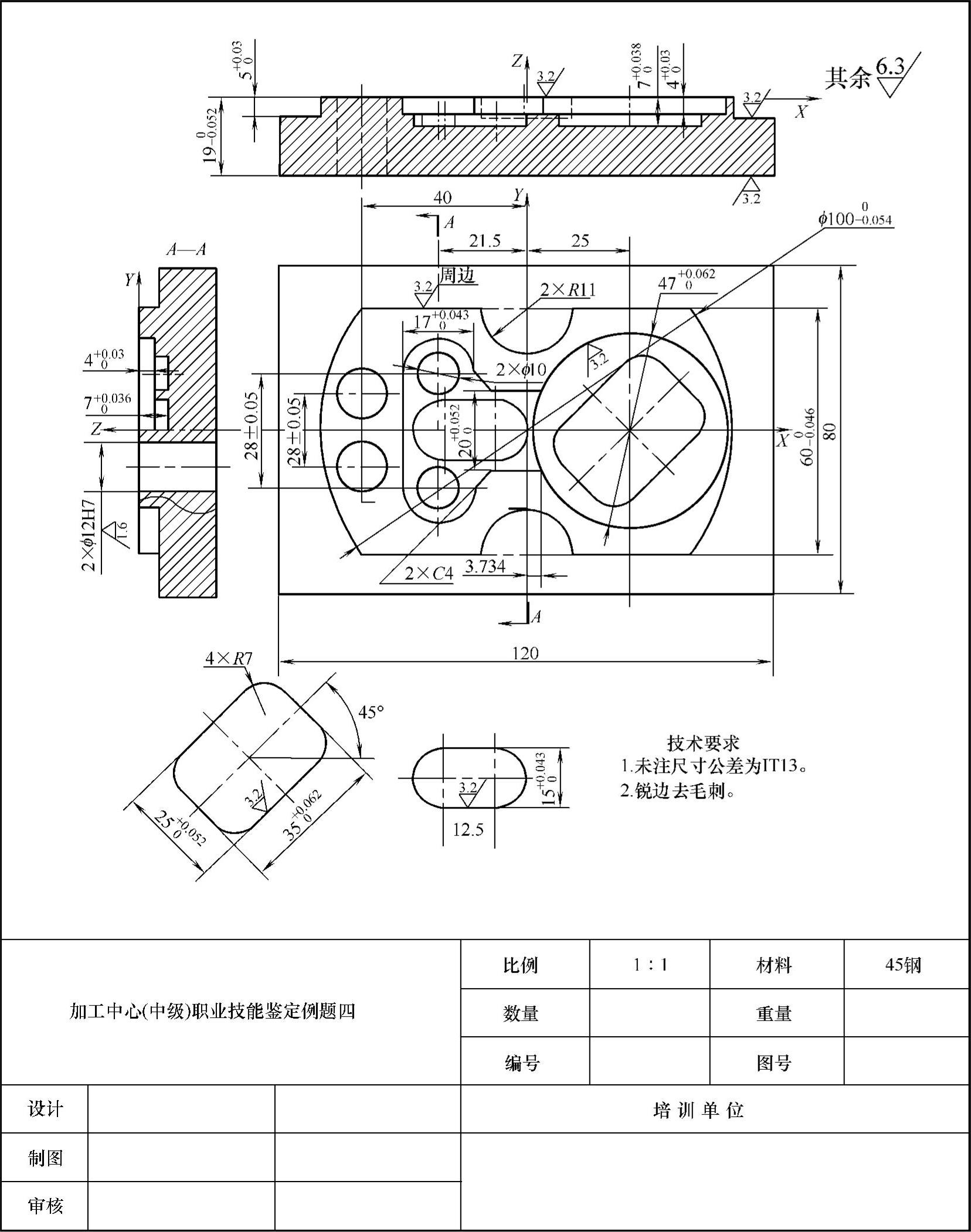

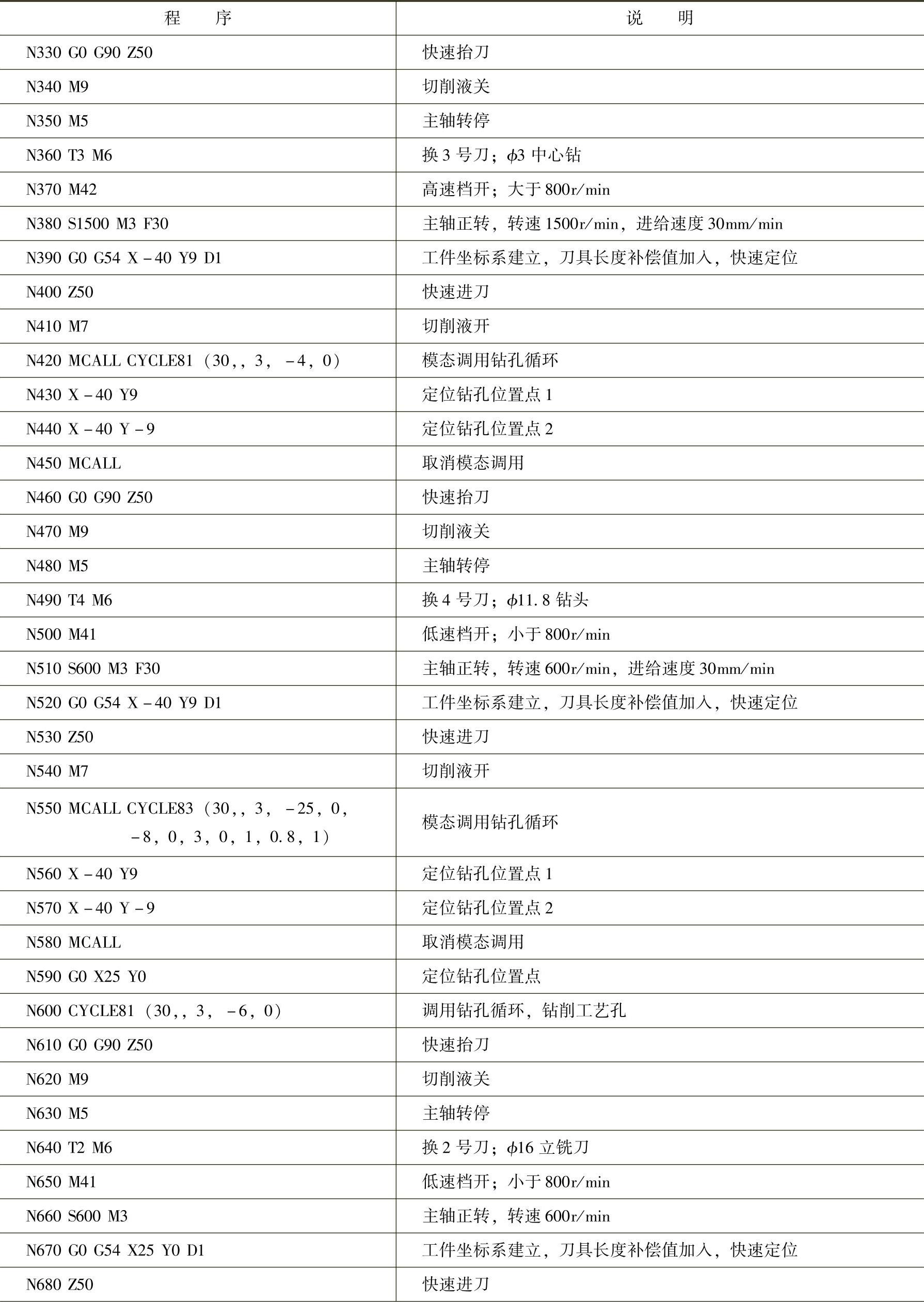

如图8-7所示,请编制该零件加工程序并在加工中心上完成零件的加工。毛坯尺寸为120mm×80mm×20mm,材料为45钢。

(1)零件图(见图8-7)

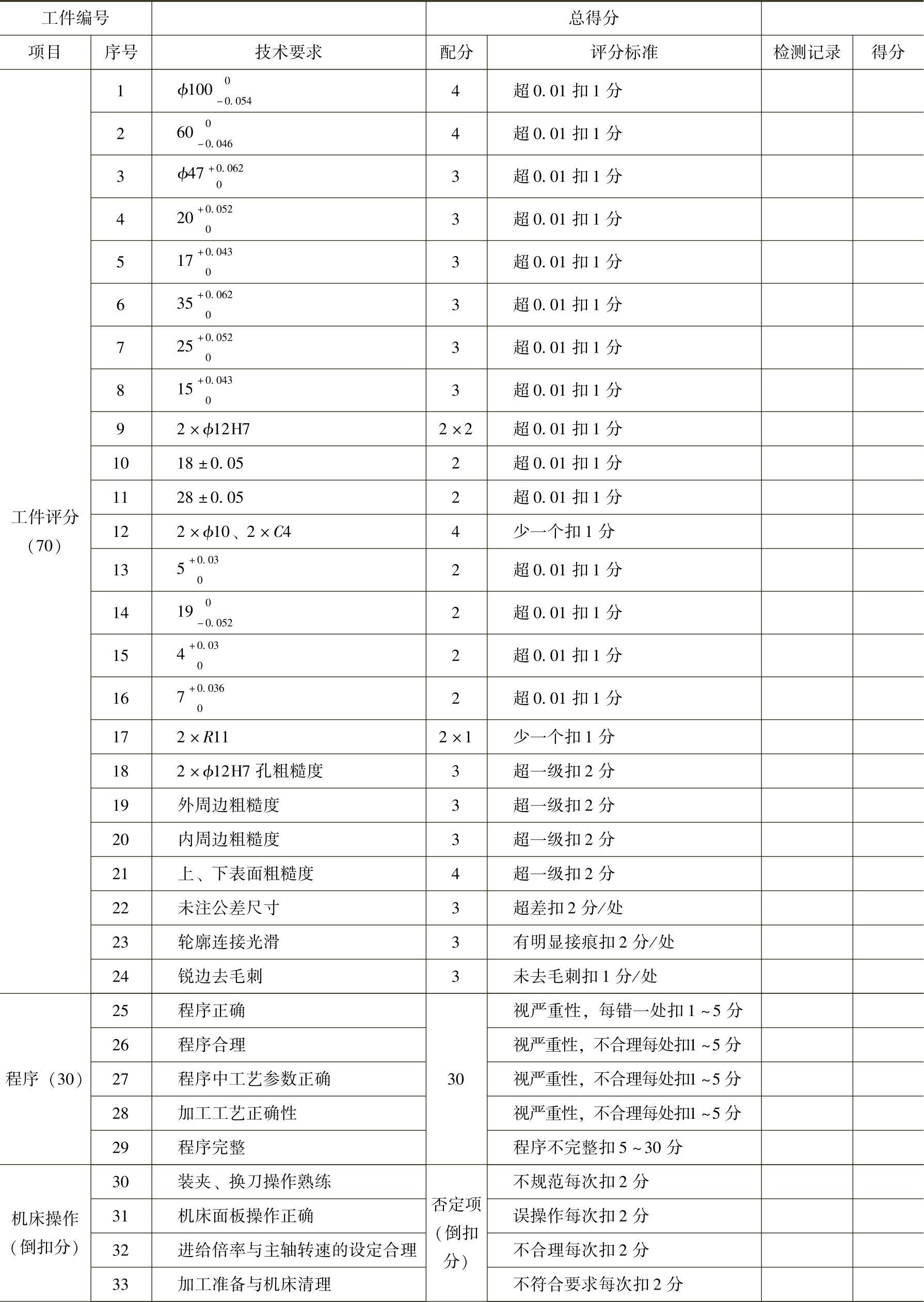

(2)评分表(见表8-11)

图8-7 加工中心中级工强化训练零件图(四)

表8-11 零件加工训练评分表(四)

(续)

3.加工工艺与知识积累

(1)加工工序 此工件从图样中可以看到轮廓的周边曲线圆弧要求较高,表面粗糙度值要求较小,零件的装夹采用平口钳装夹。在安装工件时,要注意工件安装要放在钳口中间部位。在安装台虎钳时,要对它的固定钳口找正,工件被加工部分要高出钳口,避免刀具与钳口发生干涉。在安装工件时,注意工件上浮。如图将工件坐标系G54建立在工件上表面,零件的对称中心处。针对零件图样要求给出加工工序为:

1)铣大平面,保证厚度尺寸19mm。选用ϕ80可转位面铣刀(T1)。

2)铣整个外形。选用ϕ16立铣刀(T2)。

3)钻孔2×ϕ3中心定位孔。选用ϕ3中心钻(T3)。

4)钻孔3×ϕ11.8。其中一个孔为工艺孔,选用ϕ11.8钻头(T4)。

5)铣整个上层内型腔,选用ϕ16立铣刀(T2)。

6)铣型腔内的两个凹型腔,选用ϕ12键槽铣刀(T5)。

7)铣削2×ϕ10孔,选用ϕ10键槽铣刀(T6)。

8)铰孔2×ϕ12H7,选用ϕ12H7铰刀(T7)。

(2)刀具的选择 加工工序中采用的刀具为ϕ80可转位面铣刀、ϕ16立铣刀、ϕ3中心钻、ϕ12键槽铣刀、ϕ11.8钻头、ϕ10键槽铣刀、ϕ12H7机用铰刀。(https://www.xing528.com)

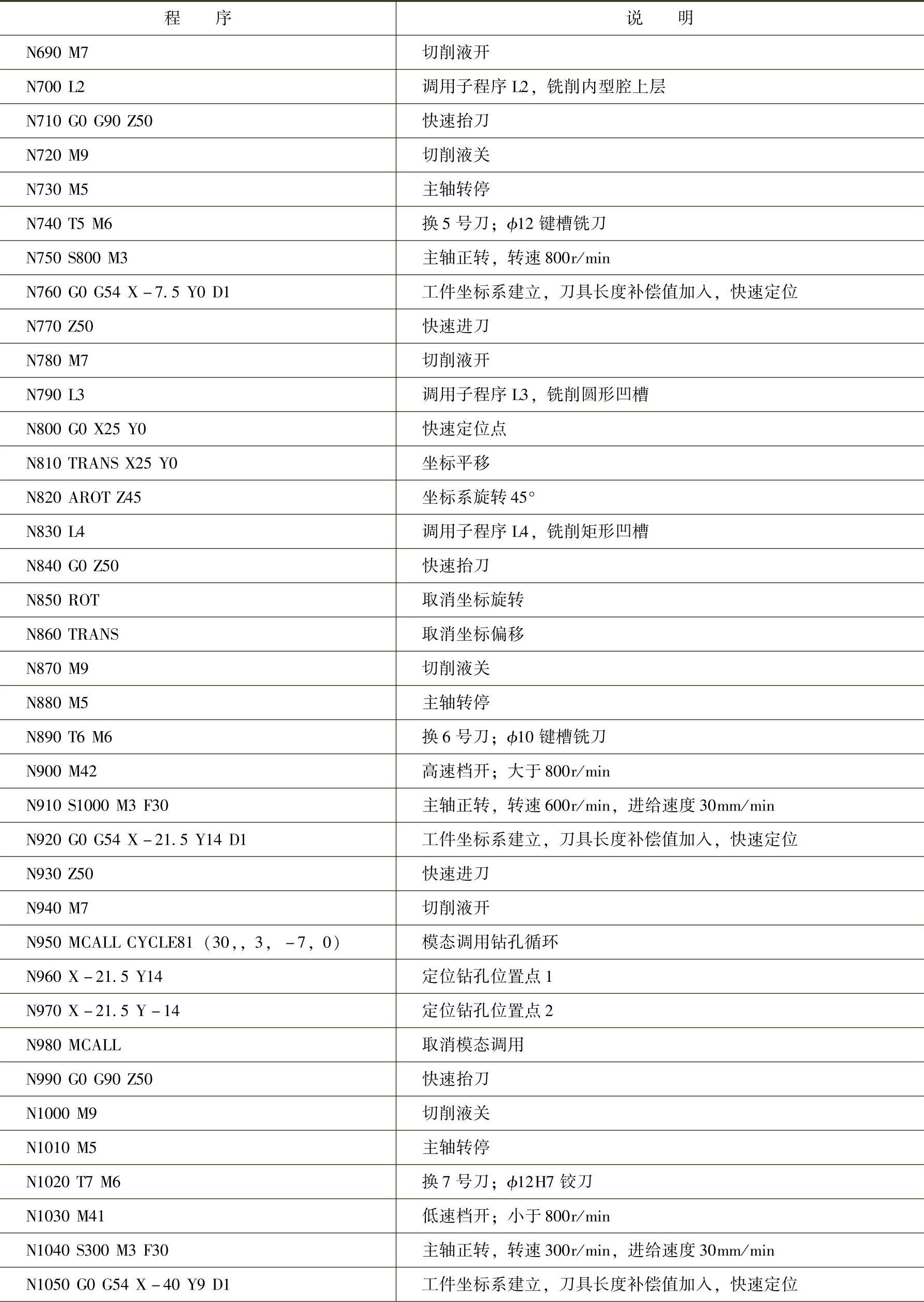

(3)切削参数的选择 各工序刀具的切削参数见表8-12。

表8-12 各工序刀具的切削参数

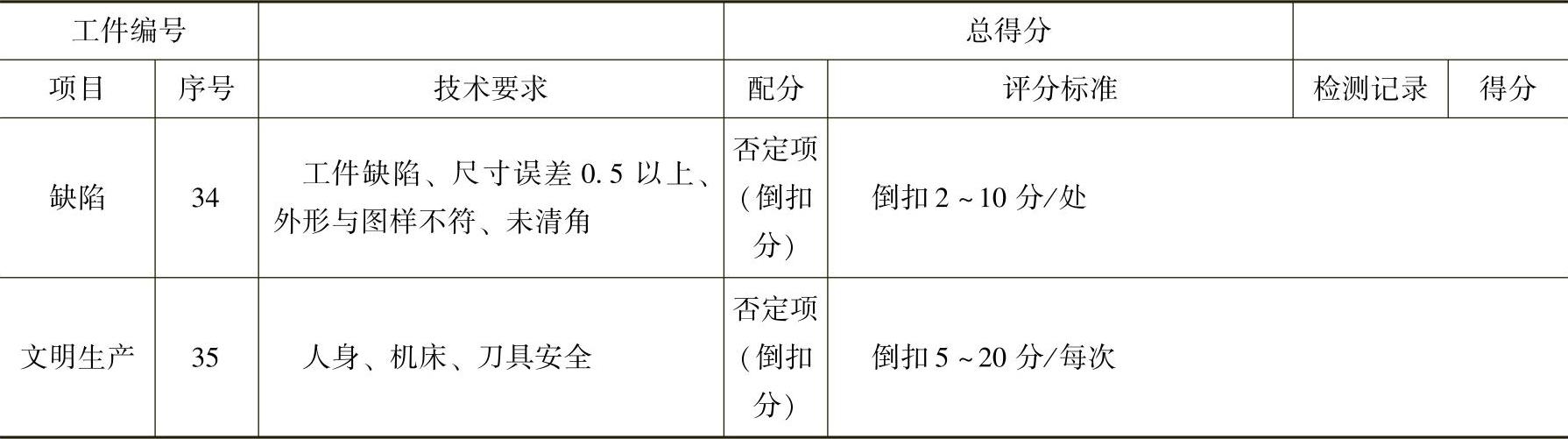

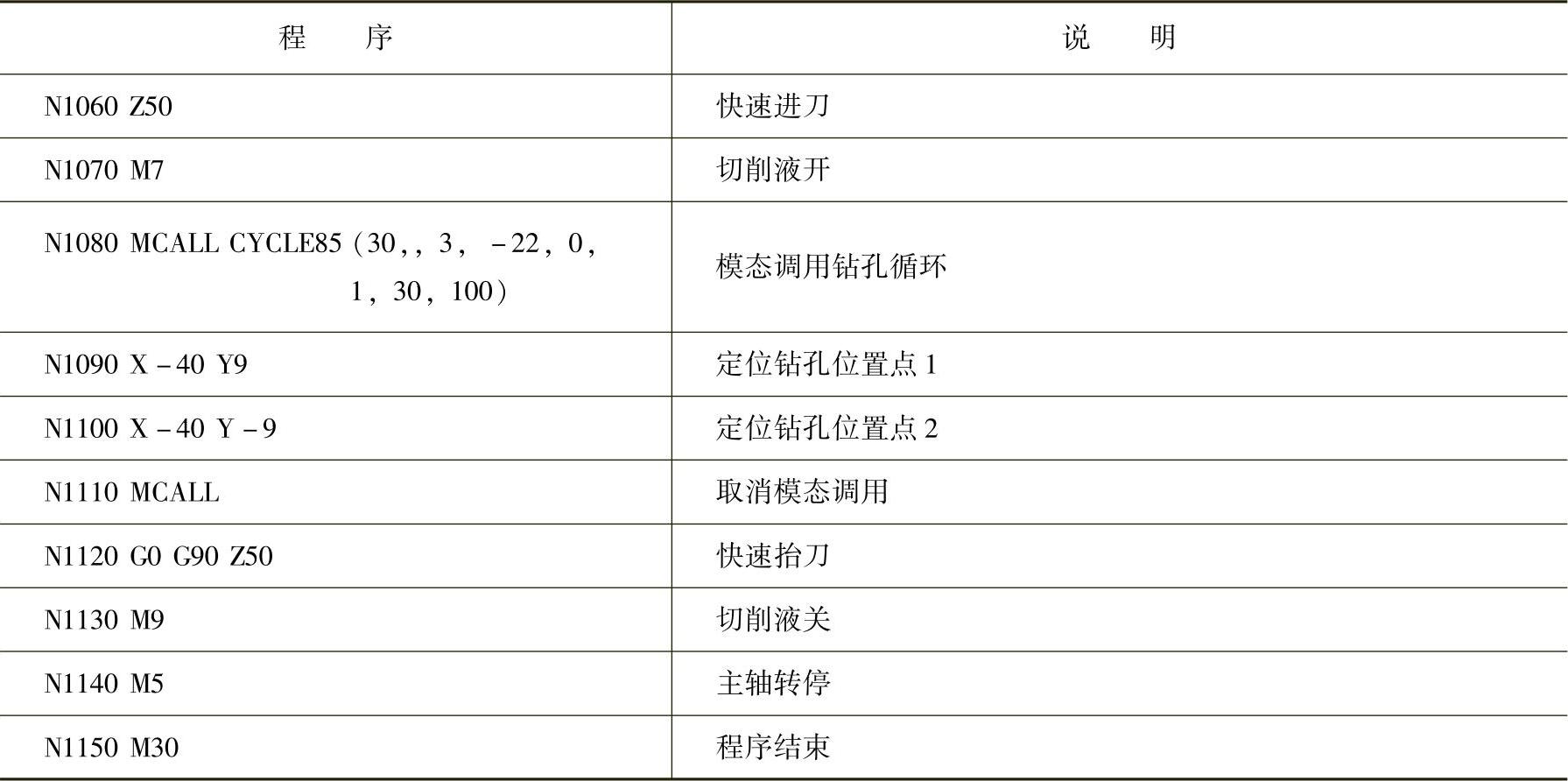

4.程序编制

加工程序及其说明见表8-13。

表8-13 加工程序及其说明

(续)

(续)

(续)

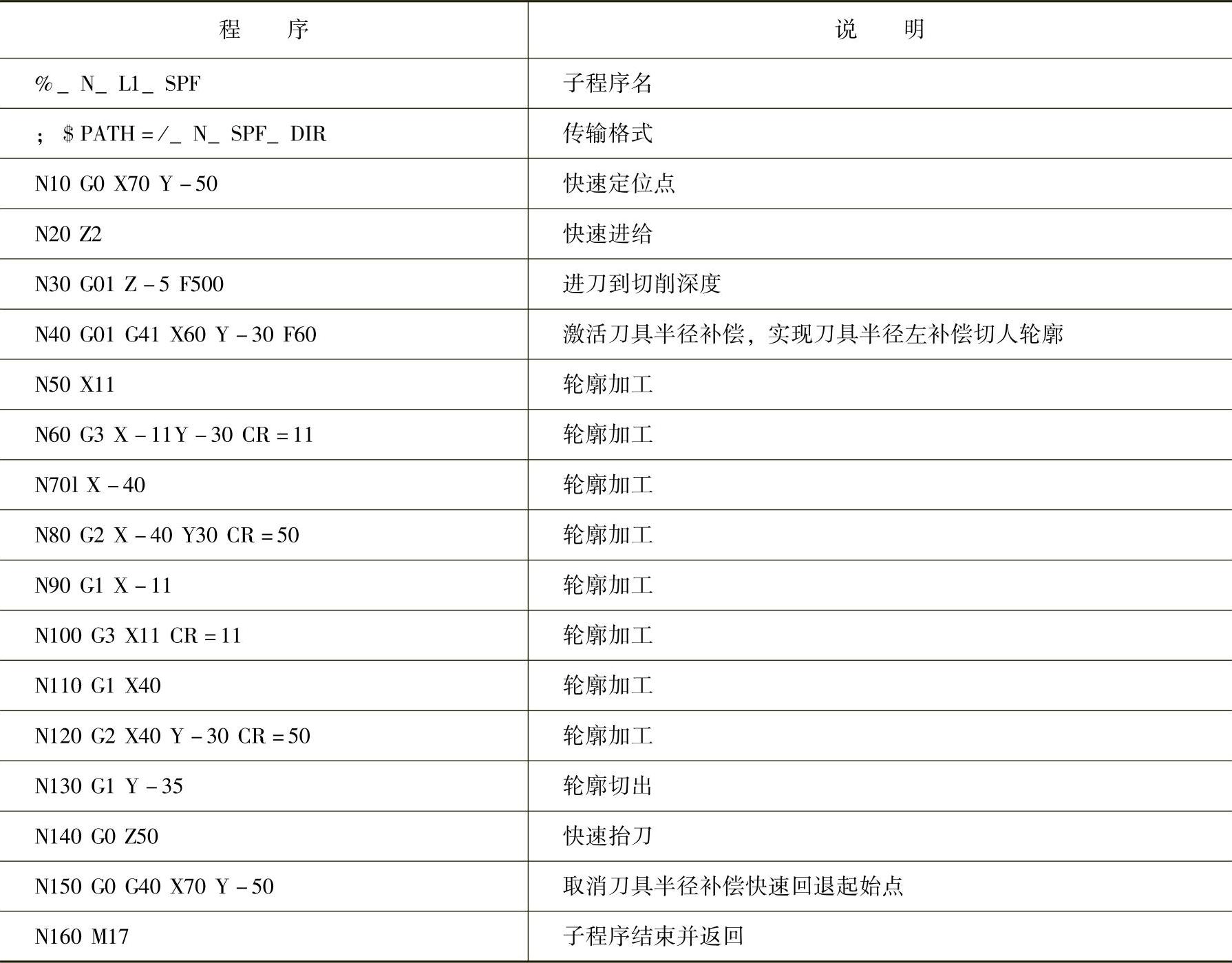

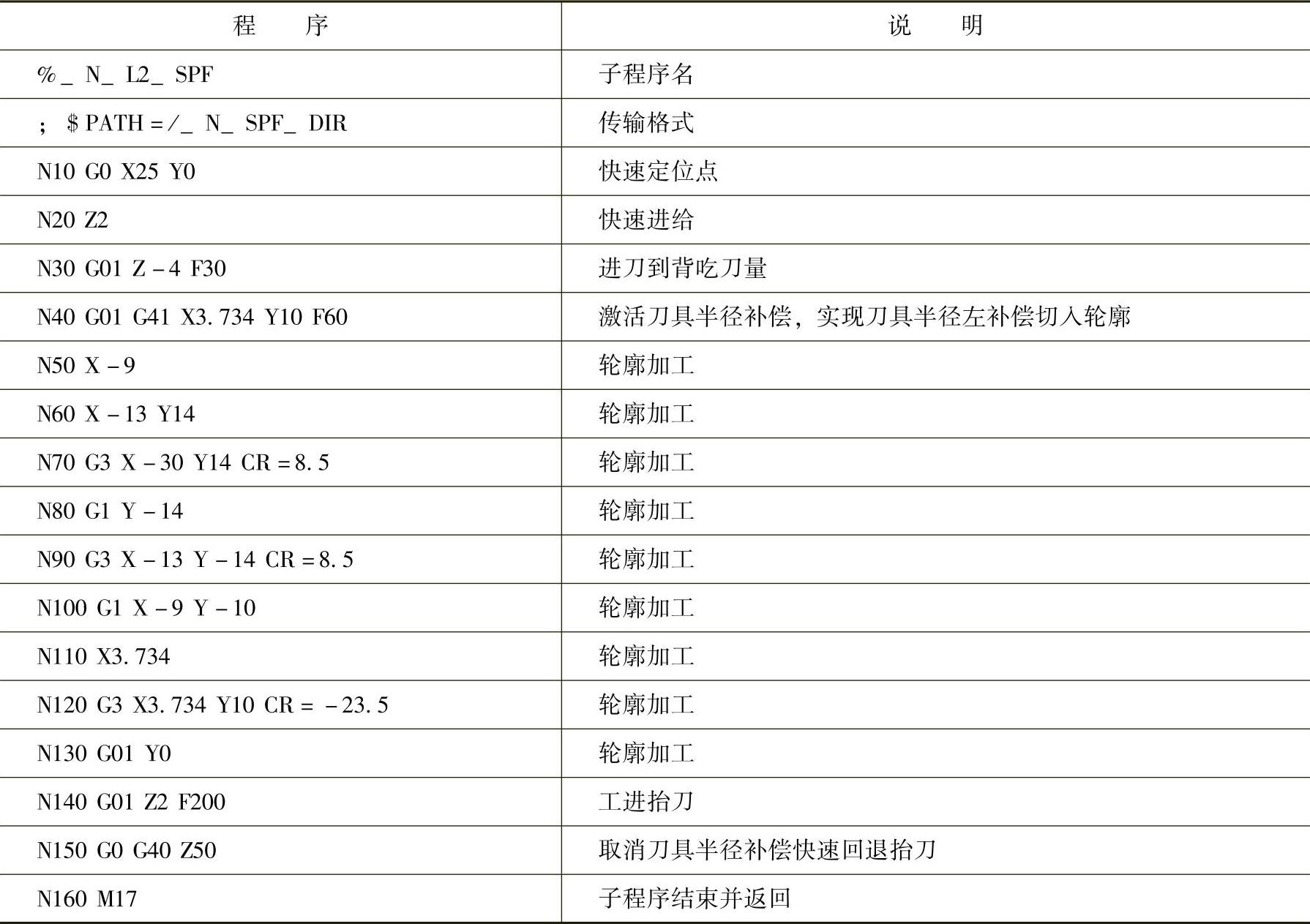

L1.SPF轮廓外形精加工子程序

L2.SPF整个内型腔上层精加工子程序

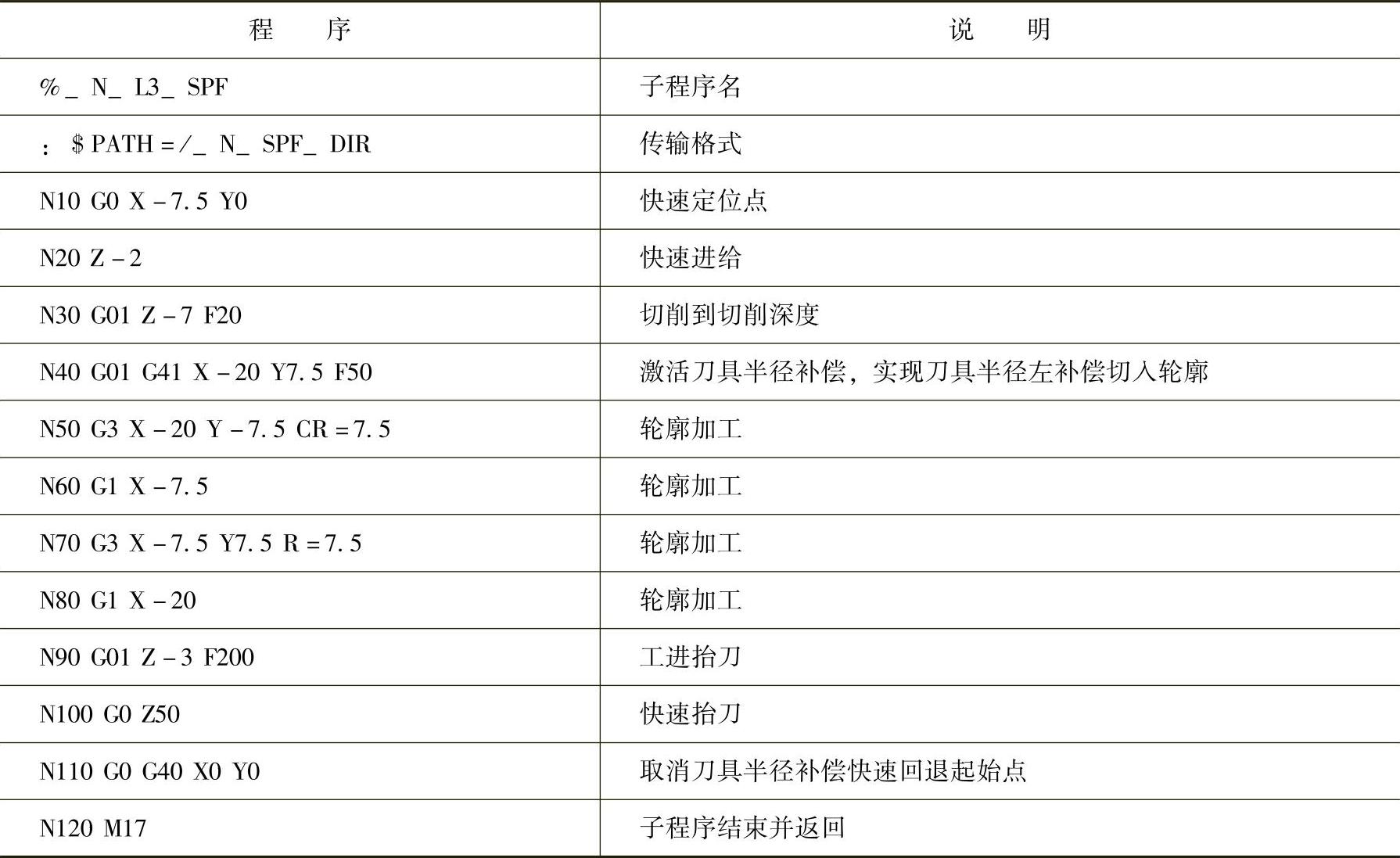

L3.SPF圆形凹槽精加工子程序

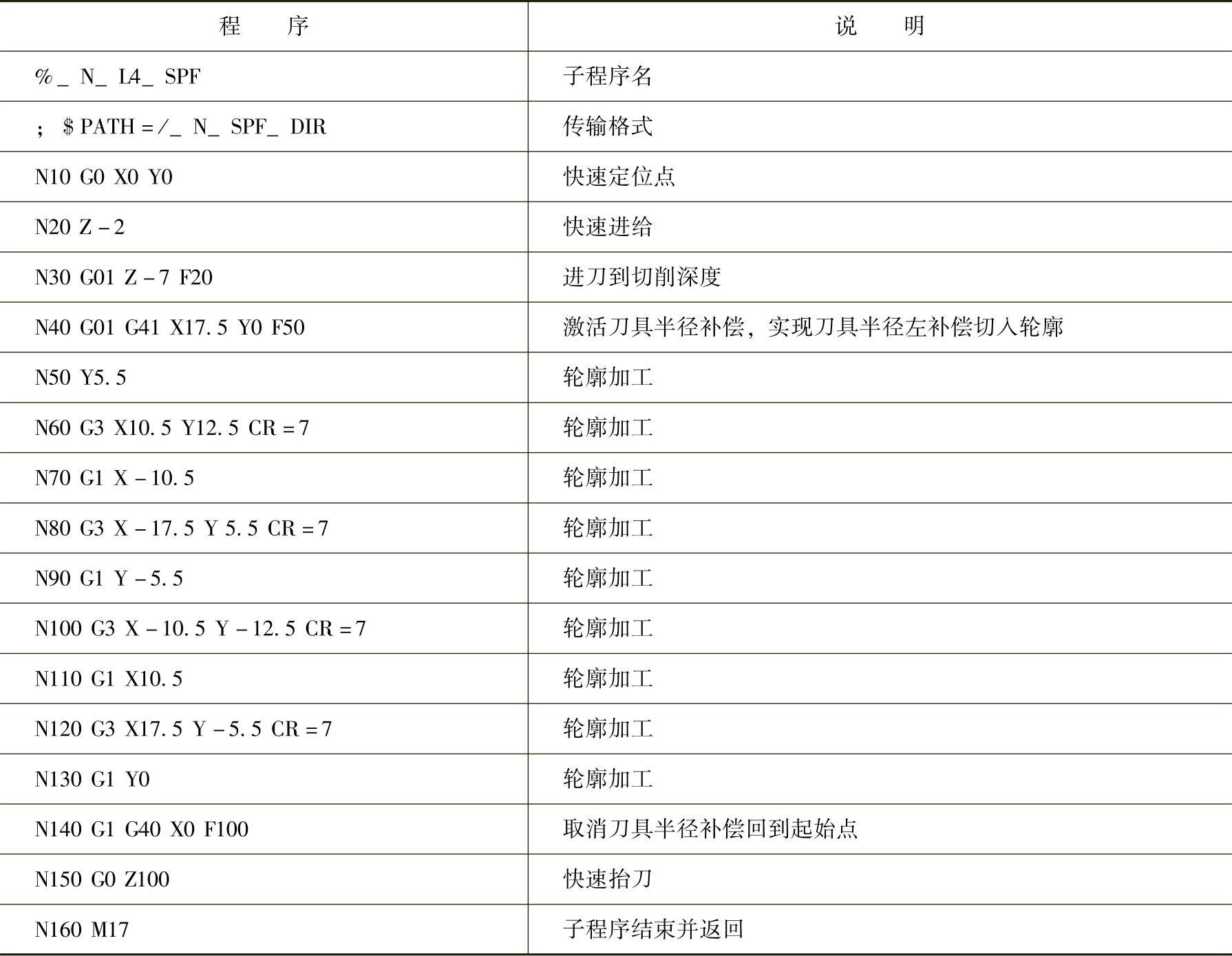

L4.SPF凹槽键矩形精加工子程序

注:FANUC 0i系统程序省略,请读者自行编制。

5.实训小结

孔加工方法有钻孔、铣孔、镗孔和铰孔等方法。如工件精度要求不高,可采用钻孔、铣孔;精度要求较高可采用镗孔,在镗孔之前需要进行扩孔或铣孔,而铰孔通常作为最后的精加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。