1.教学目的

1)掌握孔加工方法及程序的编制

2)会对钻孔、铰孔质量进行分析。

3)掌握刀具半径补偿的应用。

2.实训内容

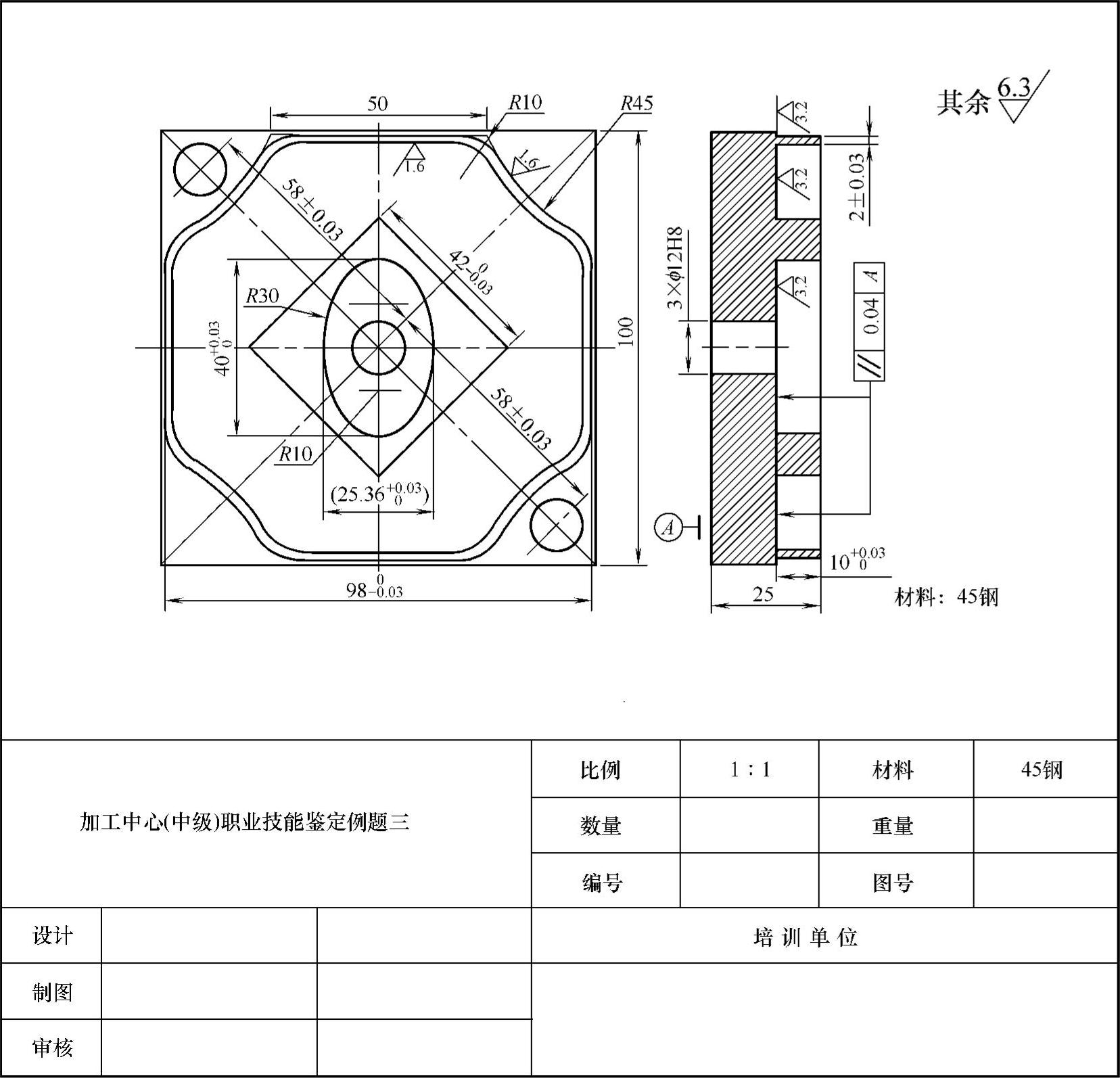

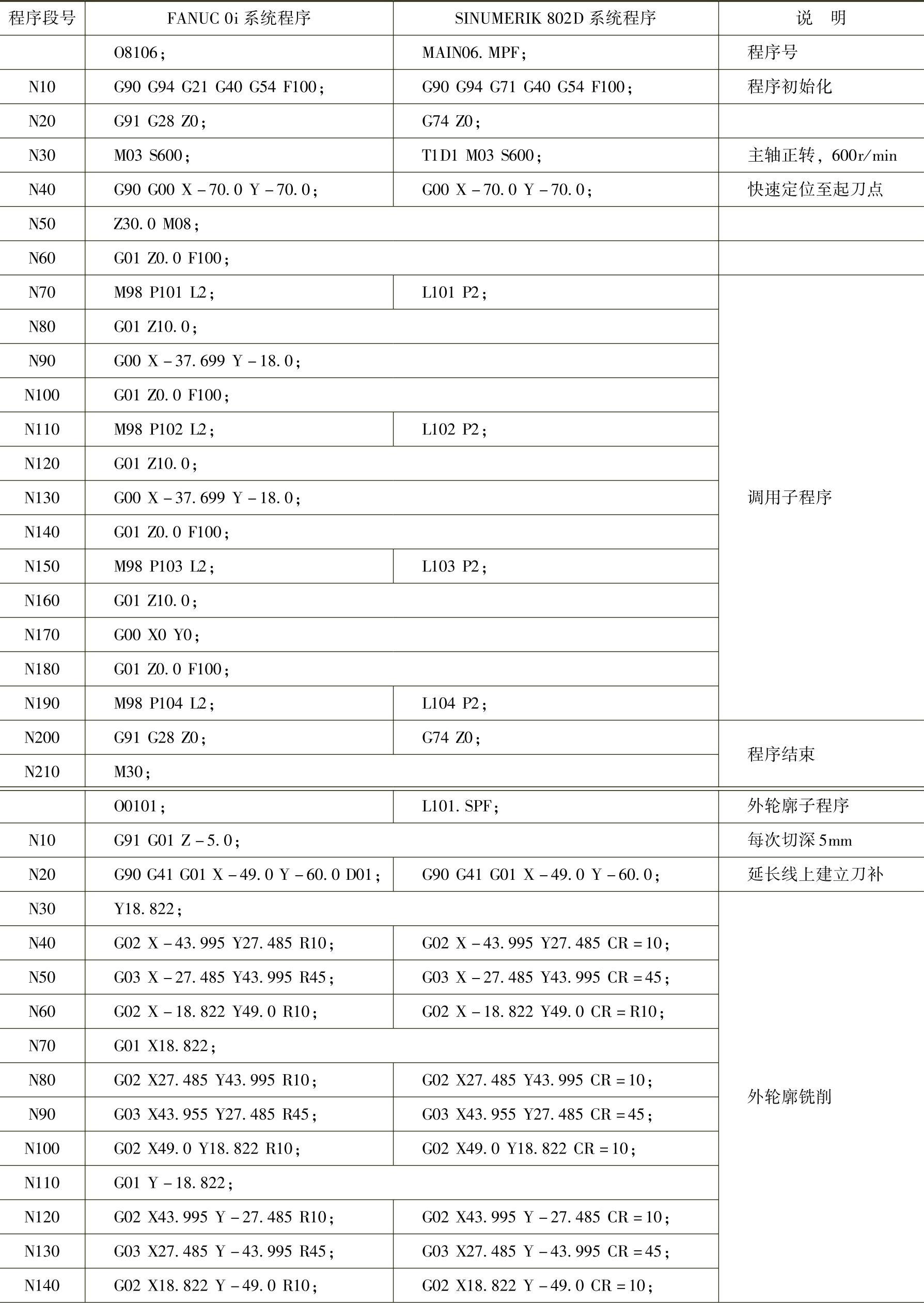

如图8-6所示,请编写该零件的加工程序并在加工中心(或数控铣床)上进行加工。毛尺寸为100mm×100mm×25mm,材料为45钢,六面为已加工面。

(1)零件图(见图8-6)

图8-6 加工中心中级工强化训练零件图(三)

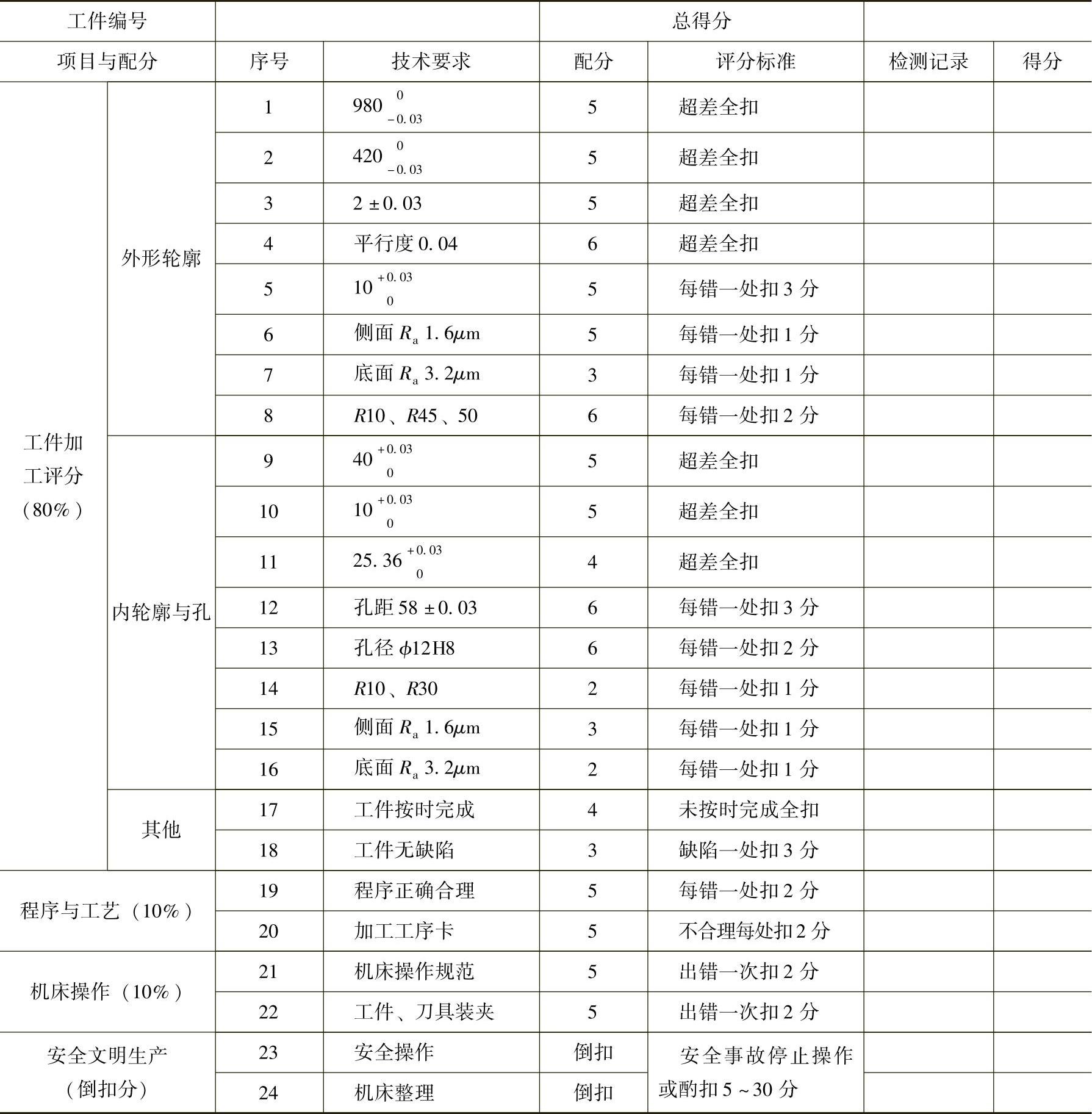

(2)评分表(见表8-8)

表8-8 零件加工训练评分表(三)

3.加工工艺与知识积累

该工件选用精密平口钳装夹,所用刀具、量具与工具可参照表8-2。

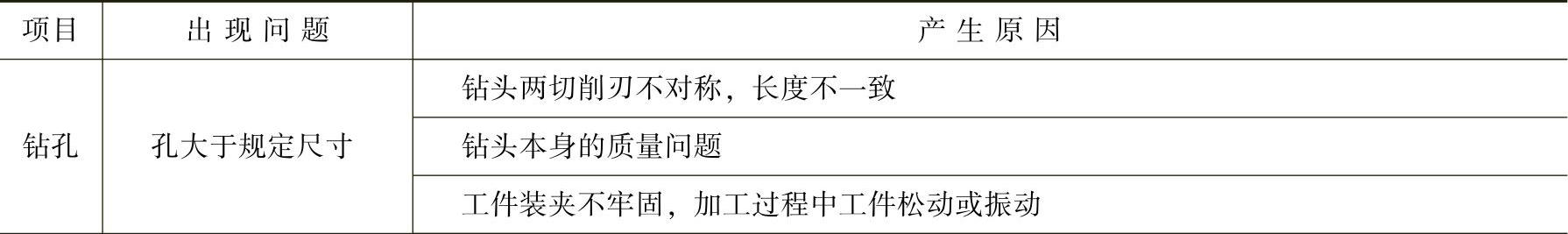

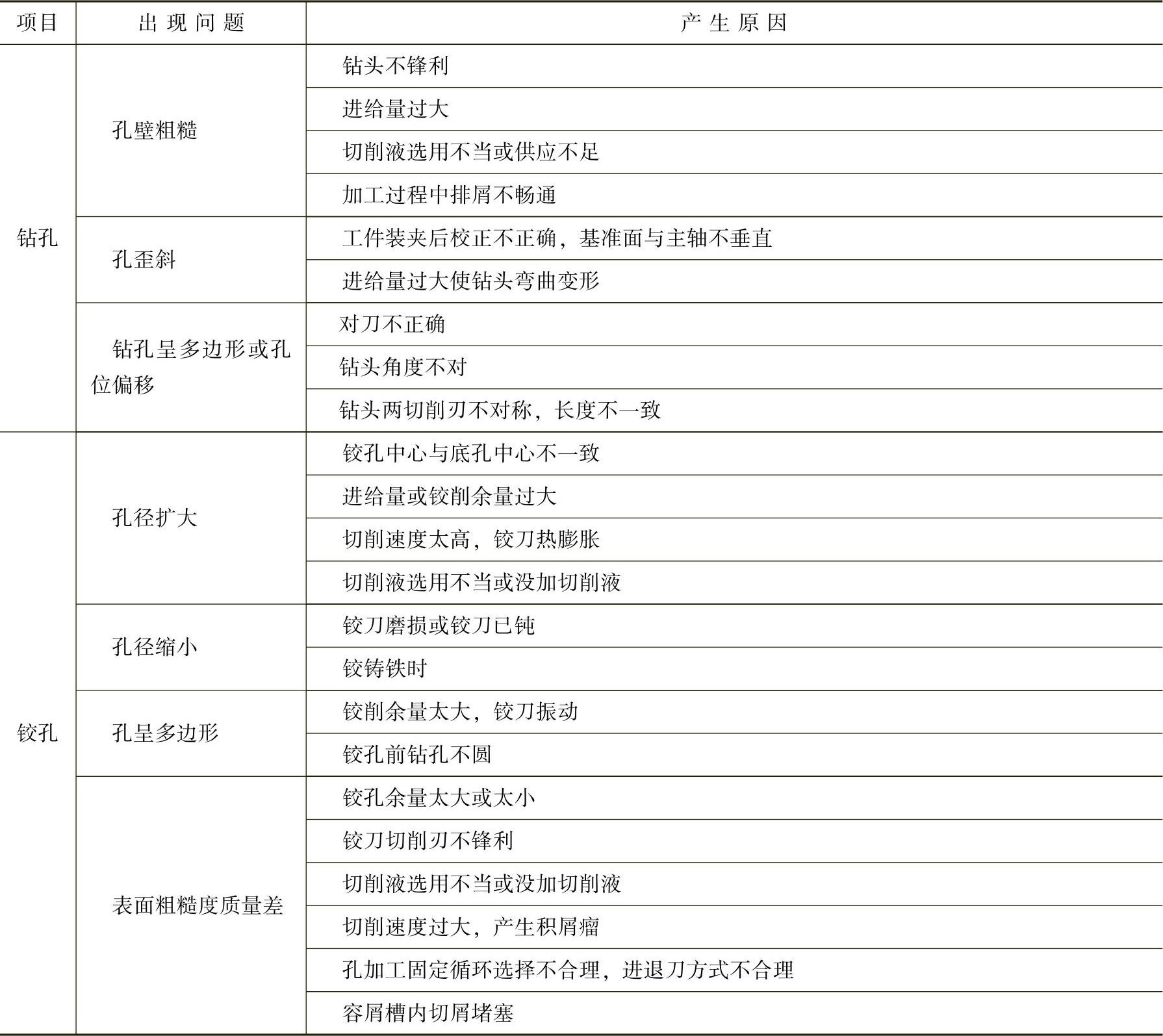

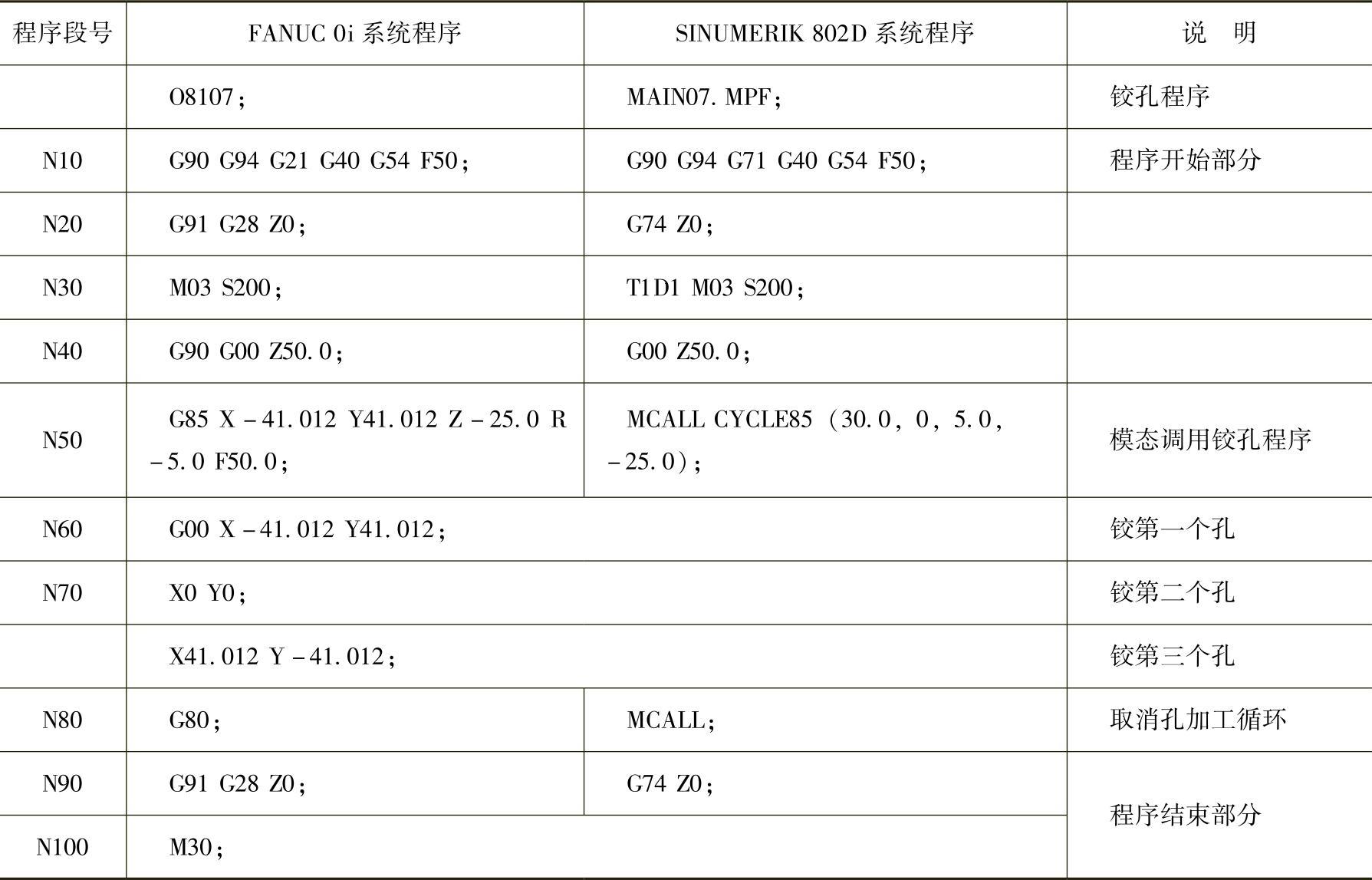

(1)钻孔与铰孔质量分析(见表8-9)

表8-9 钻孔与铰孔的精度及误差分析表

(续)

(https://www.xing528.com)

(https://www.xing528.com)

(2)刀具半径补偿的应用 刀具半径补偿功能除了使编程人员直接按轮廓编程,简化了编程工作外,在实际加工中还有许多其他方面的应用。

1)采用同一段程序,对零件进行粗、精加工。

在粗加工时,将偏置量设为D=R+Δ,其中R为刀具的半径,Δ为精加工余量,这样在粗加工完成后,形成的工件轮廓的加工尺寸要比实际轮廓每边都大Δ。在精加工时,将偏置量设为D=R,这样,零件加工完成后,即得到实际加工轮廓。同理,当工件加工后,如果测量尺寸比图样要求尺寸大时,也可用同样的办法进行修正解决。

2)采用同一程序段,加工同一公称直径的凹、凸型面。

对于同一公称直径的凹、凸型面,内外轮廓编写成同一程序,在加工外轮廓时,将偏置值设为+D,刀具中心将沿轮廓的外侧切削;当加工内轮廓时,将偏置值设为-D,这时刀具中心将沿轮廓的内侧切削。这种编程与加工方法,在模具加工中运用较多。本例题即采用该方法。

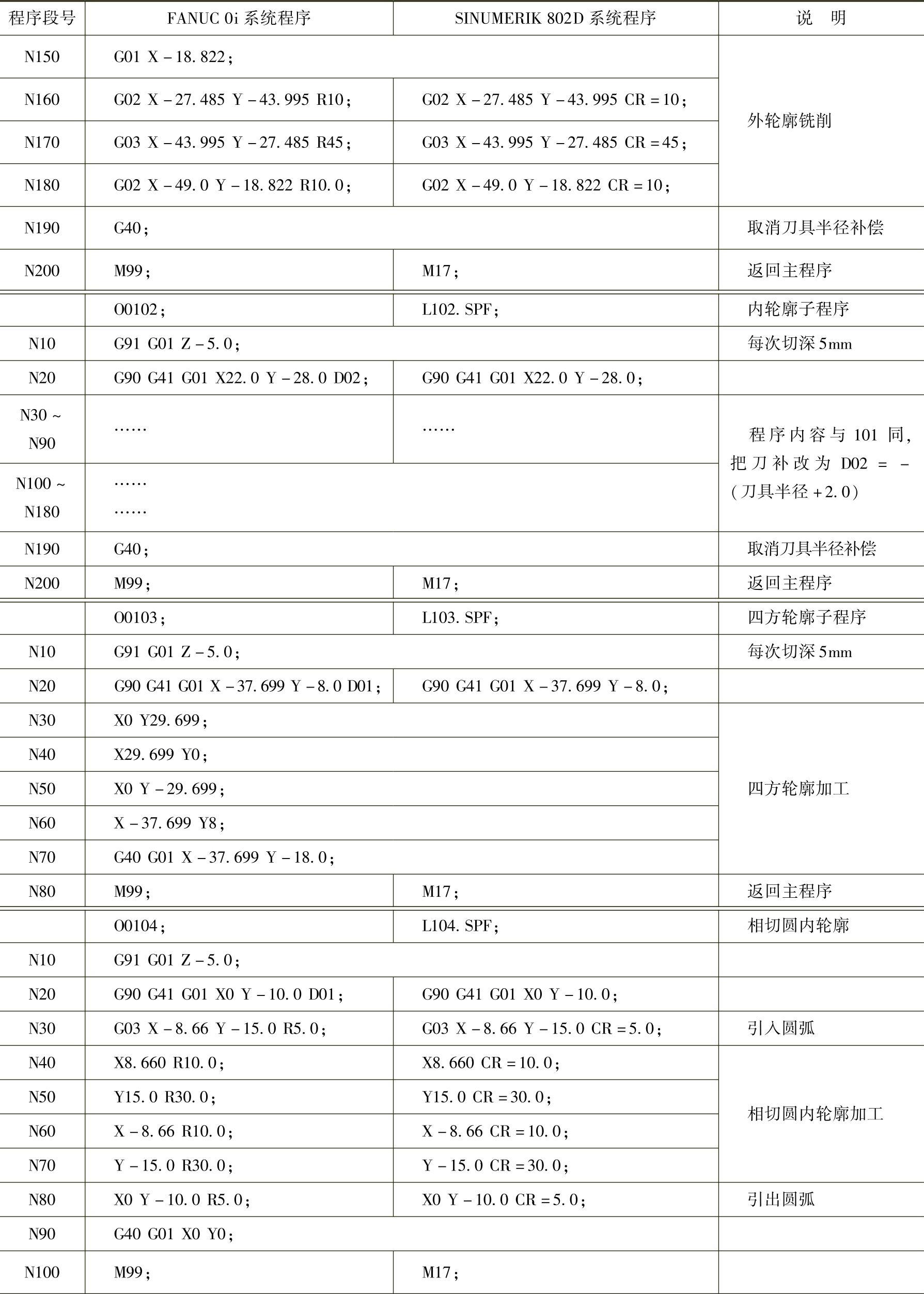

4.程序编制

加工程序及其说明见表8-10。

表8-10 加工程序及其说明

(续)

(续)

注:中心钻定位及扩孔程序与铰孔程序相类似,请自行编制。

5.实训小结

在孔加工过程中,为了保证孔的各项加工精度,选择合适的加工方法及加工路线也很重要。

在数控铣床及加工中心上,常用于加工孔的方法有钻孔、扩孔、铰孔、粗/精镗孔及攻螺纹等。操作者应根据孔的加工精度、表面粗糙度、生产率、经济性以及工厂的生产设备等情况来选择不同的孔加工方法。

对于孔加工路线,编程时应特别注意加工导入量、孔加工超越量、孔加工路线以及进退刀路线的选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。