根据现有条件和零件加工精度要求来选择对刀方法,可采用试切法对刀、寻边器和Z轴设定器对刀、塞尺和量块对刀、杠杆百分表对刀、对刀仪自动对刀等。其中试切法对刀精度较低;当零件加工精度要求高时,可采用杠杆百分表对刀,但效率较低;加工中心常用寻边器和Z轴设定器对刀,效率高且能保证对刀精度。对刀操作分为X向、Y向和Z向对刀。

1.数控铣床对刀操作

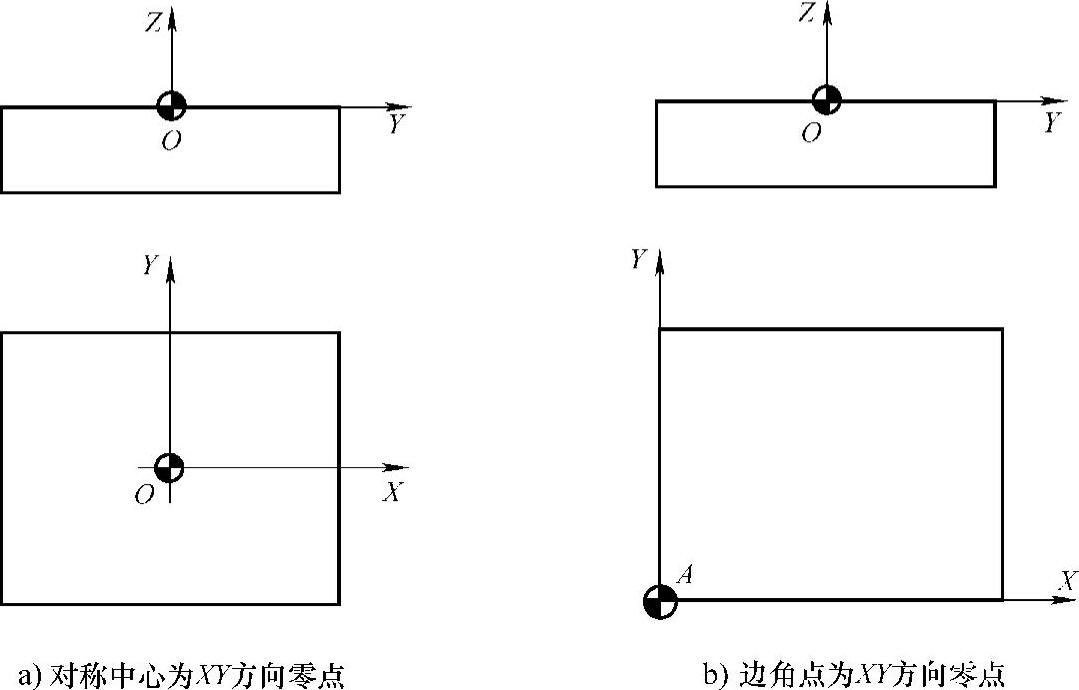

(1)方形工件的对刀操作 方形工件一般选择工件的对称中心点或某个边角点作为工件坐标系的XY方向零点,选择工件的上表面作为Z方向零点,如图7-49所示。

图7-49 方形工件的工件坐标系

1)方形工件的中心点为XY方向的零点。

①机床回参考点并安装、找正、夹紧工件后,采用手轮进给方式,将主轴刀具先移动到靠近工件的X方向的对刀基准面——工件毛坯的右侧面。

②启动主轴中速旋转,用手轮进给方式转动手摇脉冲发生器,在X方向缓慢移动刀具,使刀具刚刚接触到工件X方向的基准面(当工件上会出现一极微小的切痕时,即刀具正好碰到工件侧面,此方法被称为“碰切”)。刀具沿Z方向退刀,记录此时的X坐标(机床坐标系坐标,假设为X1);然后将刀具移至工件毛坯的左侧面,用同样的方法使刀具刚刚接触到工件毛坯的左侧面,刀具沿Z方向退刀,记录此时的X坐标(机床坐标系坐标,假设为X2);(X1+X2)/2=X0即为工件坐标系原点在机床坐标系的X方向的坐标。按照上述的方法在Y方向对刀,并得到工件坐标系原点在机床坐标系的Y方向的坐标Y0。此对刀操作方式被称为双边分中。

③在机床主轴上安装一把基准刀具(刀具的长度已经在对刀仪上测得,刀具长度已知,假设刀具长度为L),移动刀具“碰切”工件上表面,记录此时的Z坐标(机床坐标系坐标,假设为Z1),则工件坐标系原点在机床坐标系的Z方向的坐标Z0=Z1-L(L为正,Z1与Z0为负)。例如:刀具长度为110mm,碰切后的机床坐标Z1=-346.5mm,则Z0=-346.5-110=-456.5(mm)。

④记录对刀操作所得到的工件坐标系原点在机床坐标系中的坐标(X0、Y0、Z0)。

2)方形工件的边角点作为XY方向的零点,假设选定图7-49b)中的A点为工件坐标系XY方向的零点。

①移动刀具“碰切”工件的左侧面,刀具沿Z方向退刀,记录此时的X坐标(刀具中心的机床坐标系坐标)。

②将X坐标加上刀具半径R(X坐标为负,R为正,注意图中X正方向从工件左侧面指向工件右侧面),所得数值即是A点在机床坐标系中的X方向坐标X0。例如,X坐标为-220mm,刀具半径为10mm,则X0=-220+10=-210(mm)。

③移动刀具“碰切”工件的“前面”,重复以上操作,将Y坐标加上刀具半径R(Y坐标为负,R为正,注意图中Y轴正方向从“工件前面”指向“工件后面”),所得数值即是A点在机床坐标系中的Y方向坐标Y0。例如,Y坐标为-310mm,刀具半径为10mm,则Y0=-310+10=-300(mm)。

注意:若用其他边角点作为XY方向零点,在计算X0与Y0时,应根据X轴与Y轴的正方向,及“边角点”在刀具中心的“正方向侧”还是“负方向侧”,来确定是“加”刀具半径R还是“减”刀具半径R。

Z方向的对刀操作及建立工件坐标系的方法与前面相同。

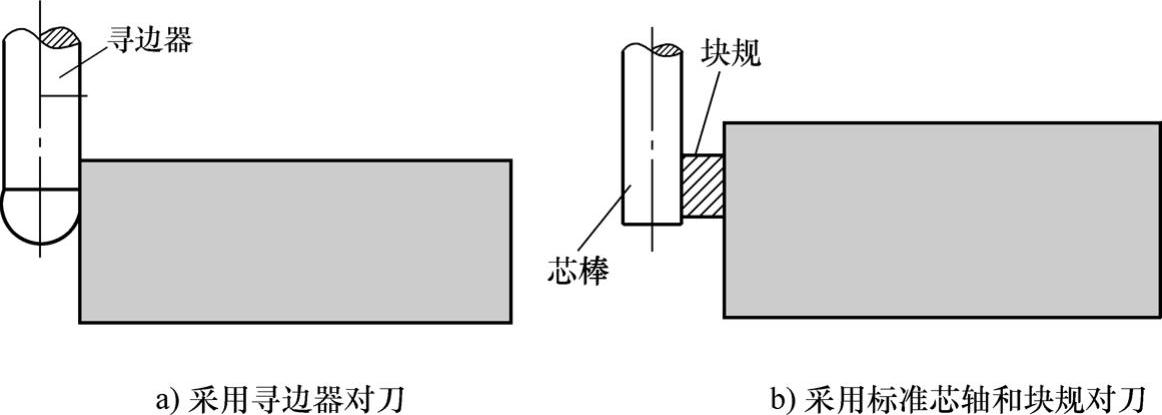

用刀具试切的方法进行对刀比较简单,但会在工件表面留下痕迹,且对刀精度较低。为避免损伤工件表面,可在刀具和工件之间加入塞尺进行对刀,这时应将塞尺的厚度减去,依次类推,还可以采用寻边器、标准芯轴和块规来对刀。采用寻边器对刀时,其操作步骤与采用刀具对刀相似,只是将刀具换成了寻边器,计算中所用的刀具半径换成寻边器触头的半径,如图7-50所示。

图7-50 采用寻边器、标准芯轴和块规对刀

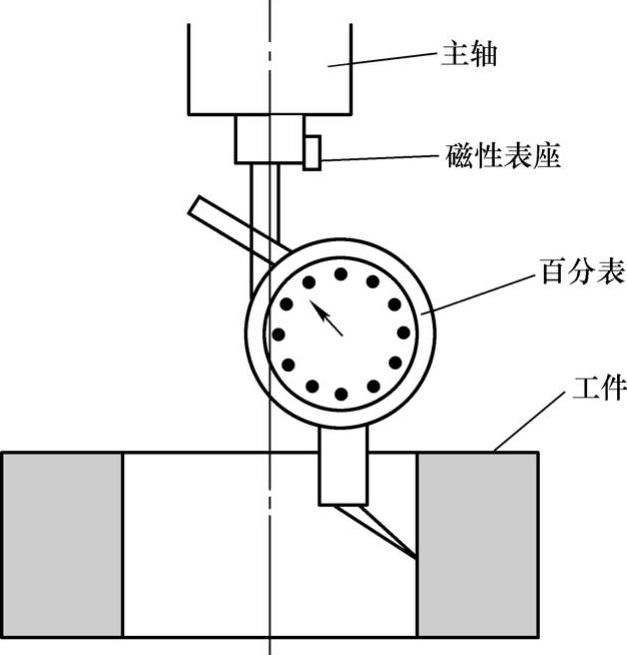

(2)圆形工件的对刀操作 如果工件形状为圆形或工件所加工工序的工序尺寸都是以某一个孔的中心为基准,此时应以圆柱或圆柱孔的中心作为工件坐标系在XY方向的原点。一般使用百分表或寻边器进行对刀,如图7-51所示,通过杠杆百分表(或千分表)对刀,设定工件坐标系原点。

1)安装工件,并用手动方式回机床参考点。

2)将百分表的安装杆装在刀柄上,或将百分表的磁性座吸在主轴套筒上,移动机床X轴与Y轴,使主轴轴线(即刀具中心)大约移动至工件的中心,调节磁性座上伸缩杆的长度和角度,使百分表的触头接触工件的圆周面,用手缓慢转动主轴,使百分表的触头沿着工件的圆周面转动,观察百分表指针的偏移情况,缓慢的移动机床X轴或Y轴,反复多次后,待转动主轴时百分表的指针基本指在同一个位置,这时主轴的坐标位置就是工件坐标系原点在机床坐标系的XY方向的坐标。

图7-51 用杠杆百分表对刀(https://www.xing528.com)

3)记录此时的X轴和Y轴的坐标值(X0、Y0)。

4)卸下百分表座,装上铣刀,用试切法确定工件坐标系原点在机床坐标系的Z方向的坐标Z0。

注意:上述操作所选的对刀表面都应是经半精加工后的内外圆柱面。

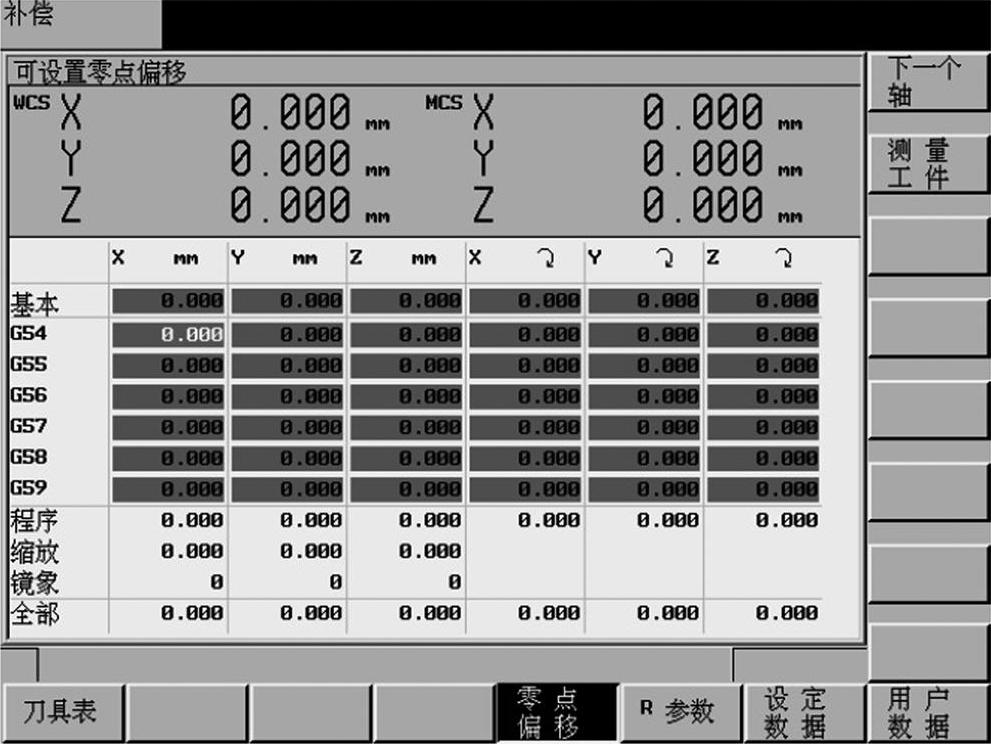

2.设定零点偏置值

通过对刀操作所获得的工件坐标系原点在机床坐标系中的坐标,即是零点偏置值。输入或修改零点偏置值的操作步骤如下:

1)通过按“参数操作区域”键(OFFSET PARAM)和“零点偏移”软键(零点偏移),可以进入“零点偏置”窗口,如图7-52所示。

图7-52 零点偏置窗口

2)把光标移动至待修改的位置。

3)输入对刀过程中记录下来的坐标值(X0、Y0、Z0)。通过光标键、数字键和输入键输入零点偏置值。

4)按“改变有效”软键,确认所输入的零点偏置值。

3.自动和输入零点偏置值

SINUMERIK 802D数控系统具有自动计算和输入零点偏置值的功能,各坐标轴对刀时通过按“计算”软键,可自动计算和输入零点偏置值。操作步骤如下:

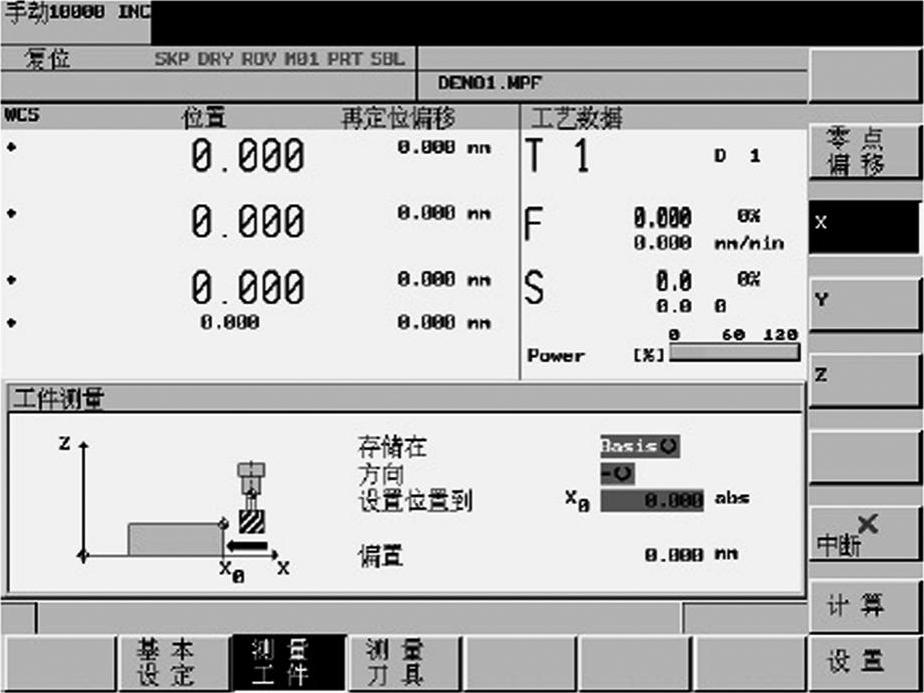

1)在“零点偏置”窗口中,按“测量工件”软键,进入“工件测量”窗口,如图7-53所示。在JOG运行模式下,按“测量工件”软键,同样可以进入“工件测量”窗口。

图7-53 工件测量窗口

2)按窗口中的“X、Y或Z”软键,即选择了相应的轴来设置其零点偏置值。

3)移动刀具,使其与工件相接触。

4)按动“光标键”,将光标定位至“存储在”位置;按动“选择/切换”键,选择零点偏置值的存储位置(基本、G54、G55、G56、G57、G58或G59)。

5)用步骤4)中所述的方法,根据刀具在工件坐标系原点的正方向侧还是负方向侧,来设定“方向”中所规定的“正/负”号。

6)用步骤4)中所述的方法,设定“设置位置到”选项的数值。此处所设定的参数,应为刀具中心至X0的距离。例如,用试切法对刀,刀具半径为10mm,则此处就应输入“10.0”。

7)按“计算”软键,进行零点偏置的计算,并将计算结果自动输入到步骤4)中所选择的零点偏置存储位置。

8)用同样的方法确定Y和Z方向的偏置,只是在确定Z方向的偏置时,应注意“设置位置到”选项的数值是与刀具的长度值和刀具补偿方式有关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。