1.功能

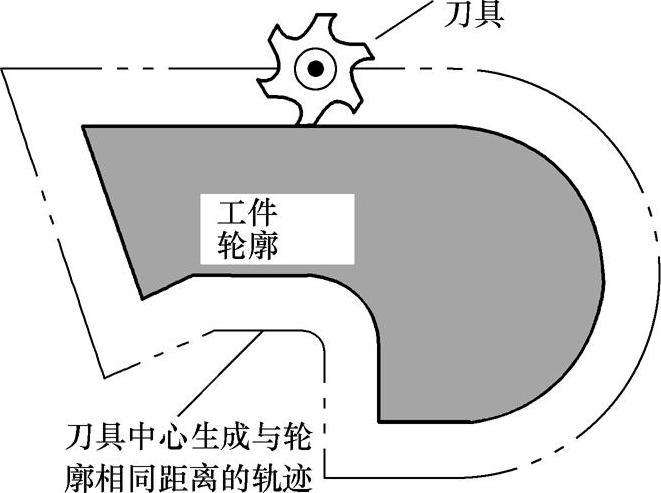

刀具在所选择的平面G17~G19中带刀具半径补偿工作,刀具必须有相应的D号才能有效。刀具半径补偿通过G41/G42生效。控制器自动计算出当前刀具运行所产生的与编程轮廓等距离的刀具轨迹,如图5-20所示。

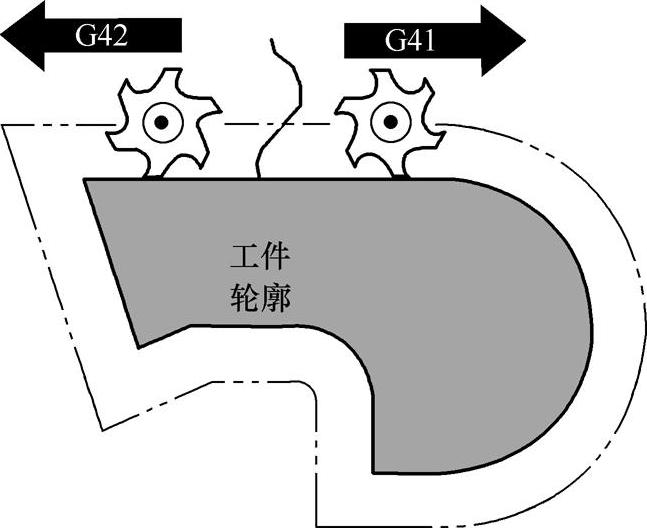

2.刀具半径补偿方向的判断

假设工件不动,沿刀具运动方向看,刀具位于工件轮廓的左侧称为刀具半径左补偿(左刀补),用G41指令表示;沿刀具运动方向看,刀具位于工件轮廓的右侧称为刀具半径右补偿(右刀补),用G42指令表示。

图5-21为工件轮廓左边/右边补偿示意图。

图5-20 刀尖半径补偿(切削刃半径补偿)

图5-21 工件轮廓左边/右边补偿

3.指令格式

G41 G00/G01 X_Y_ 在工件轮廓左边刀补有效。

G42 G00/G01 X_Y_ 在工件轮廓右边刀补有效。

G40 G00/G01 X_Y_ 刀具半径补偿取消。

4.说明

1)G41/G42/G40指令只能和线性插补G00/G01指令结合编程。编程两个坐标轴(比如G17:X、Y),如果只给出一个坐标轴的尺寸,则第二个坐标轴自动地以最后编程的尺寸赋值。

2)进行补偿时,刀具以直线回轮廓,并在轮廓起始点处与轨迹切向垂直。正确选择起始点以保证刀具运行不发生碰撞。

3)用G40取消刀具半径补偿,G40指令之前的程序段,刀具以正常方式结束,结束时补偿向量垂直于轨迹终点切线处。在运行G40程序段之后,刀具中心到达编程终点。选择G40程序段编制终点时,要确保运行不会发生碰撞,撤消刀补的距离必须大于刀具半径。

4)重复执行相同的补偿方式或补偿方向指令(G41和G42)相互交换后,无需在其中写入G40指令。

5.编程举例

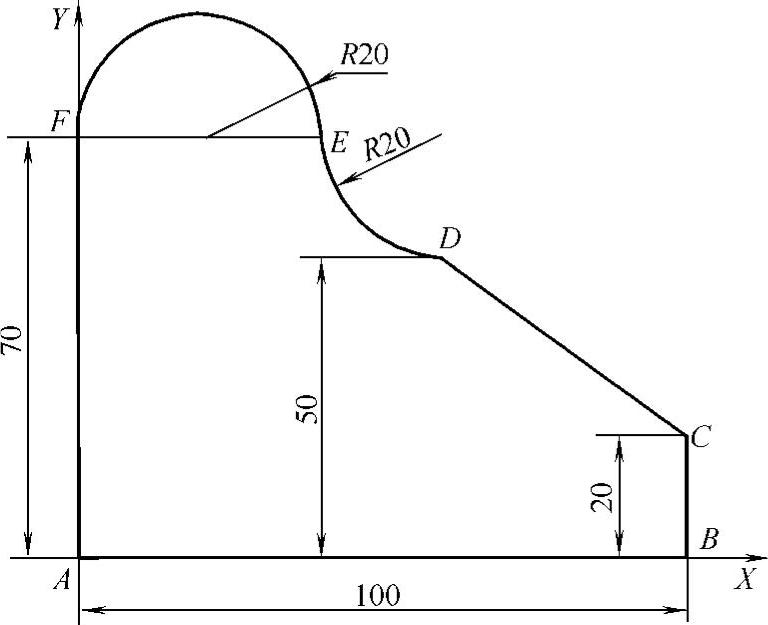

【例5-13】 图5-22为刀具半径补偿编程举例。

图5-22 半径补偿编程举例

编程轮廓轨迹从起点(-20,-30)➝A➝B➝C➝D

➝E➝F➝A➝终点(同起点)。采用ϕ16mm的立铣刀。注意补偿的加入点和取消点位置。编制的程序名为JGSX2.MPF

%_N_JGSX2_MPF;主程序名

;$PATH=/_N_MPF_DIR;传输格式(https://www.xing528.com)

N10 G53 G90 G94 G40 G17;机床坐标系,绝对编程,分进给,取消刀补,切削平面X/Y

N20 T1 M6;换1号刀,ϕ16立铣刀

N30M 41;低速档开,小于800r/min

N40 S600 M3;主轴正转,转速600r/min

N50 G0 G54 X-20Y-30D1;工件坐标系建立,刀具长度补偿值加入,快速定位

N60 G0 Z2 M7;快速下刀,切削液开

N70 G1Z-5 F200;工进进刀

N80 G1 G42 X-10 Y0 F100;刀具半径右补偿G42的加入。通过改变T1

D1中的半径值,可以实现对轮廓的粗加工和精加工

N85 X0;到达A点

N90 X100;轮廓加工到B点

N100 Y20;轮廓加工到C点

N110 X60 Y50;轮廓加工到D点

N120 G2 X40 Y70 I0 J20;轮廓加工到E点

N130 G3 X0 Y70 I-20 J0;轮廓加工到F点

N135 Y0 ;轮廓加工到A点

N140 G1 Y-10 ;退出实体

N150 G1 G40 X-20 Y-30 ;撤消刀具半径补偿,回到刀具起点

N160 G0 G90 Z200 ;快速抬刀

N170 M9 ;切削液关

N180 M5 ;主轴停转

N190M30 ;主程序结束

还需要指出的是,对轮廓进行加工时,从加工工艺上考虑,需要对轮廓进行粗加工后再进行精加工。在编程时,就只要编制精加工程序。在此,可通过改变当前刀具的半径补偿值来实现对轮廓的粗加工和精加工。铣削外形时,将刀具直径改大,则轮廓外形尺寸就变大,可实现粗加工。铣削内型腔时,将刀具直径改大,则内轮廓尺寸就变小,可实现粗加工。一般半径值改大0.2~0.3mm比较合理。粗加工后,对工件进行实际测量,根据测量值和图样尺寸进行比较来修整计算出精加工时的刀具半径值,再对工件进行精加工。这样才可以满足加工的要求,加工出合格的零件。

上述例子中,G40的撤消是一种方法,这需要编程者对刀具取消后的路径很熟悉。但为了避免发生刀具碰撞工件,最好的办法是在刀具抬刀后,再撤消刀具半径补偿。如将上述例子中的N150和N160段对调。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。