1.刀具半径补偿的目的

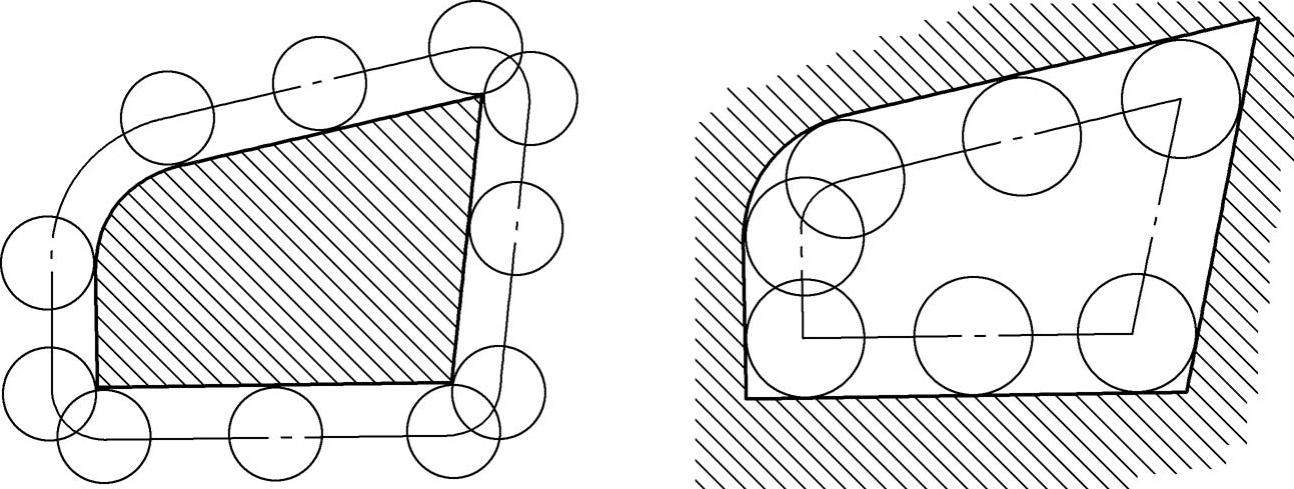

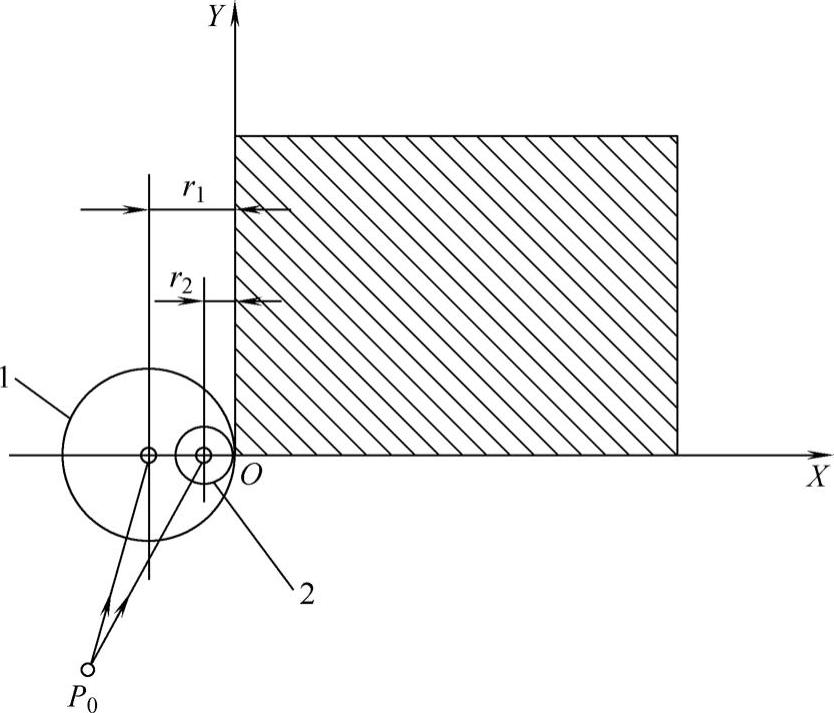

铣削加工时,因为铣刀具有一定的半径,所以刀具中心(刀心)轨迹和工件轮廓不重合。

1)若数控系统不具备刀具半径自动补偿功能,则只能按刀心轨迹(图4-15中点画线)进行编程。其数据计算有时相当复杂,尤其当刀具磨损、重磨、换新刀而导致刀具直径变化时,必须重新计算刀心轨迹,修改程序,这样既繁琐,又不易保证加工精度。

2)当数控系统具备刀具半径补偿功能时,编程只需按工件轮廓线(图4-15中粗实线)进行。数控系统会自动计算刀心轨迹坐标,使刀具偏离工件轮廓一个半径值,即进行半径补偿。

图4-15 刀具半径补偿

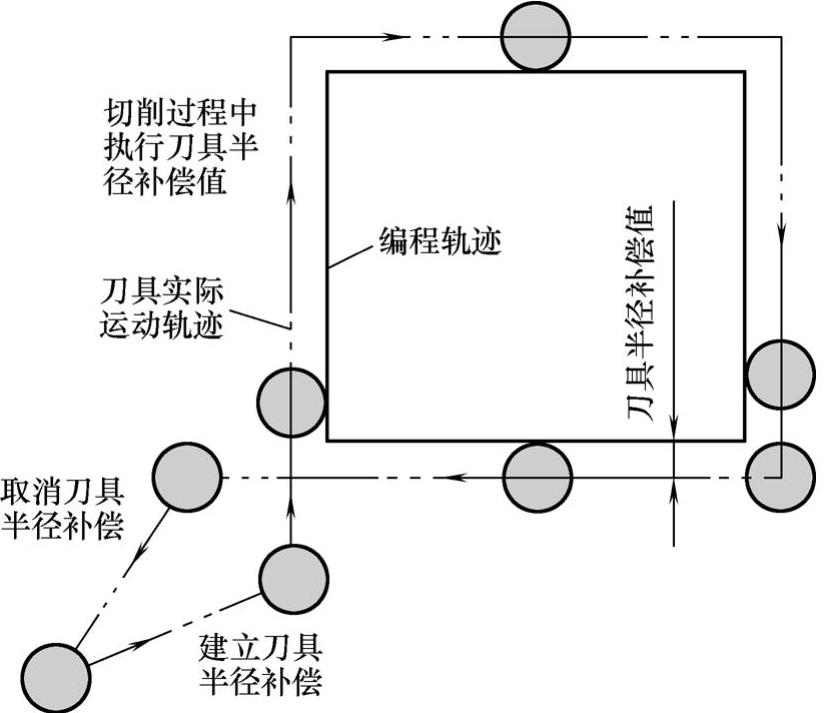

2.刀具半径补偿指令的格式

通过面板输入刀具半径补偿值并存入相应寄存器里,然后在程序中编入刀具半径补偿指令,运行程序即可实现刀具半径补偿。

刀具半径补偿指令的格式:

式中,G41为刀具半径左补偿指令(左刀补);G42为刀具半径右补偿指令(右刀补);G40为取消刀具半径补偿;D_为存放刀具半径补偿值的地址;X_、Y_、Z_为刀具运动目标点的坐标值。

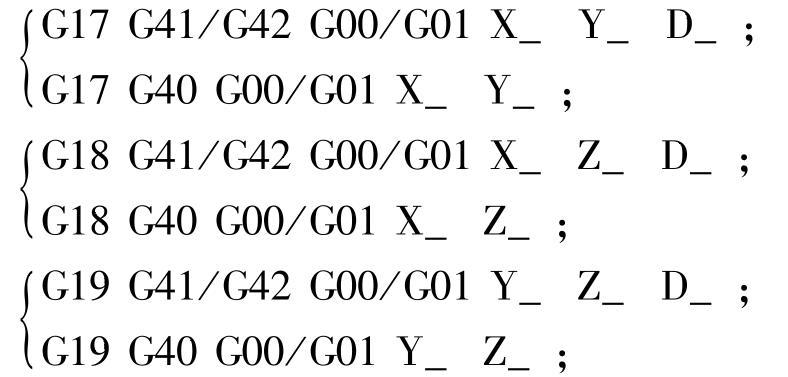

判断刀具半径补偿方向时,假设工件不动,沿刀具运动方向看,刀具位于工件轮廓(编程轨迹)的左侧,称为刀具半径左补偿(左刀补),用G41表示;刀具位于工件轮廓(编程轨迹)的右侧,称为刀具半径右补偿(右刀补),用G42表示,如图4-16所示。

图4-16 刀具半径的左、右补偿

a)左补偿 b)右补偿

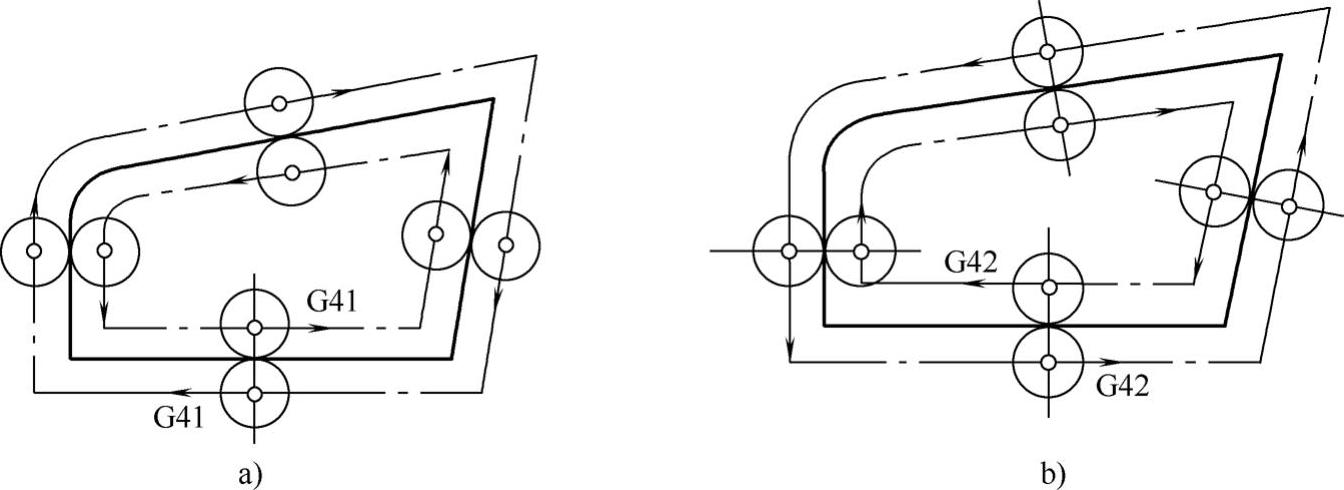

3.刀具半径补偿的过程

刀具半径补偿的过程分为刀补建立、刀补执行、刀补取消三步来进行,如图4-17所示。其中刀补建立是指在刀具从起点接近工件时,刀心轨迹从与编程轨迹重合过渡到与编程轨迹偏离的一个偏置量的过程;刀补执行是指刀具中心始终与编程轨迹相距一个偏置量直到刀补取消;刀补取消是指刀具离开工件,刀心轨迹过渡到与编程轨迹重合的过程。

4.刀具半径补偿功能的几点说明

1)G40、G41、G42为模态指令,机床初始状态为G40。

图4-17 刀具半径补偿过程

2)G41、G42指令必须与G00或G01指令同时使用才有效,与G02或G03指令同时使用无效。

3)G41、G42不能重复使用,必须与G40成对使用。如使用G41指令后,必须用G40指令取消补偿后再使用G42指令。

4)在使用G41或G42指令后的两个程序段之内,必须使用刀具半径补偿平面内的坐标移动指令,否则G41或G42指令会失效。

5)必须在刀具半径补偿取消状态下切换刀具半径补偿平面。

5.刀具半径补偿功能的应用

1)避免计算刀心轨迹,直接用零件轮廓尺寸编程。

2)刀具因磨损、重磨、换新刀而引起直径改变后,不必修改程序,只需在刀具参数设置状态下通过面板输入改变后的刀具直径。

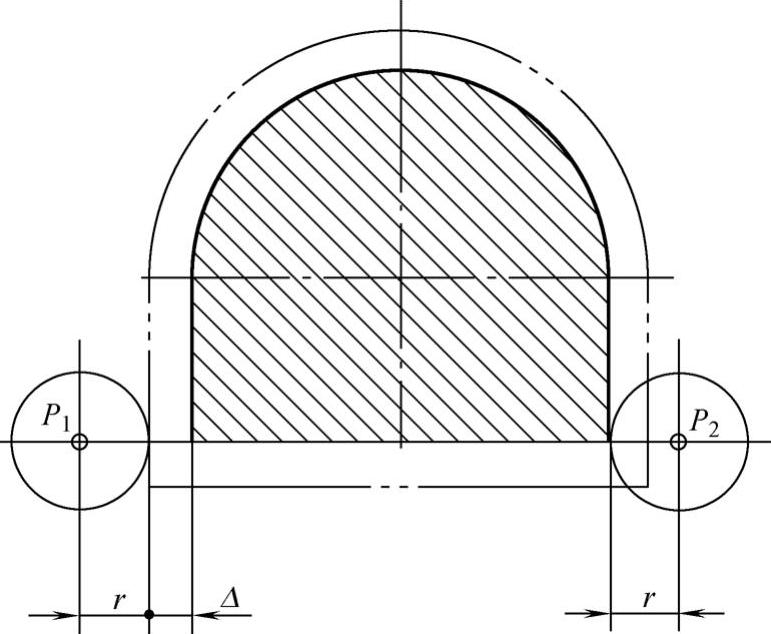

如图4-18所示,1为未磨损刀具,2为磨损后刀具,两者直径不同,只需将刀具参数库中的刀具半径r1改为r2,即可适用同一程序。

3)用同一程序、同一尺寸的刀具,利用刀补值可进行粗、精加工。

如图4-19所示,刀具半径r,精加工余量Δ。粗加工时,输入刀具半径(r+Δ),则加工出虚线轮廓;精加工时,用同一程序,同一刀具,但输入刀具半径r,则加工出实线轮廓。

图4-18 刀具直径变化,加工程序不变

1—未磨损刀具 2—磨损后刀具

图4-19 利用刀补值进行粗、精加工

P1—粗加工刀心位置 P2—精加工刀心位置

4)利用刀补值控制轮廓尺寸精度。因刀具直径的输入值具有小数点后2~4位(0.01~0.0001)的精度,故可控制轮廓尺寸精度。

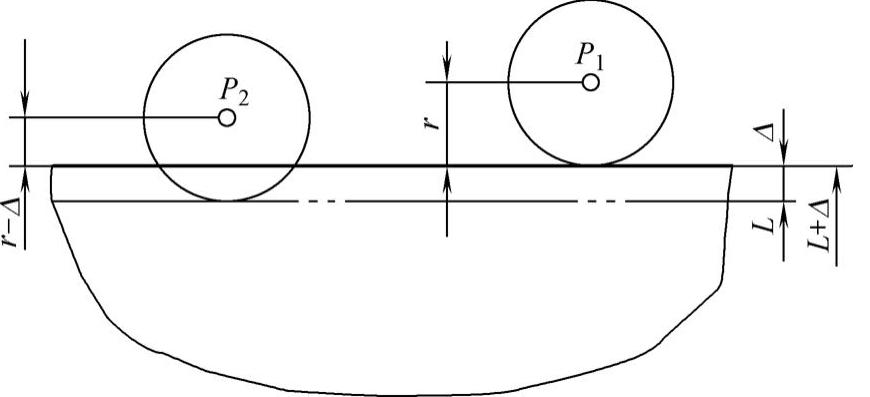

如图4-20所示,单面加工,若测得尺寸L偏大了Δ值(实线轮廓),则将原来的刀补值r改为(r-Δ),即可获得尺寸L(虚线轮廓)。图中P1为原来刀心位置,P2为修改刀补值后的刀心位置。

图4-20 用刀补值控制尺寸精度

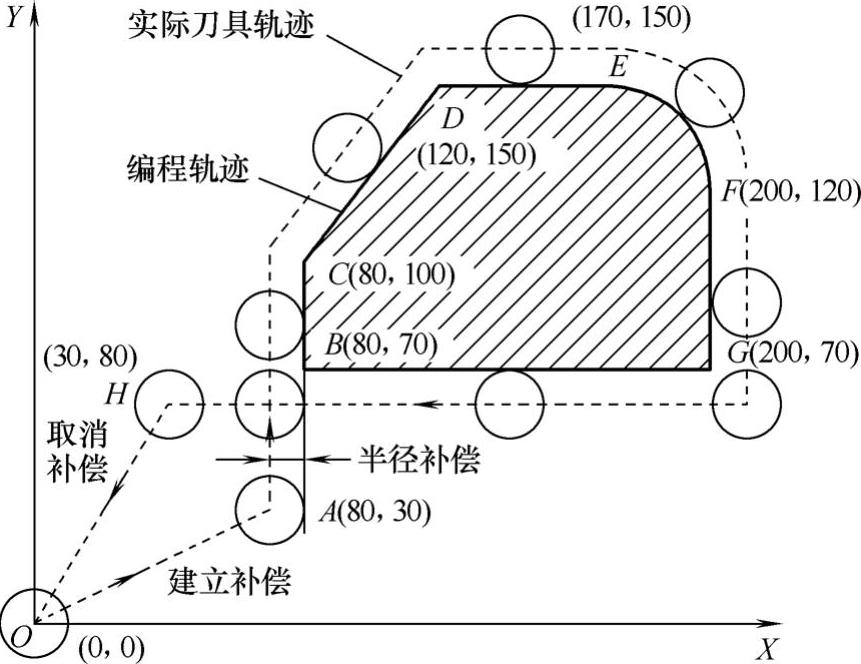

图4-21 刀具半径补偿功能应用

6.刀具半径补偿功能编程举例

【例4-6】 编制图4-21所示零件在XY平面的程序,要求考虑刀具半径补偿,刀具直径ϕ20,以O点建立工件坐标系,按箭头所示路径移动。

%

O4005

N10 G90 G94 G17 G21 G54; 程序初始设置

N20 G00 X0 Y0;快速定位到O点(https://www.xing528.com)

N30 S800 M03;主轴正转,转速为800r/min

N40 G00 G41 X80.0 Y30.0 D01;快速运动至A,并建立刀具半径左补偿

N50 G01 Y100.0 F100;沿直线切削至C

N60 X120.0 Y150.0;沿直线切削至D

N70 X170.0;沿直线切削至E

N80 G02 X200.0 Y120.0 R30.0;切削圆弧至F

N90 G01 Y70.0;沿直线切削至G

N100 X30.0;沿直线切削至H

N110 G40 G00 X0 Y0;快速运动至O,并取消刀具半径补偿

N120 M05;主轴停转

N130 M30;程序结束

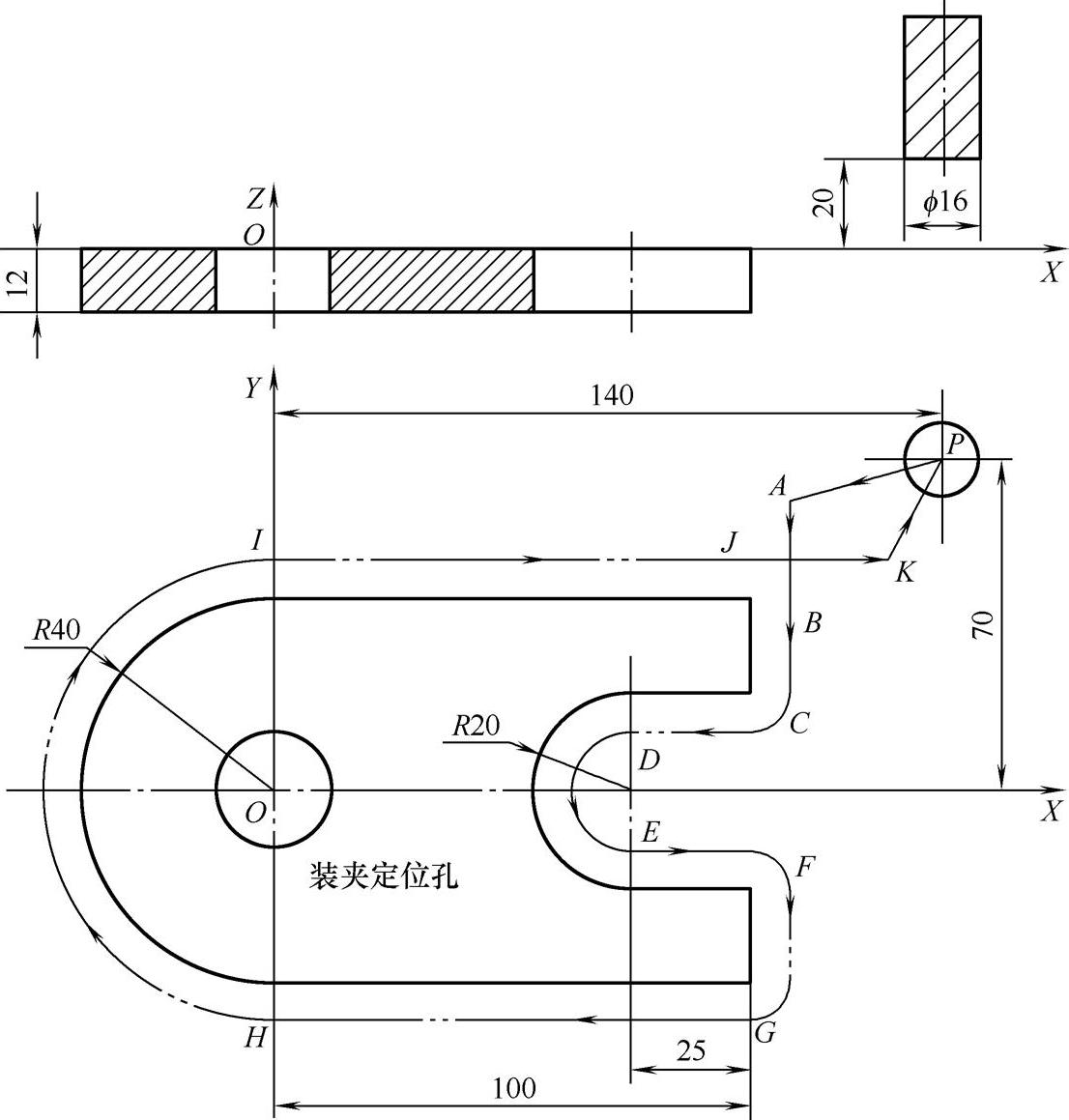

【例4-7】 刀具半径补偿及调用子程序举例。加工图4-22所示工件的外轮廓。加工程序如下:

图4-22 刀具半径补偿及调用子程序举例

主程序:

%

O4006;程序名

N10 M6 T4;换上4号刀,ϕ16mm立铣刀

N20 G54 G90 G0 G43 H4 Z200;选择坐标系,引入长度补偿

N30 M3 S600; 主轴正转,转速600r/min

N40 X140 Y70; 刀具快速移动到P点上方

N50Z2 M8; 快速下降,切削液开

N60 G1Z-6 F50; 进给到Z-6

N70 M98 P4106; 调用O3106子程序一次

N80 G1Z-13 F50; 进给到Z-13

N90 M98 P4106; 调用O3106子程序一次

N100 Z100 M9; Z轴快速上移,切削液关

N110 G49 G90 Z0; 取消刀具长度补偿,Z轴快速移动到机床坐标Z0处

N120 M30; 程序结束

%

子程序:

%

O4106; 子程序名

N10 G0 G41 X100 D4; 刀具左侧补偿,快速移动到点A,引入刀具半径补偿

N20 G1 Y40 F100; 刀具以100mm/min的速度直线插补到点B(走过渡段)

N30 Y20; 到点C

N40 X75; 到点D

N50 G3 Y-20 R-20 F60; 逆圆到点E。进给速度修调

N60 G1 X100F100; 到点F

N70Y-40; 到点G

N80 X0; 到点H

N90 G2 Y40 R-40 F120; 顺圆到点I。进给速度需修调

N100 G1 X100 F100; 到点J

N110 X140; 到点K

N120 G40 G0 Y70; 取消刀具半径补偿,快速到点P

N130 M99; 子程序结束并返回到主程序

%

刀具补偿功能给数控加工带来了许多方便,简化了编程工作。编程人员不但可以直接按工件轮廓编程,还可以用同一个加工程序对工件轮廓进行粗、精加工。当按工件轮廓编程以后,在粗加工零件时可以把偏置量设为R+Δ,其中Δ为精加工前的加工余量;而在精加工零件时,偏置量仍然设为R(对于有公差要求的零件,精加工时的偏置量应设置为R+平均偏差/2)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。