1.主轴部件

主轴部件是加工中心的重要部件之一,其刚度和回转精度直接影响工件的加工质量。主轴部件主要由主轴箱、主轴电动机、主轴和主轴轴承等组成。加工中心的主轴电动机主要采用直流主轴电动机和交流主轴电动机,实现主运动的无级变速。主轴的启停和变速等动作均由数控系统控制,并通过装在主轴上的刀具进行切削,是切削加工的功率输出部件。

2.支撑系统

(1)床身 床身是机床的基础件,要求具有足够高的静、动刚度和精度保持性。在满足总体设计要求的前提下,应尽可能做到既要结构合理、筋板布置恰当,又要保证良好的冷、热加工工艺性。车削加工中心床身,为提高其刚性,一般采用斜床身。斜床身可以改善切削加工时的受力情况,截面可以形成封闭的腔形结构,其内部可以充填泥芯和混凝土等阻尼材料,在振动时利用相对磨损来耗散振动能量。

(2)立柱 加工中心立柱主要是对主轴箱起到支承作用,满足主轴的Z向运动,立柱应具有较好的刚性和热稳定性。加工中心采用封闭的箱形结构,内部采用斜板提高立柱的抗弯、抗扭能力,整个结构采用铸造实现。

(3)导轨 加工中心的导轨大都采用直线滚动导轨,滚动导轨摩擦系数很低、动静摩擦系数差别小,低速运动平稳、无爬行,因此可以获得较高的定位精度。但是,这些精度的实现必须建立在底座处于正确状态的基础上,否则垂直方向的支撑高低误差会造成结构侧向扭曲,进而造成全行程内摩擦阻力的变化,导致产生定位精度的误差。以往采用滑动导轨时,导轨的配合面要刮研精修,在装配过程中可发现导轨扭曲现象,并通过修配实现校正。改用滚动导轨,不存在修正过程,很难避免床身扭曲或安装所造成的轨道扭曲,因此应采用三点支撑的底座。

3.伺服系统

(1)主轴伺服系统 随着数控技术的发展,现代数控机床对主轴传动提出了越来越高的要求。如要求很宽的范围内转速连续可调,恒功率的范围要宽,要有四象限的驱动能力。为满足加工中心自动换刀以及某些加工工艺的需要,要求主轴具有高精度的准停控制等。主轴驱动变速目前主要采用两种形式:一是主轴电动机带齿轮分段无级变速;二是主轴电动机通过同步齿形带或传送带驱动主轴,该类主轴电动机又称宽域电动机或强切削电动机,具有恒功率宽的特点。主轴的准停控制分机械准停与电气准停,目前国内外中高档数控系统均采用电气准停控制。

1)直流主轴驱动系统。直流主轴驱动多采用晶闸管调速方式,直流进给伺服系统是由速度环和电流环构成的双环控制系统来控制直流主轴电动机的电枢电压,主轴电动机采用他励式电动机,励磁绕组与电枢绕组相互独立。电动机转速从最小值到额定值,保持励磁电流不变,实现调压调速,属于恒转矩控制;从额定值到最大值,励磁电流减小,实现调磁调速,属恒功率控制。

2)交流主轴驱动系统。随着交流调速技术的发展,目前数控机床的主轴驱动多采用主轴电动机配变频器的控制方式。电网端逆变器由六只晶闸管组成的三相桥式全控整流电路组成,该电路可工作在整流状态,向中间电路直接供电,也可工作在逆变状态,完成能量反馈电网的任务。负载端逆变器由带反并联续流二极管的六只功率晶体管组成。通过磁场计算机的控制,负载端逆变器输出三相正弦脉宽调制(PWM)电压,使电动机获得所需的转矩电流和励磁电流。输出的三相PWM电压幅值范围为0~430V,频率调节范围为0~300Hz。在反馈制动时,电动机能量通过变流器的六只续流二极管向电容器充电,当电容器上的电压超过600V时,通过控制调节器和电网端逆变器把电容器上的能量返回电网。

(2)进给伺服系统

1)脉宽调制方式进给伺服系统。脉宽调制方式调速是利用脉宽调制器对大功率晶体管的开关时间进行控制。将速度控制信号转换成一定频率的方波电压,加到直流伺服电动机的电枢两端,通过方波宽度的控制改变电枢两端的平均电压,达到控制伺服电动机转速的目的。数控系统的CPU发出信号经插补器输出一系列脉冲信号,这些脉冲经过指令倍率器CMR后,与位置反馈脉冲相比较所得的差值,送到误差寄存器,然后与位置增益和偏移量补偿运算后送PWM进行脉宽调制,随后经D/A转换或模拟电压,作为速度控制信号VCMD送到速度控制单元。脉冲编码器发出的脉冲,经断线检查器确认无信号断线后,送到鉴相器,对两组脉冲PA、PB进行鉴相,确定电动机的旋转方向。从鉴相器出来的一路信号经F/V变换,作为速度反馈信号TSA;另一路输出经检测倍频器DMR,作为位置反馈信号。参考点计数器及一转信号PC用于栅格法回参考点的操作。

2)交流进给驱动伺服系统。直流进给伺服系统虽有优良的调速功能,但由于所用电动机有电刷和换向器,易磨损,且换向器换向时会产生火花,从而使电动机的最高转速受到限制。另外,直流电动机结构复杂,制造困难,所用铜铁材料消耗大,制造成本高,而交流电动机却没有这些缺点。近20年来,随着新型大功率电力器件的出现,新型变频技术、现代控制理论以及微型计算机数字控制技术等在实际应用中取得了突破性的进展,促进了交流进给伺服技术的飞速发展,交流进给伺服系统已全面取代了直流进给伺服系统。由于交流伺服电动机采用交流永磁式同步电动机,因此,交流进给驱动装置从本质上说是一个电子换向的直流电动机驱动装置。

4.刀库及自动换刀装置

加工中心利用刀库实现换刀,这是目前加工中心大量使用的换刀方式。由于有了刀库,机床只要一个固定主轴夹持刀具,有利于提高主轴刚度。独立的刀库,大大增加了刀具的储存数量,有利于扩大机床的功能,并能较好地隔离各种影响加工精度的干扰因素。

刀库换刀,按照换刀过程有无机械手参与,分成有机械手换刀和无机械手换刀两种情况。在有机械手换刀的过程中,使用一个机械手将加工完毕的刀具从主轴中拔出,与此同时,另一机械手将在刀库中待命的刀具从刀库拔出,然后两者交换位置,完成换刀过程。无机械手换刀时,刀库中刀具存放方向与主轴平行,刀具放在主轴可到达位置。换刀时,主轴箱移到刀库换刀位置上方,利用主轴Z向运动将加工用毕刀具插入刀库中要求的空位处,然后刀库中待换刀具转到待命位置,主轴Z向运动将待用刀具从刀库中取出,并将刀具插入主轴。有机械手的系统在刀库配置、与主轴的相对位置及刀具数量上都比较灵活,换刀时间短。无机械手方式结构简单,只是换刀时间长。

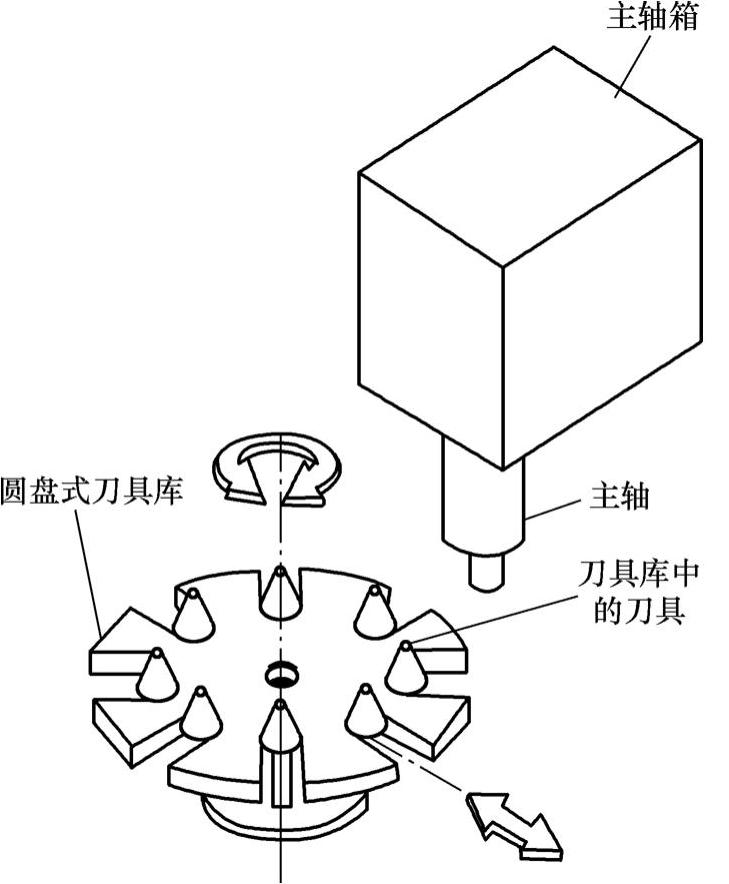

(1)加工中心刀库形式 刀库有多种形式,加工中心常用的有盘式、链式两种刀库。

盘式结构(见图1-5)中,刀具可以沿主轴轴向、径向、斜向安放,刀具轴向安装的结构最为紧凑,但为了换刀时刀具与主轴同向,有的刀库中的刀具需在换刀位置作90°翻转。在刀库容量较大时,为存取方便的同时保持结构紧凑,可采取弹仓式结构。目前大量的刀库安装在机床立柱的顶面或侧面,也有安装在单独的地基上,以隔离刀库转动造成的振动。

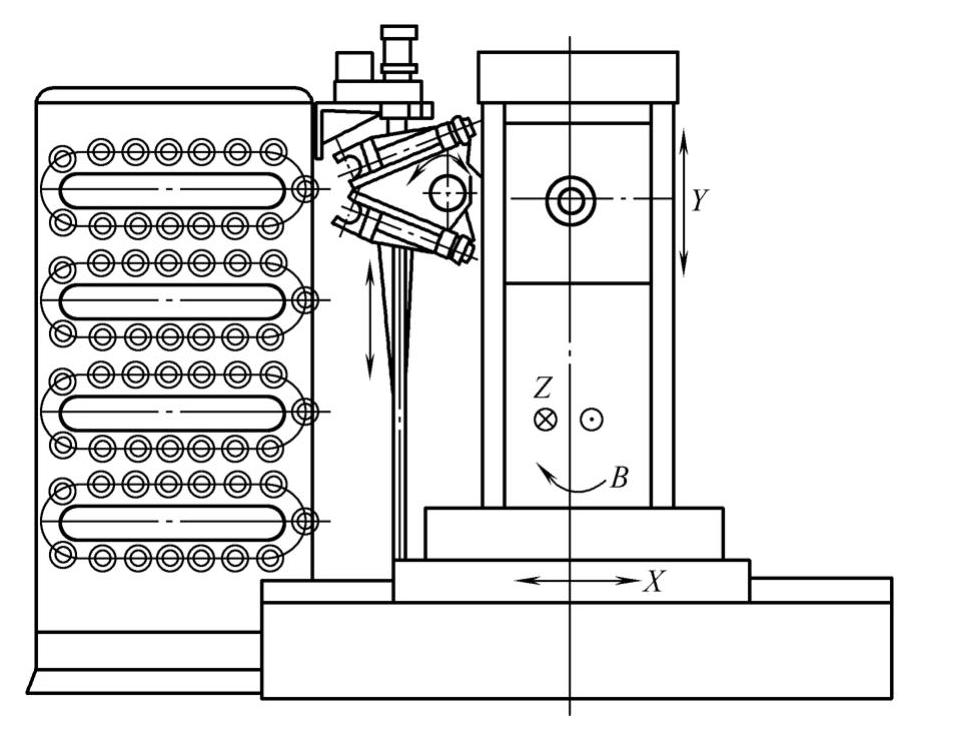

链式刀库的基本结构如图1-6所示,通常刀具容量比盘式的要大,结构也比较灵活。可以采用加长链带方式加大刀库的容量,也可采用链带折叠回绕的方式提高空间利用率,在要求刀具容量很大时,还可以采用多条链带结构。

图1-5 盘式结构示意图

图1-6 链式刀库

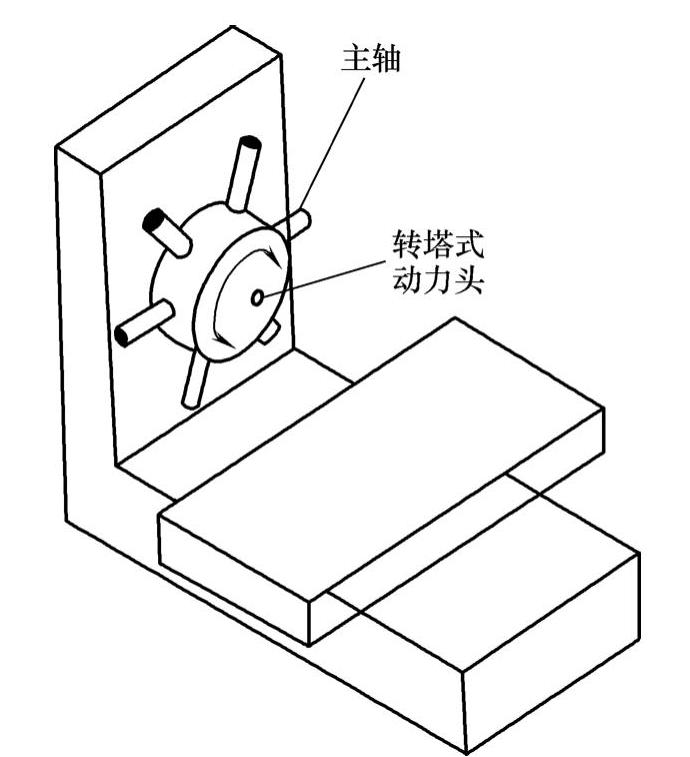

(2)加工中心的自动换刀装置 自动换刀装置可分为五种基本形式,即转塔式、180°回转式、回转插入式、二轴转动式和主轴直接式。自动换刀的刀具可紧固在专用刀夹内,每次换刀时将刀夹直接装入主轴。

1)转塔式换刀装置。用转塔实现换刀是最早的自动换刀方式。如图1-7所示,转塔是由若干与铣床动力头(主轴箱)相连接的主轴组成。在运行程序之前,将刀具分别装入主轴,需要哪把刀具时,转塔就转到相应的位置。

这种装置的缺点是主轴的数量受到限制。要使用数量多于主轴数的刀具时,操作者必须卸下已用过的刀具,并装上后续程序所需要的刀具。转塔式换刀并不是拆卸刀具,而是将刀具和刀夹一起换下,所以这种换刀方式很快。目前NC钻床等还在使用转塔式刀具库。

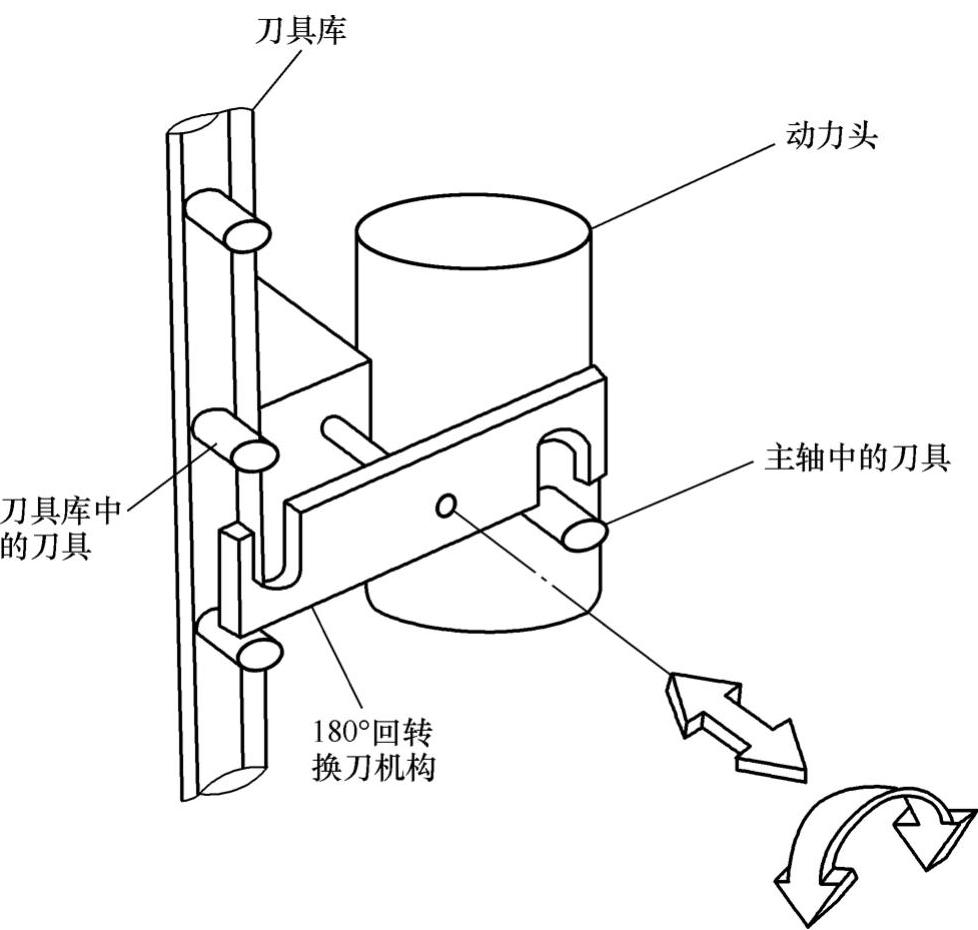

2)180°回转式换刀装置。最简单的换刀装置是180°回转式换刀装置,如图1-8所示。接到换刀指令后,机床控制系统便将主轴控制到指定换刀位置;与此同时,刀具库运动到适当位置,换刀装置回转并同时与主轴、刀具库的刀具相配合;拉杆从主轴刀具上卸掉,换刀装置将刀具从各自的位置上取下;换刀装置回转180°并将主轴刀具与刀具库刀具带走;换刀装置回转的同时,刀具库重新调整其位置,以接收从主轴取下的刀具;接下来,换刀装置将要换上的刀具与卸下的刀具分别装入主轴和刀具库;最后,换刀装置转回原“待命”位置。(https://www.xing528.com)

图1-7 转塔式换刀装置示意图

图1-8 180°回转式换刀装置示意图

至此,换刀完成,程序继续运行。这种换刀装置的主要优点是结构简单、涉及的运动少、换刀快;主要缺点是刀具必须存放在与主轴平行的平面内,与侧置和后置刀具库相比,切屑及切削液易进入刀夹,因此必须对刀具另加防护。刀夹锥面上有切屑会造成换刀误差,甚至有损坏刀夹与主轴的可能。有些加工中心使用了传递杆,并将刀具库侧置。当换刀指令被调用时,传递杆将刀具库的刀具取下,转到机床前方,并定位于与换刀装置配合的位置。180°回转式换刀装置既可用于卧式机床,也可用于立式机床。

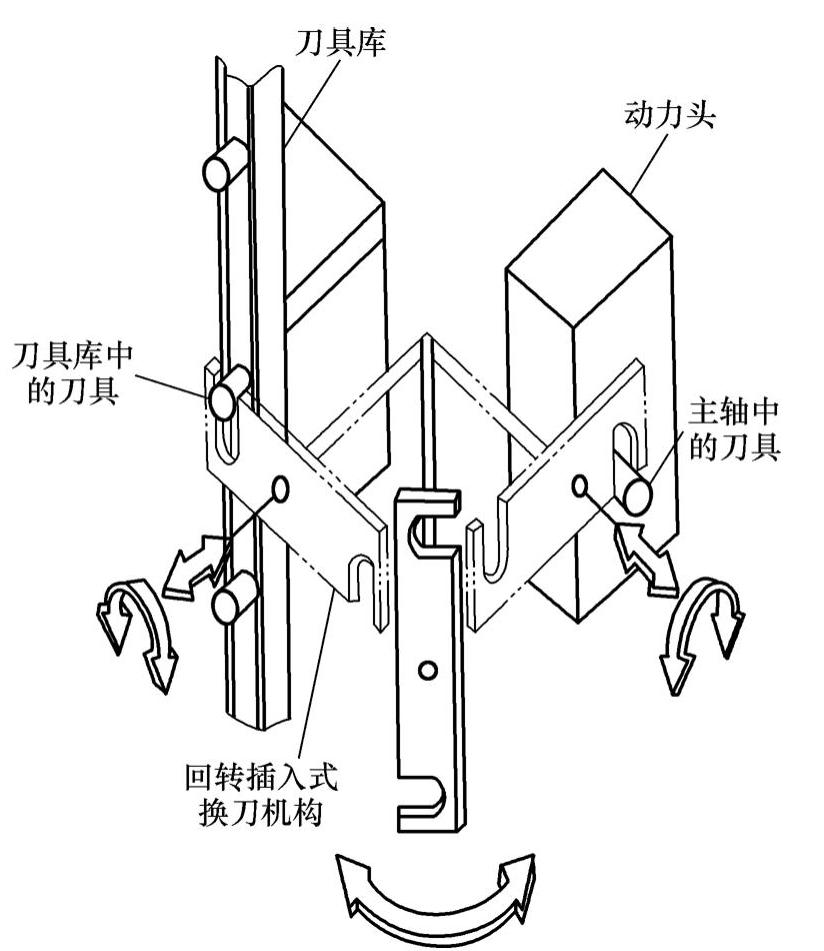

3)回转插入式换刀装置。是最常用的形式之一,是回转式换刀装置的改进形式。回转插入机构是换刀装置与传递杆的组合。图1-9为回转插入式换刀装置的工作原理,其应用在卧式加工中心上。这种换刀装置的结构设计与180°回转式换刀装置基本相同。

当接到换刀指令时,主轴移至换刀点,刀具库转到适当位置,使换刀装置从其槽内取出欲换上的刀具;换刀装置转动并从位于机床一侧的刀具库中取出刀具,换刀装置回转至机床的前方,在该位置将主轴上的刀具取下,回转180°将欲换上的刀具装入主轴;与此同时,刀具库移至适当位置以接收从主轴取下的刀具;换刀装置转到机床的一侧,并将从主轴取下的刀具放入刀具库的槽内。

这种装置的主要优点是刀具存放在机床的一侧,避免了切屑造成主轴或刀夹损坏的可能性。与180°回转式换刀装置相比,其缺点是换刀过程中的动作多,换刀所用的时间长。

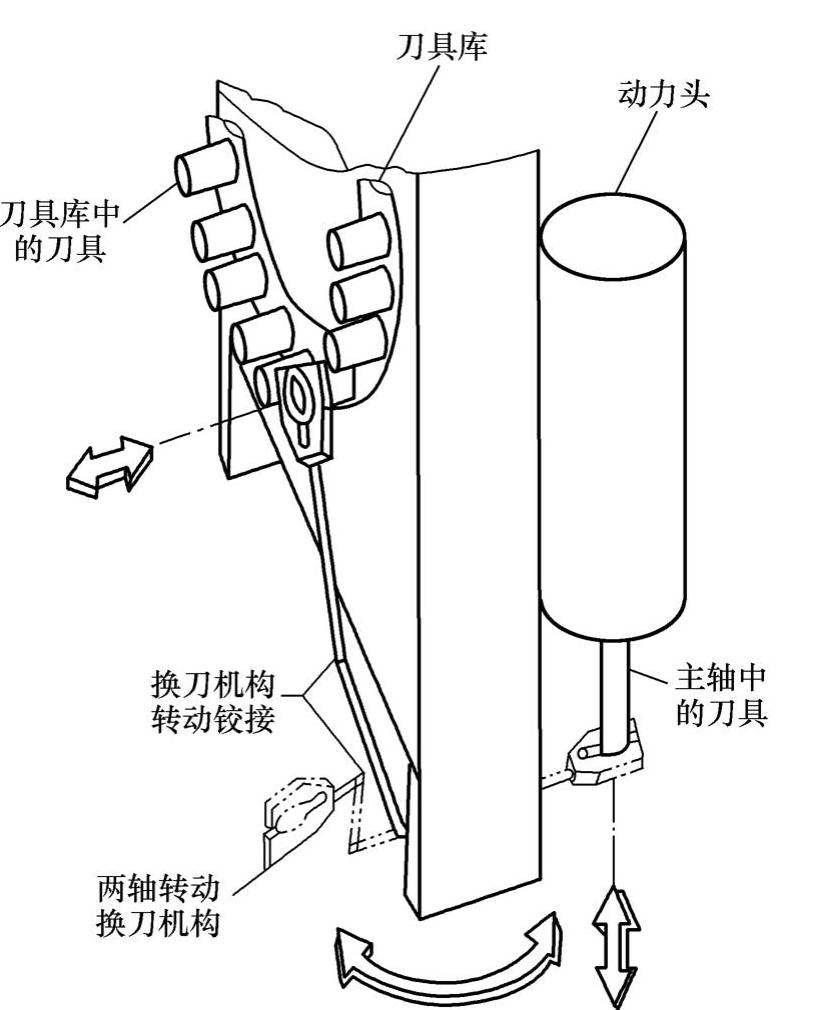

4)二轴转动式换刀装置。图1-10所示是二轴转动式换刀装置的工作原理。这种换刀装置可用于侧置或后置式刀具库,其结构特点最适用于立式加工中心。

图1-9 回转插入式换刀装置

图1-10 二轴转动式换刀装置工作原理

接到换刀指令,换刀机构从“等待”位置开始运动,夹紧主轴上的刀具并将其取下,转至刀具库,并将刀具放回刀具库;从刀具库中取出欲换上的刀具,转向主轴,并将刀具装入主轴;然后返回“等待”位置,换刀完成。

这种装置的主要优点是刀具库位于机床一侧或后方,能最大限度地保护刀具。其缺点是刀具的传递次数及运动较多。这种装置在立式加工中心中的应用已逐渐被180°回转式和主轴直接式换刀装置所取代。

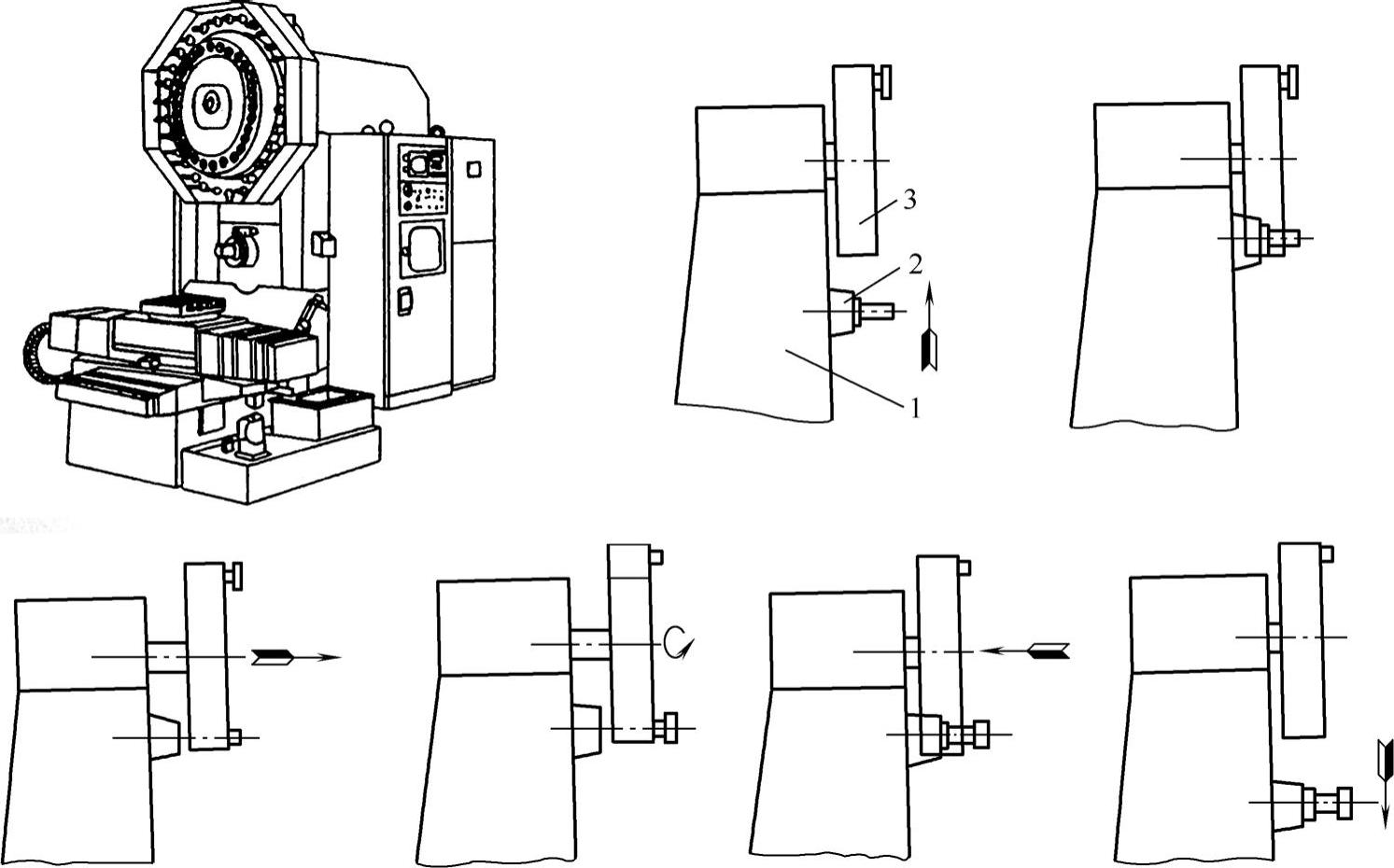

5)主轴直接式换刀装置。主轴直接式换刀装置不同于其他形式的换刀装置。这种装置中,要么刀具库直接移到主轴位置,要么主轴直接移至刀具库。图1-11为主轴直接式换刀装置在卧式加工中心中的应用。换刀时,主轴移动到换刀位置,圆盘式刀具库转至所需刀槽的位置,将刀具从“等待”位置移出至换刀位置,并与装在主轴内的刀夹配合;拉杆从刀夹中退出,刀具库前移,卸下刀具;然后刀具库转到所需刀具对准主轴的位置,向后运动,将刀具插入主轴并紧固;最后,刀具库离开主轴向上移动,回到“等待”位置,换刀完成。

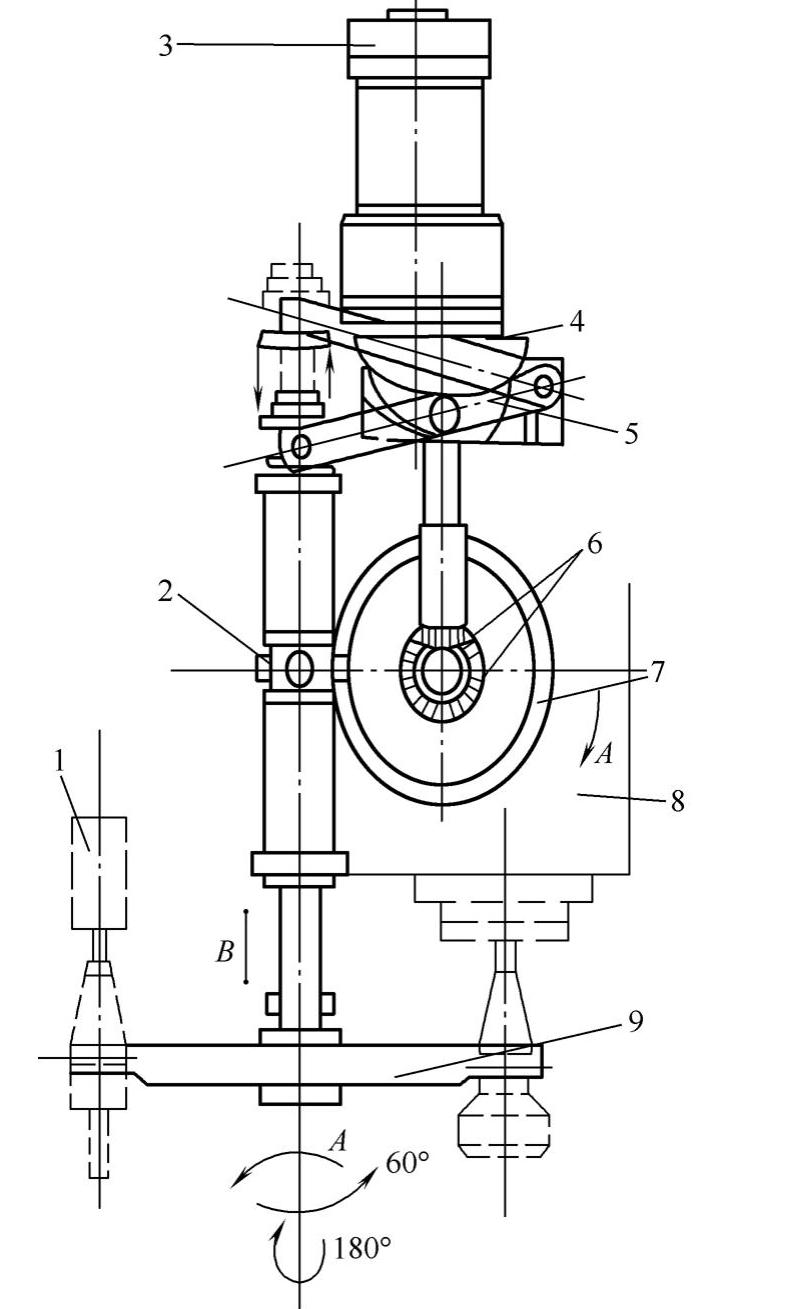

对于立式加工中心,小型的一般是刀具库移动实现换刀;一些大型机床,换刀过程与上述有所不同,由于大型机床的刀具库太大,移动不方便,所以是主轴移动实现卸、装刀具,或使用机械手实现换刀。图1-12所示为机械手臂和手爪的结构,图1-13为机械手换刀的工作过程。

图1-11 主轴直接式换刀装置在卧式加工中心中的应用

1—主柱 2—主轴箱 3—刀具库

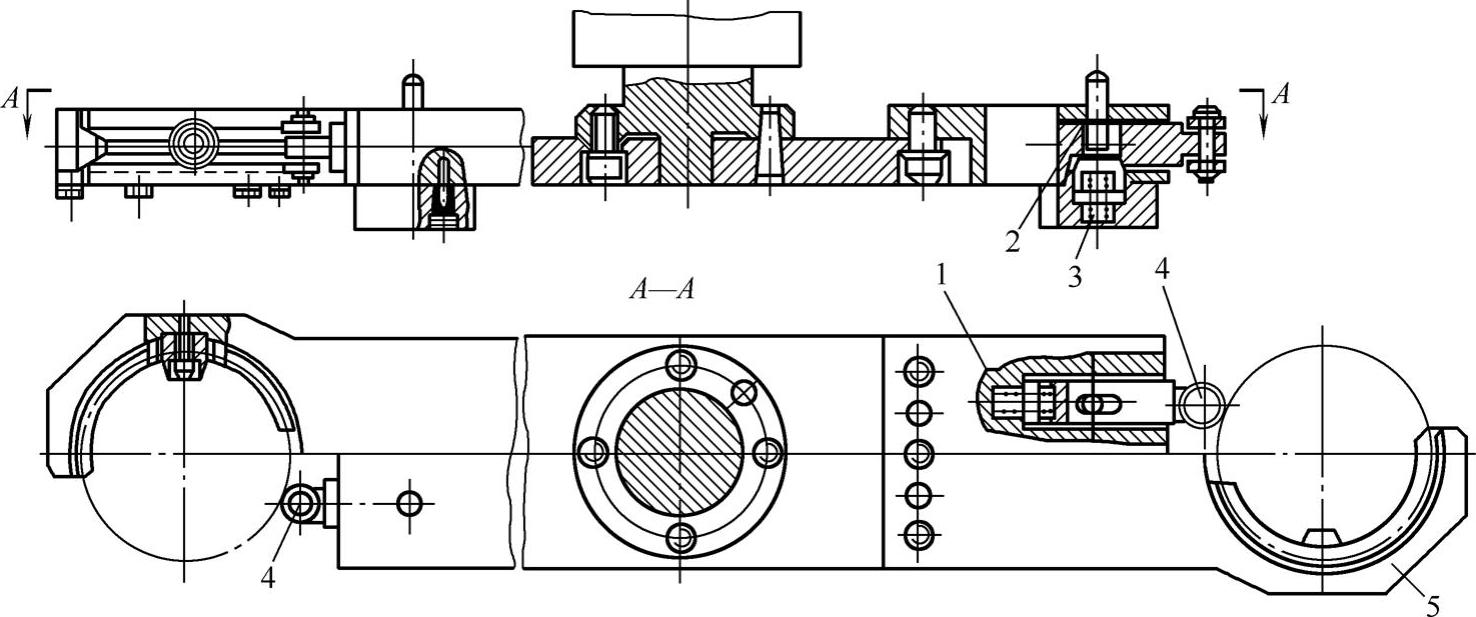

图1-12 机械手臂和手爪的结构

1—刀套 2—十字轴 3—电动机 4—圆柱槽凸轮(手臂上下) 5—杠杆 6—锥齿轮 7—凸轮滚子(手臂旋转) 8—主轴箱 9—换刀手臂

图1-13 机械手换刀的工作过程

1,3—弹簧 2—锁紧销 4—活动销 5—手爪

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。