航天器被动热控制是根据空间和航天器内部的热状况合理组织航天器内外的热交换过程,合理选择辐射、导热等参数,并对航天器内设备的合理布局,通过自然热平衡将航天器各部分的温度控制在规定范围内。其中包括利用不同热物理性能的材料和各种传热器件,如热控涂层、多层隔热组件、热管、相变材料和热辐射器等。

一般情况下,只要航天器的内热源和外部热流变化不大,而又没有温度控制要求很精密的设备,使用被动热控制方法完全能达到热控目的。被动热控制是航天器热控制的基本和常用方法。

1.热控涂层

改变航天器表面温度特性(热辐射性质)最简单的技术就是涂覆一层热物理性质合适的热控涂层。航天器可以使用的热控涂层,有简单实用的涂料型涂层,还有通过化学或物理工艺加工的具有特殊热性质的涂层。航天器表面的光滑程度和涂层的厚度对涂层的红外发射率与太阳吸收比有很重要的影响[3]。

涂料型涂层是迄今航天器上应用最为广泛的一类热控涂层,按不同的黏结剂,涂料可分为有机漆和无机漆[1]。根据所采用的各种配比的颜料,可以得到黑漆、白漆、灰漆和金属漆等各种热辐射性质不同的品种。有机漆是应用最广的一类热控涂层:有机白漆具有较低的太阳吸收率和较高的发射率;有机黑漆具有较高的太阳吸收率和发射率;有机灰漆由有机黏结剂与白黑等颜料配制而成,按照不同配比得到吸收-发射比在白漆与黑漆之间的各种灰漆;有机金属漆是以有机黏结剂与金属颜料配制,具有较低的发射率。

电化学涂层也是一种常见涂层,包括阳极氧化涂层、铝光亮阳极氧化涂层和电镀[1]。阳极氧化涂层是利用阳极氧化工艺使金属表面形成一层厚度一定、致密而稳定的氧化膜层。氧化层并不改变金属底材对可见光的反射特性,而且可以用控制膜层厚度的方法控制红外发射率,从而控制涂层的吸收-辐射比。铝光亮阳极氧化涂层是在镜面抛光的铝材表面上通过酸性电解液阳极氧化处理而形成的透明的氧化铝膜涂层。电镀是制成金属涂层的一种常用方法,不仅可以在金属表面形成金属镀膜,而且还可以在非金属上实施电镀。

二次表面镜是一种复合涂层表面,反射涂层可以沉积在透明表面层的第一表面或第二表面上,分别得到第一表面镜或第二表面镜。因此,第一表面镜可发射表面层面的辐射,而第二表面镜则可反射表面层后面的辐射。在第二表面镜中,入射的太阳辐射穿过透明的表面层后被第二表面镜反射,因此它对太阳辐射具有很好的反射性[2]。同时,红外辐射热也通过第二反射表面进入透明的表面层。比较有代表性的二次表面镜涂层有以下几种[1]。

(1)光学太阳反射镜是在很薄的石英玻璃片的背面上真空镀铝或银,即成为反射器。石英玻璃透光性极好,而背面的银膜或铝膜对可见光反射性很强,所以这种结构的太阳吸收率很低,而石英玻璃对远红外辐射是不透明的,故热发射率高。

(2)塑料薄膜型二次表面镜是用薄膜代替石英玻璃而制成的二次表面镜。其优点是方便应用于弯曲表面,可以大面积制备和使用。使用时多用双面压敏胶带将它粘贴于底材上。

(3)涂料型二次表面镜是用透明涂料层代替石英玻璃或塑料薄膜而制成的二次表面镜。它的具体结构是,在对可见光强烈反射的金属表面或金属真空镀膜表面上喷涂一层对可见光透明而对红外辐射吸收较强的清漆。

2.多层隔热组件

多层隔热组件由多层防辐射热的隔热层组成,具有很好的隔热性能。它是一个尽量减少辐射和固体导热的组合系统而不仅仅是一种材料,每个独立的隔热层由一层具有防辐射热功能的有机薄膜和用于隔离传导热的间隔组成。

实际应用的多层隔热系统基本上是由反射屏、间隔层及其定形件组成的。原理上,如果两个很大的平面之间放置若干同样大的平面,若所有这些平面都有相同的表面反射率而且平面间为真空并彼此不接触,则两端平面之间的传热量是很小的。实际应用时,由于结构因素造成的漏热等,对隔热系统性能有较大的影响。

多层隔热组件设计时需要考虑以下因素[1]:层密度适中、整体布置的合理性、规范生产加工过程、保证层内真空度。

3.相变材料

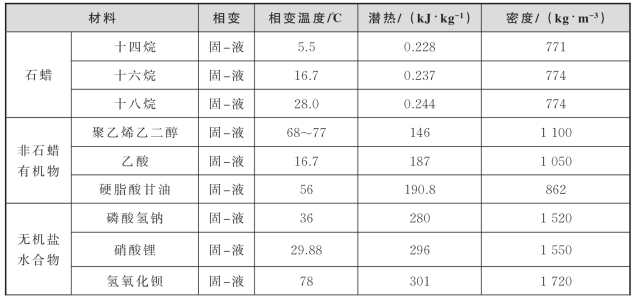

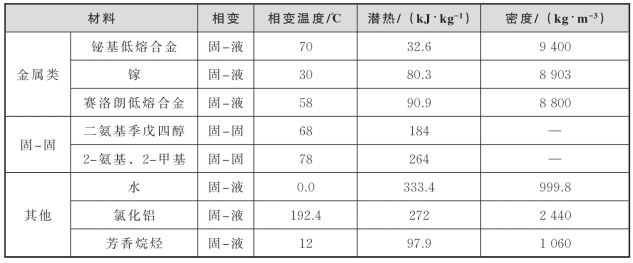

相变材料通过物理状体的相变(如升华或溶解)来储存热能,应用于内热源(或外部热环境)较大且周期性变化的情况,当仪器设备工作时相变材料利用相变潜热吸收热量,并将过多的热量储存,在关机时相变材料将储存的相变潜热放出,保持仪器的温度。相变材料改变温度的能量是有限的,一旦相变发生了,就无法再吸收额外的能量。理想的相变材料具有较高的熔解潜热、较高的热导率、较高的比热容、循环工作时可靠性高、熔解时体积变化小及相变可逆等性能。表9-4 所示为几种常见的相变材料热性质[2,10]。

表9-4 几种常见的相变材料热性质(https://www.xing528.com)

续表

4.热辐射器

被动结构热辐射器是航天器表面直接向空间的散热面,这是常用的技术。航天器内部热流通过热辐射器向空间排散热量。热辐射器通常是铝制表面,作为航天器结构的一部分暴露在空间环境中。热辐射器表面的涂层一般选择具有高红外发射率(>0.9)和低太阳吸收比(<0.3)的涂层材料,以提高辐射器的散热能力。如果需要向空间排散大量的热量,可以采用具有多个散热表面的散热片型辐射器。可展开式辐射器具有更大的散热面积,航天器在地面和处于发射状态时,为折叠收拢形状,入轨展开后,具有很强的散热能力。例如[2],国际空间站使用的可展开辐射器,采用驱动泵液氨回路将热量传递到辐射器。辐射器由14 块辐射板组成,每块板为1.8 m×3 m,总面积为156 m2。

5.热管

热管是利用管内工质的相变和循环流动而工作的器件,是具有高效导热路径的封闭系统。在热管内,热量通过蒸发和冷凝实现转移,由于管内的蒸发和凝结的热阻很小,当工质流动压降很小时,热管在很小温差下就可以传递很大的热流。

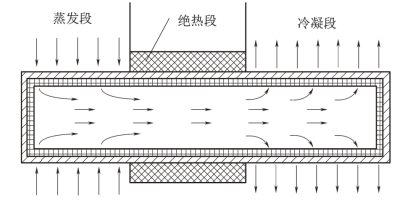

典型的热管由端盖、壳体、吸液芯组成。沿热管的轴向一般分为三个部分:蒸发段、绝热段和冷凝段,热管典型结构如图9-1 所示[2]。

由于热管工作是利用了在真空状态下,工作介质的沸点降低,在加热段受热汽化再在冷凝段相变放热而进行的,对于构成热管本体的管壳、端头、工质都有较高要求。首先应根据其实际工作环境确定其材料及结构。应考虑其工作的温度区间,工作温度不同,决定了充装工质的不同。根据所选工质及工作环境,确定能与其相容的管壳材料,进而确定其具体加工尺寸,并进行相关强度计算。

图9-1 热管典型结构

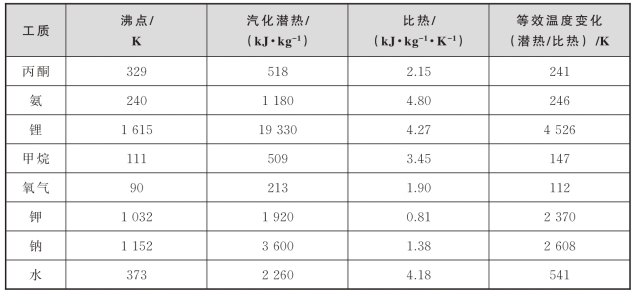

热管是依靠工作介质的相变换热工作的,采用不同的工质,热管可以在极其广泛的温度范围内工作。不同工作介质,其对应的饱和温度、压力及临界点都不相同。航天器电子设备一般工作范围在200~350 K,这一区间其最佳的工质是氨,目前航天器上应用最多的是铝氨轴向槽道热管。表9-5 所示为热管常用的工质性能[2]。

表9-5 热管常用的工质性能

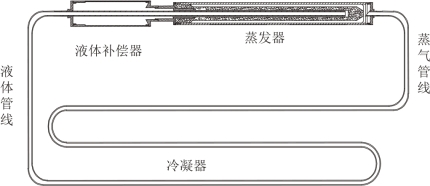

环路热管是一种新型热管,可以高效解决空间电子设备散热问题。在环路热管系统中,工质以多孔介质所产生的毛细抽力为循环动力,通过工质在蒸发和冷凝过程中的吸放热来实现热量的传递。由于毛细结构所具有的某些特性,使得环路热管克服了传统热管安装固定、传输距离短的限制,同时兼具了传热能力强,无须外加驱动及启动装置、热阻低、等温性好、效率高等优点。环路热管主要由蒸发器、液体补偿器、二次芯、冷凝器、蒸气和液体管线组成,环路热管结构如图9-2 所示[11]。

图9-2 环路热管结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。