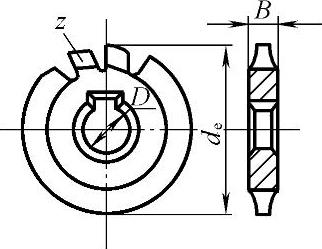

采用成形法铣直齿圆柱齿轮,一般用盘形齿轮铣刀(图4-1)。盘形齿轮铣刀分两个系列(JB/T 7970.1—1999),1系列模数范围为0.3~16mm,2系列模数范围为0.35~14mm。

图4-1 盘形齿轮铣刀

(1)铣刀号数的选择

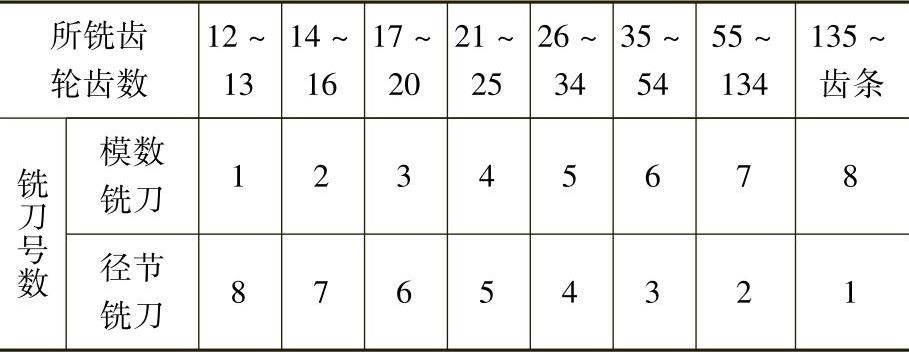

齿轮铣刀将同一模数的齿轮按齿数划分为一组8把或一组15把两种。通常模数m=1~8时为一组8把,模数m=9~16时为一组15把。

1)一组8把模数铣刀和

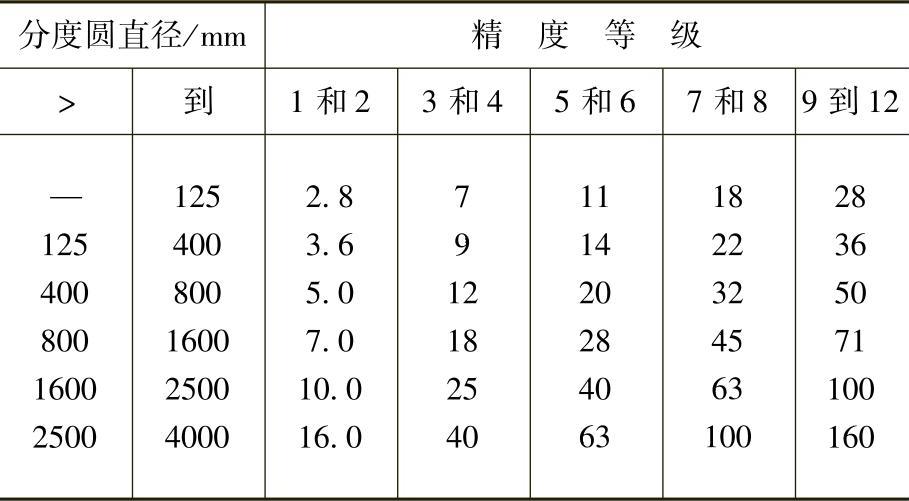

表4-2 齿坯基准面径向和端面圆跳动公差 (单位:μm)

径节铣刀所铣的齿轮齿数见表4-3。

表4-3 一组8把模数铣刀和径节铣刀所铣的齿轮齿数

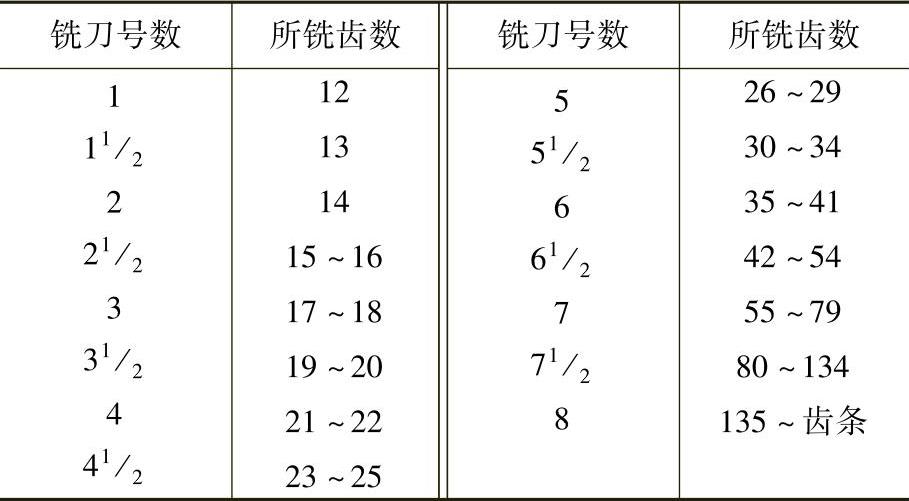

2)一组15把模数铣刀所铣的齿轮齿数见表4-4。

表4-4 一组15把模数铣刀所铣的齿轮齿数

(2)铣削过程

以m=3、z=24的直齿圆柱齿轮为例,其铣削过程如下:(https://www.xing528.com)

1)铣刀的选定。已知m=3,z=24,根据表4-3可知,对应的所铣齿轮齿数为21~25,应选用4号铣刀。

2)分度头计算。按单式分度法计算公式(或查表3-22单式分度法计算及分度表)。

即铣完一齿后,分度头手柄摇1转,再在24的孔圈上转过16个孔距。

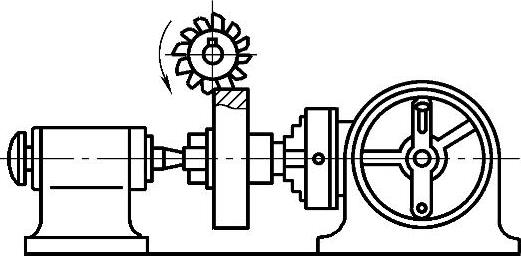

图4-2 铣直齿圆柱齿轮轴

3)工件装夹与校正。若加工的是直齿圆柱齿轮轴,一般用分度头夹一端,尾座顶尖顶一端(图4-2)。若加工的是直齿圆柱齿轮,则应配制相应的心轴,将工件锁紧在心轴上,也是用分度头夹心轴一端,尾座顶尖顶一端,但应保证加工时进、退刀的余量。

装夹后应对工件进行校正:

①校正工件的外圆与端面的跳动。

②校正分度头与尾座顶尖间的等高(即工件的等高)。

③校正工件对铣床升降导轨的平行。

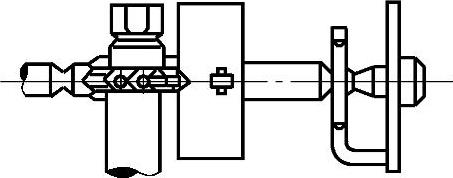

4)对刀及切削深度的控制。加工齿轮用刀具对正工件中心一般采用切痕法(图4-3),即将工作台上升,使齿坯接近铣刀,然后凭目测使铣刀廓形对称线大致对准齿坯中心,再开动机床使铣刀旋转并逐渐升高工作台,使铣刀的圆周刀刃和齿坯微微接触,同时来回移动横向工作台,这时齿坯上出现了一个椭圆形刀痕,接着调整铣刀廓形对称线对准椭圆中心即可。

刀具对准后,应锁紧横向工作台。铣削深度应按2.25mm计算,即2.25×3mm=6.75mm。为保证齿面的表面粗糙度,一般齿轮加工均分粗铣、精铣两次进行,一般粗铣后要留余量1.5~2mm再精铣。所以该例中铣第一刀应切深4.75~5mm为好,在加工第二刀时,应对好齿轮所要求的尺寸后,再铣削完成。

图4-3 用切痕法对中

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。