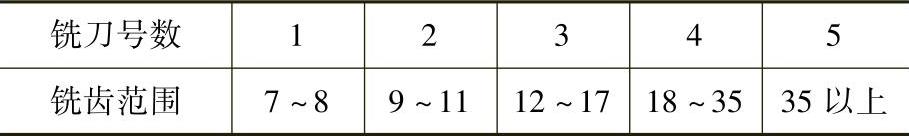

精度要求较高或生产数量较多的标准链轮,一般用链轮滚刀在滚齿机上滚切加工。对于数量不多的链轮,常用专用的链轮铣刀加工,铣削同一个节距和滚子直径的链轮铣刀。根据工件齿数不同分为5个刀号数(表3-43),其铣削方法和铣直齿圆柱齿轮基本相同。

表3-43 滚子链链轮铣刀号数表

滚子链链轮铣削时,一般应保证下列几点工艺要求:

①齿根圆直径尺寸准确。

②链轮端面跳动量和齿根圆径向跳动量在允许范围内。

③分度圆节距准确。

④齿形准确。

⑤齿沟圆弧半径应符合图样要求。

⑥表面粗糙度一般应达到Ra3.2μm。

在传动要求不高,单件生产、修配或无标准链轮刀具时,齿数大于20齿,常采用直线端面齿形。在铣床上加工经常遇到的就是这种滚子链链轮。

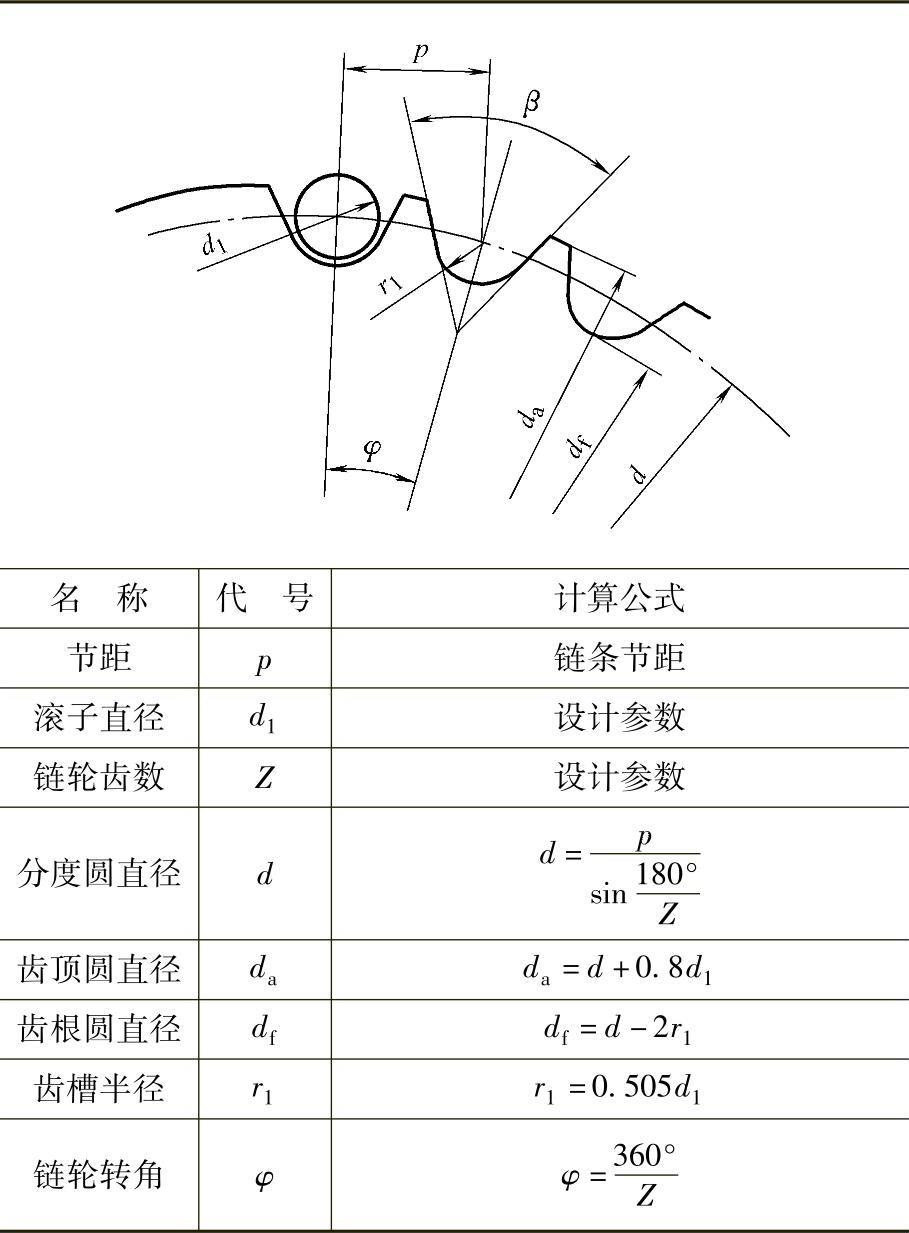

(1)直线端面齿形滚子链链轮主要尺寸及计算公式(表3-44)。

表3-44 直线端面齿形滚子链链轮主要尺寸及计算公式 (单位:mm)

(2)直线端面齿形滚子链链轮铣削方法

1)工件装夹与校正。当链轮直径和滚子直径较小时,可用分度头装夹。当链轮直径和滚子直径较大时,则采用回转工作台装夹工件。装夹时应校正链轮外径和端面的跳动量在允许范围内。

2)铣链轮齿沟圆弧:

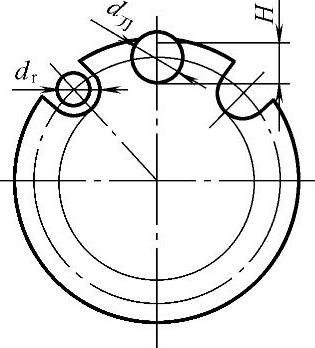

①在立式铣床上用立铣刀,铣链轮齿沟圆弧(图3-26)。

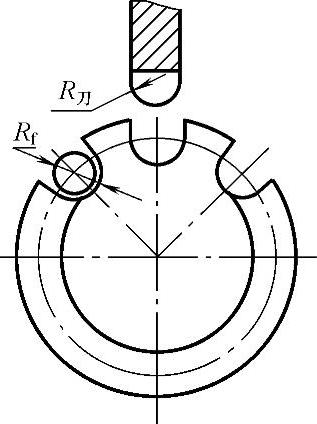

②在卧式铣床上用凸半圆铣刀,铣链轮齿沟圆弧(图3-27)。

图3-26 用立铣刀铣链轮齿沟圆弧

图3-27 用凸半圆铣刀铣链轮齿沟圆弧

铣刀直径和铣削深度:

d刀=1.005d1-0.10

式中 d刀——立铣刀直径或R盘铣刀宽度(mm);

H——铣削深度(mm);

d1——滚子直径(mm);

da——齿顶圆直径(mm);

df——齿根圆直径(mm)。

3)铣链轮齿槽两侧:

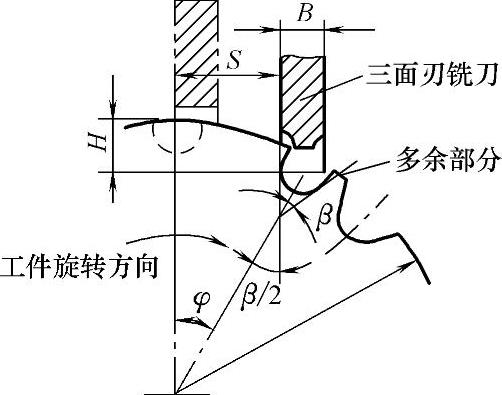

①在卧式铣床上用三面刃铣刀铣齿槽两侧。

图3-28 用三面刃铣刀铣链轮齿侧示意图

a)选择安装铣刀,使三面刃铣刀宽度B小于滚子直径d1。

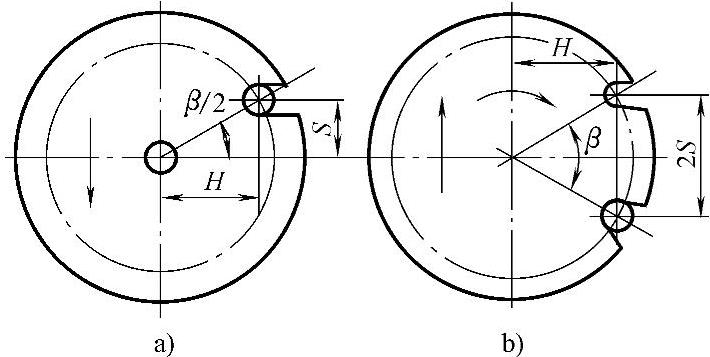

b)把已铣好齿沟圆弧的工件的一条槽校准于居中位置,并把三面刃铣刀的一侧对准工件中心(图3-28)。然后按齿槽角β的要求把工件偏转一个φ角(β/2),工作台横向移动S距离,工作台上升距离H随齿数不同而变化,一般目测铣至与齿沟圆弧相切。S按下式计算:(https://www.xing528.com)

当β=58°时,S=0.242d-0.5d1

当β=60°时,S=0.25d-0.5d1

当β=62°时,S=0.258d-0.5d1

式中 d——链轮分度圆直径(mm);

d1——滚子直径(mm)。

c)铣齿槽另一侧时,工作台高度不变,分度头反向回转2φ(β)角,横向工作台反向移动2S+B距离即可。

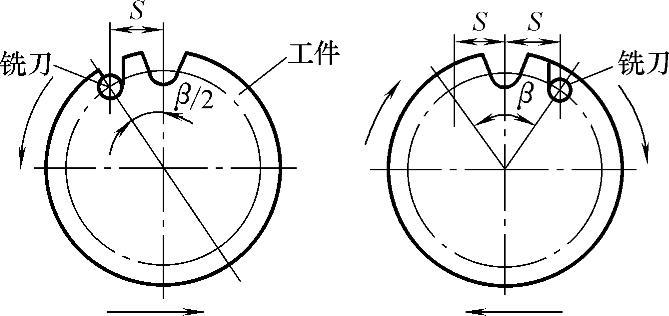

②用立铣刀铣齿槽两侧。用铣齿沟圆弧的立铣刀,在铣完齿沟圆弧后,把齿坯转过β/2角,并将工作台偏移一个距离S(图3-29),将链轮的一侧余量铣去。

图3-29 用立铣刀铣链轮齿侧示意图

偏移量S按下式计算:

式中 d——链轮分度圆直径(mm);

β——链轮齿槽角(°)。

铣齿槽另一侧时,使齿坯反向旋转β角,工作台反向移动2S距离即可。

4)用立铣刀分两次进刀,将链轮沟槽圆弧和齿槽两侧同时铣出的方法。

①使立铣刀中心对准轮坯中心,然后工作台横向移动一个距离S,纵向移动一个距离H。此坐标即是链轮齿沟底部圆弧。此时,必须记住纵向刻度盘刻度并做好记号。然后纵向移动工作台,使轮坯退离铣刀。这时齿槽的一个侧面与工作台纵向进给方向平行(图3-30a)。

图3-30 用立铣刀分两次进刀铣削链轮齿槽示意图

a)铣齿槽的一侧面 b)铣齿槽的另一侧面

②横向移动距离S和纵向移动距离H按下式计算:

式中 d——链轮分度圆直径(mm);

β——链轮齿槽角(°)。

③升高工作台后做纵向进给,铣至链轮槽底,然后分度依次铣完同一侧面。

④铣另一侧齿槽侧面时,工件转过β角,工作台横向移动2S距离,使另一侧面与纵向进给方向平行,然后依次铣完另一侧(图3-30b)。

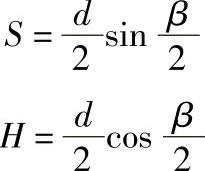

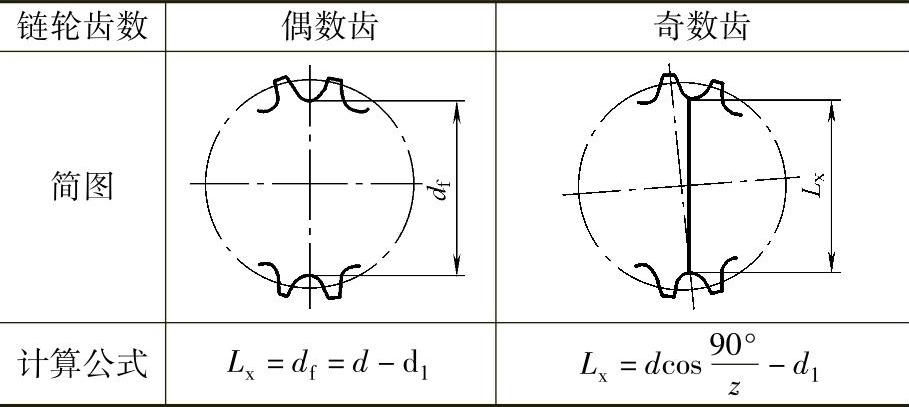

(3)滚子链链轮的测量

为使链条能在链轮上实现盘啮,链轮齿根圆直径的极限偏差均规定为负值。它可以用标准量具直接测量(表3-45)或用量柱间接测量(表3-46)。

表3-45 直接测量最大齿根距离Lx (单位:mm)

表3-46 用量柱测量最大齿根距离MR (单位:mm)

注:量柱直径dR=d1。量柱技术要求为:极限偏差为+0.010mm;圆度、圆柱度等公差不超过直径公差之半;表面粗糙度为Ra1.6μm;表面硬度为55~60HRC。

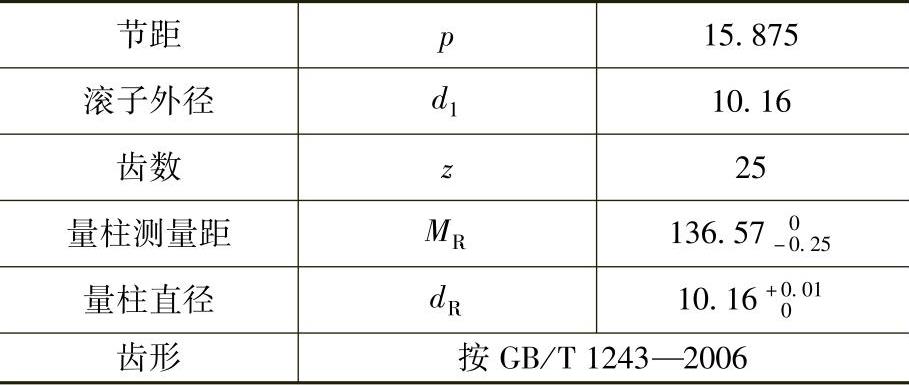

(4)链轮工作图标注要求

链轮零件工作图上应列表注明基本参数和齿形等(表3-47)。

表3-47 链轮工作图标注示例 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。