图3-18 花键轴铣削前的校正

1)工件的装夹与校正。先把工件的一端装夹在分度头的三爪自定心卡盘内,另一端由尾座顶尖顶紧,然后用百分表按下列三个方面进行校正(图3-18)。

①工件两端的径向圆跳动量。

②工件的上母线相对于工作台台面的平行度。

③工件的侧母线相对于纵向工作台移动方向的平行度。

2)铣刀的选择和安装如下:

①铣削键侧用刀具 选用直齿三面刃铣刀,外径尽可能小些,以减少铣刀的端面跳动,使铣削平稳,保证键侧有较好的表面粗糙度。铣刀宽度也应尽量小些,以免在铣削中伤及邻齿齿侧。

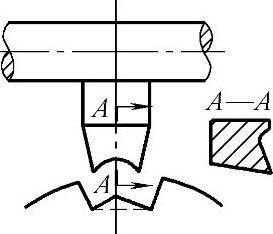

图3-19 铣削小径用成形单刀头

②铣削小径用刀具 选用厚度为2~3mm的细齿锯片铣刀铣削,或者自制凹圆弧形成形单刀头(用高速钢磨制)铣削(图3-19)。

铣刀安装时,可将三面刃铣刀与锯片铣刀,以间隔适当的距离安装在同一根刀杆上。这样在加工时,只要移动横向工作台,就可以将花键的键侧及槽底先后铣出,避免了装拆刀具的麻烦。

3)对刀。对刀时必须使三面刃铣刀的侧面刀刃和花键键侧重合,这样才能保证花键的宽度和键侧的对称性。常用的对刀方法有以下几种:

①侧面接触对刀方法。先使三面刃铣刀的侧面刀齿微微接触工件外圆表面,然后垂直向下退出工件,再使横向工作台朝铣刀方向移动一个距离S。

式中 D——花键外径(mm);

b——花键键宽(mm)。

这种对刀方法简单,对刀时D应按实测的尺寸计算。但这种方法有一定的局限性,即当工件外径较大时,由于受铣刀直径的限制,刀杆可能会和工件相碰,此时就不能采用这种方法对刀。

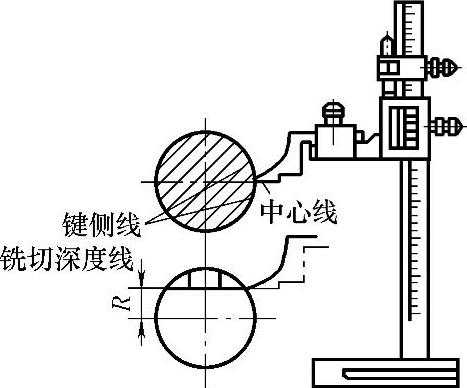

②切痕法对刀。如图3-20所示,先由操作者目测使工件中心尽量对准三面刃铣刀中心,然后开动机床,并逐渐升高工作台,使铣刀圆周刀刃少量切削工件,再将横向工作台前后移动,就可以在工件上切出一个椭圆形痕迹,只要将工作台逐渐升高,痕迹的宽度也会加宽,当痕迹宽度等于花键键宽后,可移动横向工作台,使铣刀的侧面与痕迹边缘相切,即完成对刀的目的。为了去掉这个痕迹,必须在对刀之后将工件转过半个齿距,才能开始铣削。

(https://www.xing528.com)

(https://www.xing528.com)

图3-20 切痕法对刀

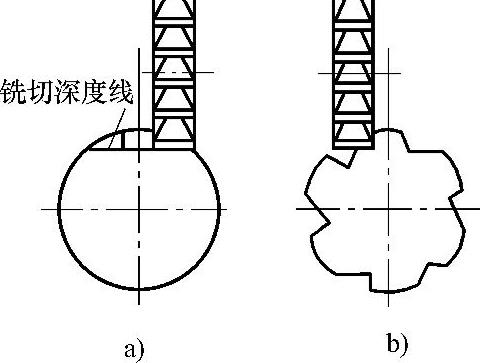

图3-21 划线法对刀

③划线法对刀。如图3-21所示,采用这种方法对刀时,先要在工件上划线,划线顺序是:用高度尺先在工件外圆柱面的两侧各划一条中心线。然后通过分度头将工件转过180°,再用高度尺试划一次。两次所划的中心线重合即可,否则应调整高度尺高度重划,直到划出正确的中心线为止。然后,分别升高和降低半个花键键宽划出两条键侧线。

中心线和键侧线划好后,再通过分度头将工件转过90°,使划线部分外圆朝上,并用高度尺在工件端面划出花键的铣刀深度线。

在铣削时,只要使三面刃铣刀的侧面刀刃对准所划的键侧线即可。

4)铣削过程如下:

①铣键侧。对刀之后,可以先依次铣完花键的一侧(图3-22a),然后再移动横向工作台,依次铣完花键的另一侧(图3-22b)。工作台应向铣刀方向移动,移动的距离S可按下式计算:

S=B+b

式中 B——三面刃铣刀宽度(mm);

b——花键键宽(mm)。

图3-22 铣键侧

移动横向工作台后在铣削花键这侧时,应先试切一段长度后,测量其键宽尺寸是否合格,然后进行调整。

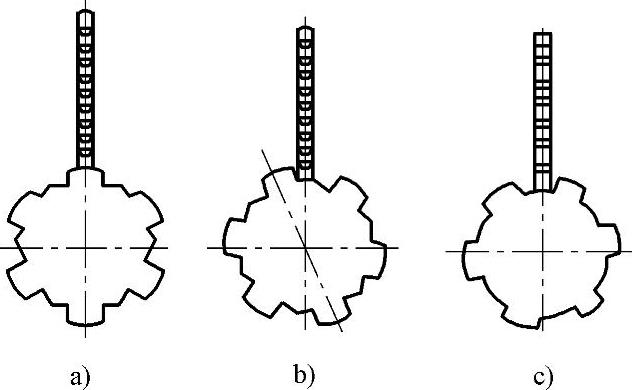

②铣削小径圆弧面。键侧铣好以后,槽底的凸起余量就可用装在同一根刀杆上的锯片铣刀铣削掉。铣削前应使锯片铣刀对准工件的中心,如图3-23a所示,然后摇动分度头,使工件转过一定角度,从靠近键的一侧开始铣削(图3-23b),这时将工作台升高到铣切深度,再摇动纵向进给进行铣削,铣完一刀后,摇动分度头手柄,转过几个孔距使工件稍转一些再铣第二刀,这样铣出的小径是呈多边形的。因此,每铣一刀后工件转过的角度越小,铣削次数越多,小径就越接近一个圆弧(图3-23c)。

图3-23 铣槽底圆弧面

③凹圆弧形成形单刀头铣削小径圆弧面(图3-19)。用这种方法铣削小径圆弧可一次完成,但必须注意,使用这种方法对刀比较麻烦,若对刀不准会使铣出的小径圆弧中心和工件不同心。对刀的方法是先将单刀头装夹在专用的刀杆上;而在分度头三爪自定心卡盘和尾座顶尖之间,装上一个与工件完全相同的试件,并要进行校正,然后开动机床,逐渐升高工作台及横向移动工作台,使凹圆弧形刀头的两尖角同时朝着试件的表面即可。对刀完毕后,锁紧横向工作台拆下试件,换上已铣好键侧的花键轴。重新校正后,摇动分度头手柄使花键槽对准刀头凹圆弧后即可铣削加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。