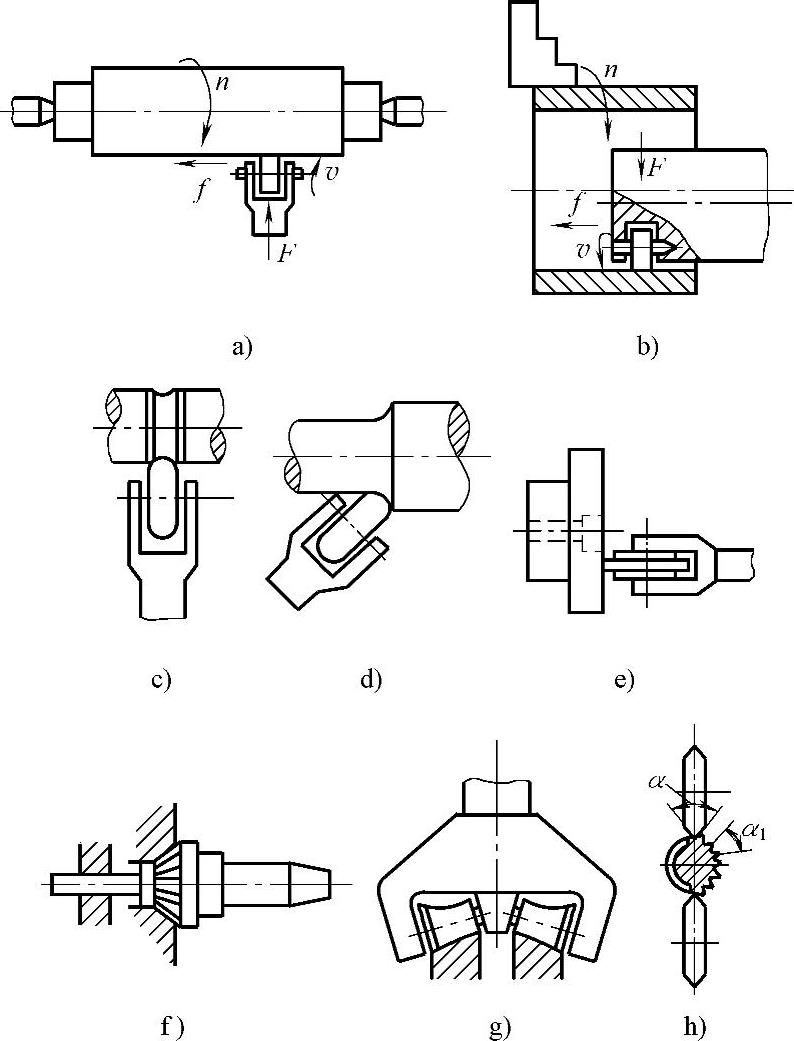

滚轮滚压可加工圆柱形或锥形的外表面和内表面,曲线旋转体的外表面、平面、端面、凹槽、台阶轴的过渡圆角等(图1-54)。

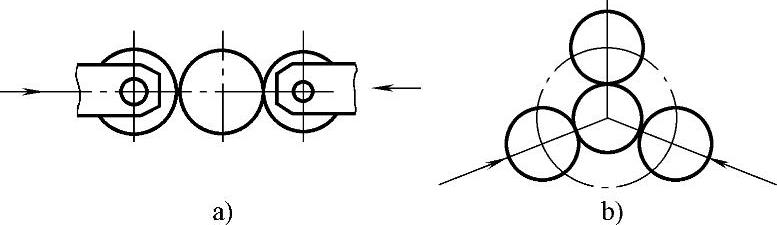

滚压用的滚轮数有一个滚轮、两个滚轮或三个滚轮。单一滚轮滚压只能用于具有足够刚度的工件。若工件刚度较小,则需用两个或三个滚轮在相对的方向上同时进行滚压,以免工件弯曲变形(图1-55)。

滚轮滚压加工的表面质量主要取决于下列各项因素:

(1)滚轮或滚柱的制造精度越高,滚压后工件的质量越好

滚轮或滚柱的表面粗糙度一般要求Ra0.4μm以下。此外还应使它们与其他零件达到较高的配合精度。如滚轮与心轴的轴线间位置度要求应小于0.01mm。

(2)工件表面原始粗糙度越低,滚压后的表面质量也越好

一般滚压前工件表面的预加工,建议采用精车、精镗或精铣。预加工后工件若用滚柱式滚压工具进行滚压,工件表面粗糙度应为Ra0.63μm以下;预加工后工件若用滚轮式滚压工具进行滚压,工件表面粗糙度应为Ra12.5μm以下。

图1-54 滚轮滚压示例

a)滚压圆柱形外表面 b)滚压圆柱形内表面 c)滚压圆柱凹槽 d)滚压过渡圆角 e)滚压端面 f)滚压锥形孔 g)滚压形面h)滚压直槽

图1-55 多滚轮滚压圆柱形外表面示意

a)双滚轮 b)三滚轮(https://www.xing528.com)

(3)滚压参数的选择

1)压入深度a。即压入前后工件半径的变化值。压入深度a过小,滚压后工件的表面粗糙度值高;压入深度a过大,容易使工件表面产生粘附、脱皮现象。压入深度由滚轮进给时的压力F控制。压力越大,压入深度也越大,两者大小均取决于工件直径尺寸、工件材料和滚压前工件表面粗糙度等因素。较合理的数值,可根据具体情况,由试验比较确定。一般a=0.01~0.02mm时,F=500~3000N。

2)进给量f。进给量f过大,工件表面粗糙度越高;进给量f过小,工件表面因重复滚压容易产生疲劳裂纹,也会降低滚压质量,一般f=0.1~0.25mm/r。滚压次数应以一次为宜,如用滚柱式滚压工具也可滚压两次。

3)滚压速度v。滚压速度v在保证机床、滚压工具正常使用的情况下,宜采用较高的值,以利于提高滚压质量和生产率。

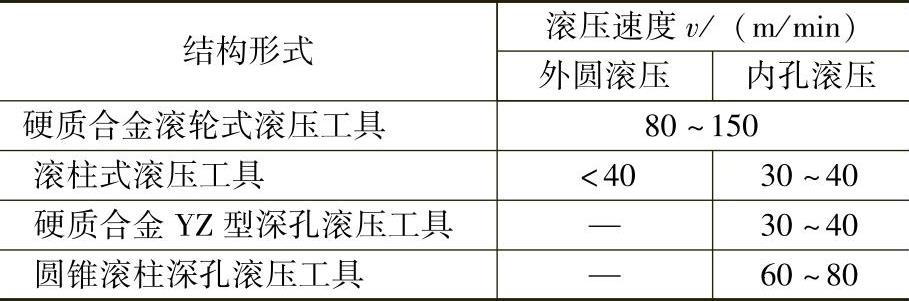

不同形式滚压工具的滚压速度(表1-20)。

表1-20 不同形式滚压工具的滚压速度

(4)冷却和润滑

冷却润滑液可用全损耗系统用油、煤油、乳化油等,但必须过滤,保证清洁。

(5)清除杂物

滚压前要清除零件上的油脂、杂物和腐蚀痕迹等,以免影响滚压后质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。