红外传感器的电路采取本安防爆,原则上本质安全型电气设备不需要外壳保护,但是为了避免意外或者来自环境的各种冲击和跌落,本设计采用金属外壳对其进行保护,本设计的传感器外壳防护等级为IP55。

1.防爆外壳材质的选择

防爆外壳选取钢材时应符合GB3836.1—2010的要求,同时应满足强度、力学性能和弯曲性能的要求。由GB3836.1—2010可知制造Ⅰ类电气设备外壳材料,按质量百分比的总含量不应超过:

(1)15%的铝、镁、钛和锆;

(2)7.5%的镁、钛和锆,该材质的抗拉强度不低于120MPa。

综上考虑选择ZG 230-450号铸钢。

2.防爆外壳形状的选择

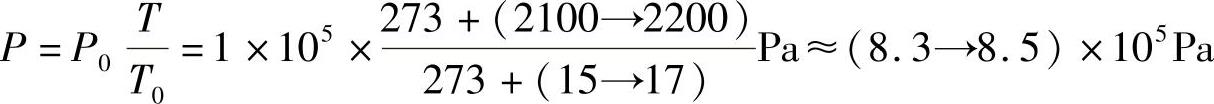

当甲烷气体爆炸时产生的爆炸气体温度很高,温度可达2100~2700℃。在高温的环境下产生了很高的压力,在一定的容积下,根据波义耳-马略特定律可表示

式中 P——爆炸后的压力;

P0——爆炸前的压力,一般为1×105Pa;

T——爆炸后的绝对温度,T=273+t℃(t——爆炸后的温度,2100~2200℃);

T0——爆炸前的绝对温度,T0=273+t0℃(t0——爆炸前的温度,15~25℃)。

式(5-8)简化可得

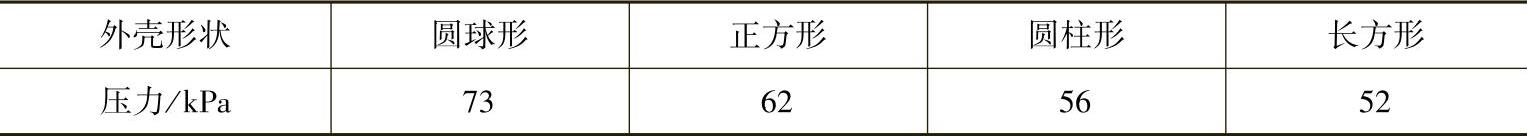

爆炸压力和容器的容积大小无关,和散热面积有关,容积相同但散热面积不同产生的压力也会有很大的不同,见表5-1。

表5-1 不同形状容积的爆炸压力

(https://www.xing528.com)

(https://www.xing528.com)

由表5-1可知,圆球形容器承受的爆炸压力最大,长方体容器承受的爆炸压力最小。因为散热面积不同,爆炸压力会因容器形状的不同而不同,并且随着散热表面积的增大而使压力降低。

隔爆外壳的几何形状是多样的,大量的理论研究和实践证明:在相同容积、不同形状的隔爆外壳中,非球形外壳中的爆炸压力比球形外壳中压力低,即球形外壳的爆炸压力最大,而长方体外壳爆炸压力最小,外壳内的爆炸压力是随着容器形状的不同而改变。这是因为随着外形散热表面积的增大而降低了爆炸压力。因此,隔爆外壳以采用长方形外形为宜,这样可以提高外壳的耐爆能力。

隔爆外壳的容积也是设计隔爆外壳的关键。理论和实践都证明:在其他条件都一定的情况下,隔爆外壳的容积与外壳内的爆炸压力无关,容积对压力的影响不大。因此在设计制造隔爆外壳时就可以在满足设备技术要求的前提下,尽量减小隔爆外壳的体积,保证了外壳的耐爆性又减小了体积、减轻了重量,更便于使用。

3.防爆外型壳体结构的设计

红外传感检测系统在实际使用环境中,水气、粉尘、潮湿等污染都较重,而这些使传感检测系统通常不能准确工作,将会给检测设备带来错误信息。所以要使红外传感检测系统能够克服这些因素,必须对红外传感检测系统采取适当的防护措施。

而要使所设计的传感检测设备在工矿企业能够得到应用,必须使传感检测设备为隔爆型电气设备,满足防爆使用的要求,壳体还需具备防静电、抗电磁干扰等性能。

综前所述,外形结构的设计在考虑以下几个方面设计的:

(1)在结构上采用单腔式的,因为这样就避免了爆炸时因另一腔的压力聚集,而使未爆的一腔压力增得更大,造成更严重的爆炸;

(2)在形状上采用长方形的,从爆炸压力角度考虑,长方形能增大面积,减小体内平均压力,这样能加大外壳的耐爆性;

(3)对于外壳的各结合面按照前述各技术要求以及最小间隙规则来设计,使各结合面间隙最小;

(4)在材料上选用工程塑料,因为对于该结构体积不超过2L,且选用工程塑料易成形,可采用模具加工,便于批量生产。

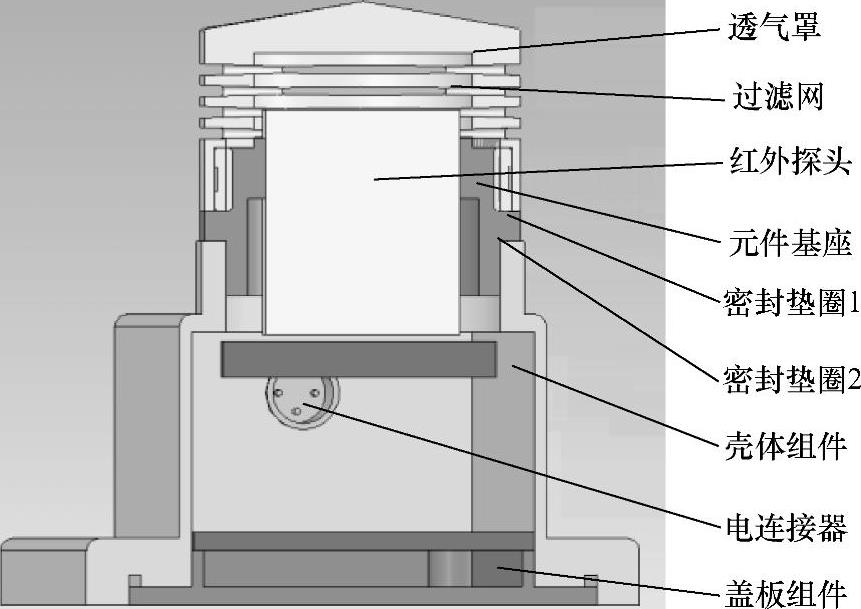

最终设计结构必须都要满足隔爆、防爆原理,严格按照它们的技术要求和矿下规定设计。图5-18所示为工业用危化品运输检测红外传感器的外形结构图,该结构描述了各组成结构及各部件的实际用途与连接关系。图5-19所示为矿用便携式甲烷红外传感器防爆外壳实物图。

图5-18 工业用危化品运输检测红外传感器的外形结构图

图5-19 矿用便携式甲烷红外传感器防爆外壳实物图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。