单击“操作导航器”工具栏上的“程序顺序视图”按钮 ,操作导航器切换到程序视图。

,操作导航器切换到程序视图。

1.创建可变轴曲面轮廓铣操作

1)单击“加工创建”工具栏上的“创建操作”按钮 ,弹出“创建操作”对话框。在“创建操作”对话框的“类型”下拉列表中选择“mill_multi-axis”,“操作子类型”选择第1行第1个图标

,弹出“创建操作”对话框。在“创建操作”对话框的“类型”下拉列表中选择“mill_multi-axis”,“操作子类型”选择第1行第1个图标 (VARIABLE_CONTOUR),“程序”选择“NC_PROGRAM”,“刀具”选择“B0.2”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_FINISH”,在“名称”文本框中输入“VARIABLE_FINISH1”,如图9-25所示。

(VARIABLE_CONTOUR),“程序”选择“NC_PROGRAM”,“刀具”选择“B0.2”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_FINISH”,在“名称”文本框中输入“VARIABLE_FINISH1”,如图9-25所示。

2)单击“确定”按钮,弹出“可变轮廓铣”对话框,如图9-26所示。

图9-25 “创建操作”对话框

图9-26 “可变轮廓铣”对话框

2.选择部件几何

1)在“几何体”组框中单击“指定切削区域”选项后的“选择或编辑切削区域几何体”按钮 ,弹出“切削区域”对话框,如图9-27所示。

,弹出“切削区域”对话框,如图9-27所示。

2)在图形区选择图9-28所示的曲面,然后单击“确定”按钮,返回“可变轮廓铣”对话框。

图9-27 “切削区域”对话框

图9-28 选择曲面

3.选择驱动方法

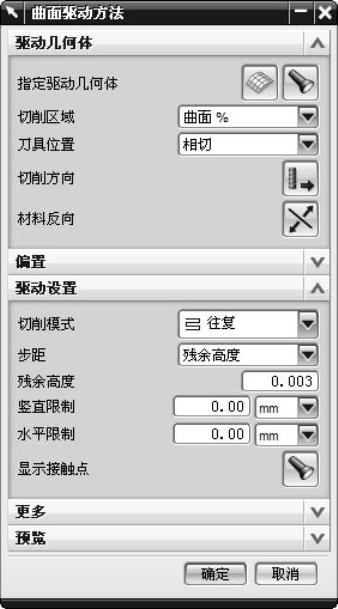

1)在“可变轮廓铣”对话框中,在“驱动方法”组框的“方法”下拉列表中选取“曲面”,系统弹出“曲面驱动方法”对话框,如图9-29所示。

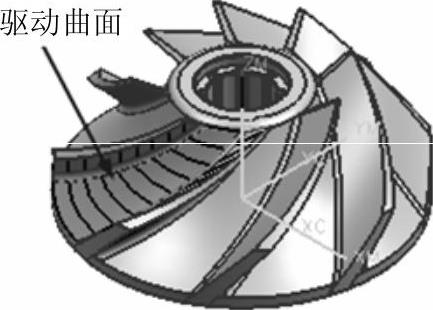

2)在“驱动几何体”组框中,单击“指定驱动几何体”选项后的“选择或编辑驱动几何体”图标 ,选择图9-30所示的曲面。单击“确定”按钮,返回“曲面驱动方法”对话框。

,选择图9-30所示的曲面。单击“确定”按钮,返回“曲面驱动方法”对话框。

图9-29 “曲面驱动方法”对话框

图9-30 选择驱动曲面

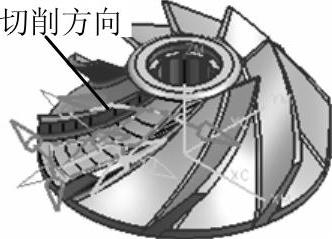

3)单击“切削方向”按钮 ,弹出“切削方向确认”对话框,选择图9-31所示箭头方向为切削方向,然后单击“确定”按钮,返回“曲面驱动方法”对话框。

,弹出“切削方向确认”对话框,选择图9-31所示箭头方向为切削方向,然后单击“确定”按钮,返回“曲面驱动方法”对话框。

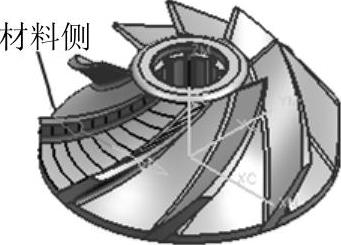

4)单击“材料反向”按钮 ,确认材料侧方向如图9-32所示。

,确认材料侧方向如图9-32所示。

5)在“驱动设置”组框中选择“切削模式”为“往复”,“步距”为“残余高度”,并输入“残余高度”为“0.001”,如图9-33所示。

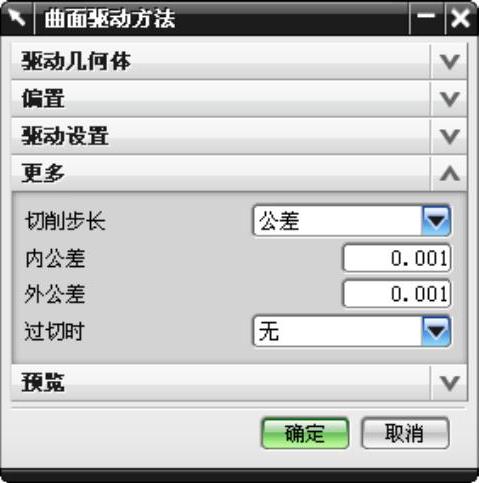

6)在“更多”组框中设置“切削步长”为“公差”,内、外公差为“0.001”,“过切时”为“无”,如图9-34所示。

7)单击“曲面驱动方法”对话框的“确定”按钮,完成驱动方法设置,返回“可变轮廓铣”对话框。

图9-31 选择切削方向

图9-32 设置材料侧方向

图9-33 “驱动设置”组框

图9-34 “更多”参数设置

提示

为了使驱动曲面上的驱动点均匀,通常要求驱动曲面必须是光顺表面,且形状不要太复杂,并且驱动曲面的栅格必须按一定的栅格行序或列序排列。

4.选择刀轴方向

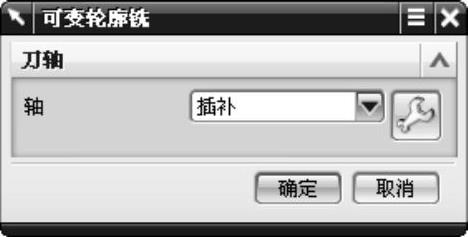

1)在“刀轴”组框中选择“轴”为“插补”,如图9-35所示。

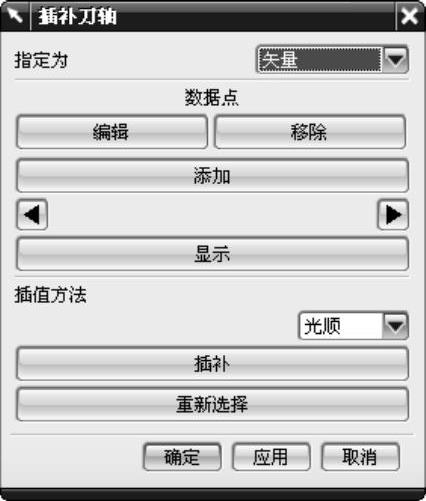

2)单击“刀轴”组框中的“编辑参数”按钮 ,弹出“插补刀轴”对话框,如图9-36所示;同时在图形区显示出刀轴矢量方向,如图9-37所示。

,弹出“插补刀轴”对话框,如图9-36所示;同时在图形区显示出刀轴矢量方向,如图9-37所示。

图9-35 选择刀轴方向

图9-36 “插补刀轴”对话框

图9-37 刀轴矢量方向

3)编辑刀轴矢量方向。具体操作步骤如下:

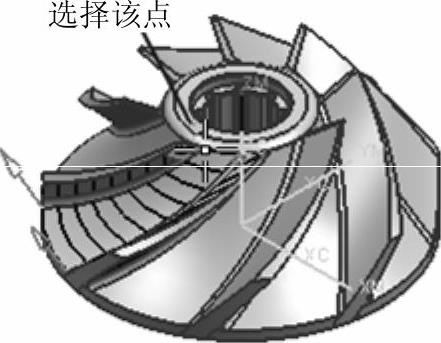

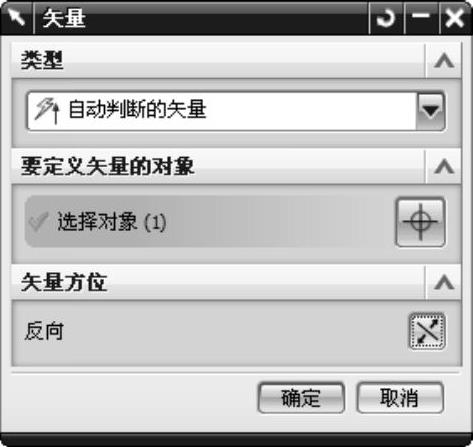

①单击“插补刀轴”对话框中的“编辑”按钮,系统提示“选择要编辑刀轴的点”。单击鼠标左键,选择图9-38所示位置,然后再次单击“编辑”按钮,弹出“矢量”对话框,如图9-39所示。

图9-38 选择编辑刀轴的点

图9-39 “矢量”对话框

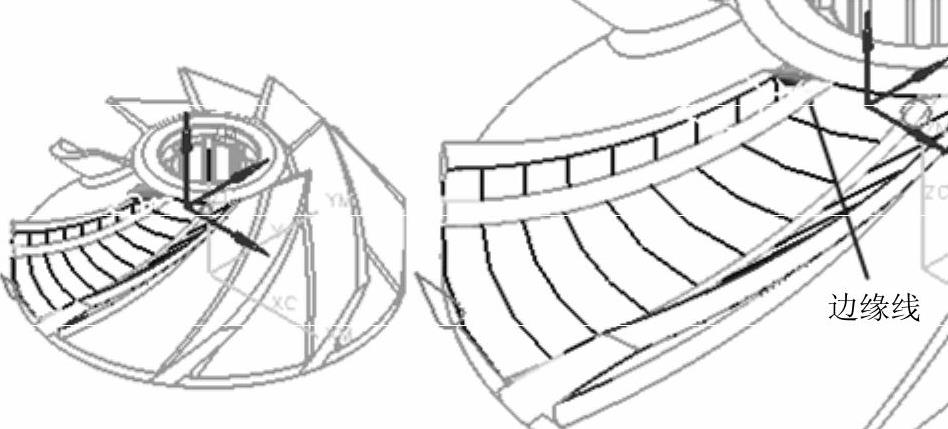

②在图形区选择侧面的边线作为刀轴方向,如图9-40所示,然后单击“确定”按钮完成。

图9-40 设置刀轴方向

提示

如果所选择的刀轴方向沿曲线反方向,可单击“矢量”对话框中的“反向”按钮 。

。

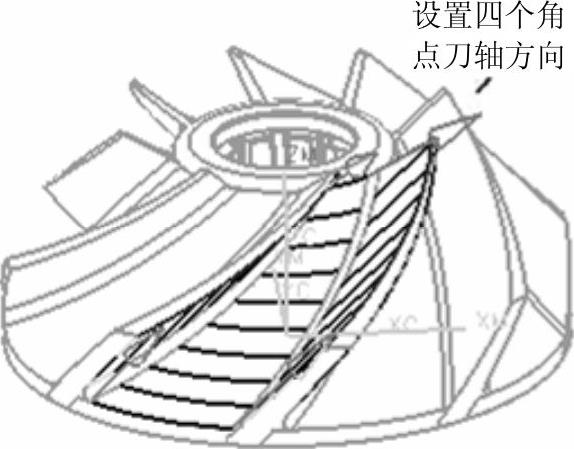

4)重复步骤3),分别设置四个角点的刀轴方向沿侧面的边缘,如图9-41所示。

5)添加刀轴控制。具体操作步骤如下:

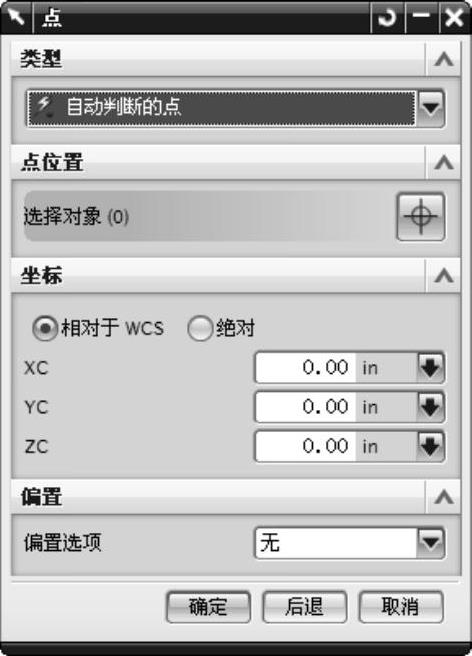

①单击“插补刀轴”对话框中的“添加”按钮,弹出“点”对话框,在“类型”中选择“自动判断的点”,如图9-42所示。

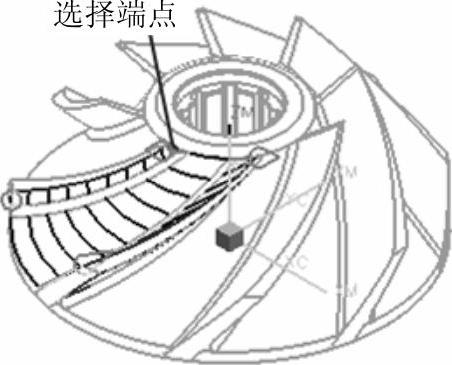

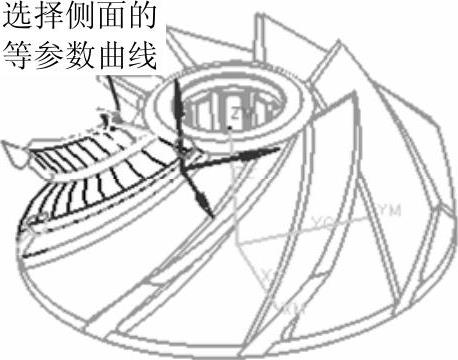

②在图形区选择图9-43所示曲线的端点,然后弹出“矢量”对话框。选择图9-44所示的等参数曲线,设置刀轴矢量方向为该等参数线方向,单击“确定”按钮完成。

图9-41 设置角点刀轴方向

(https://www.xing528.com)

(https://www.xing528.com)

图9-42 “点”对话框

图9-43 选择刀轴矢量位置

图9-44 设置刀轴方向为等参数曲线方向

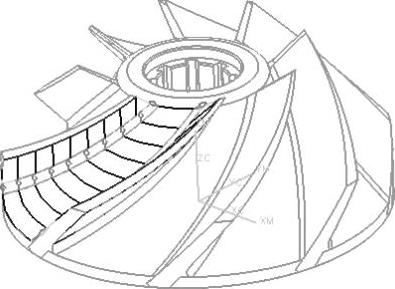

6)重复步骤5),设置左侧的刀轴方向分别为左侧面等参数曲线方向,如图9-45所示。

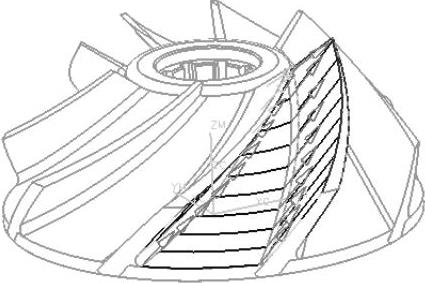

7)重复步骤5),设置右侧的刀轴方向分别为右侧面等参数曲线方向,如图9-46所示。

图9-45 设置左侧刀轴方向

图9-46 设置右侧刀轴方向

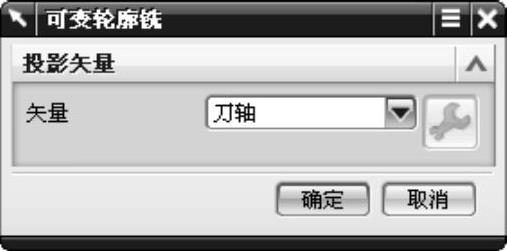

5.选择投影矢量方向

在“投影矢量”组框的“矢量”中选择“刀轴”,如图9-47所示,在弹出的“矢量”对话框中单击“确定”按钮。

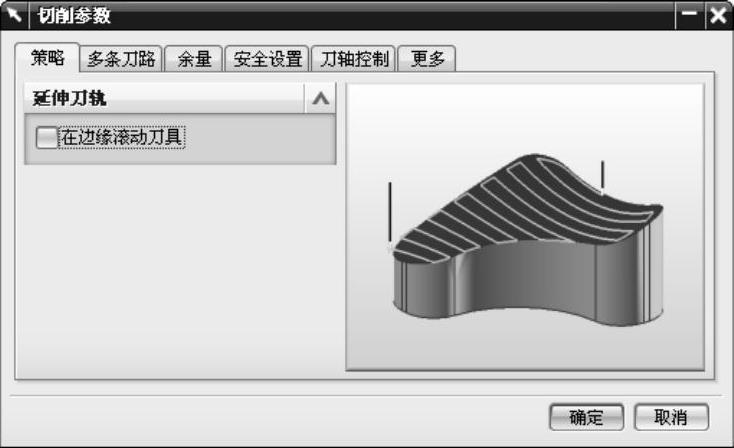

6.设置切削参数

单击“刀轨设置”组框中的“切削参数”按钮 ,弹出“切削参数”对话框,设置切削加工参数。

,弹出“切削参数”对话框,设置切削加工参数。

1)“策略”选项卡:取消“在边缘滚动刀具”复选框,其他接受默认设置,如图9-48所示。

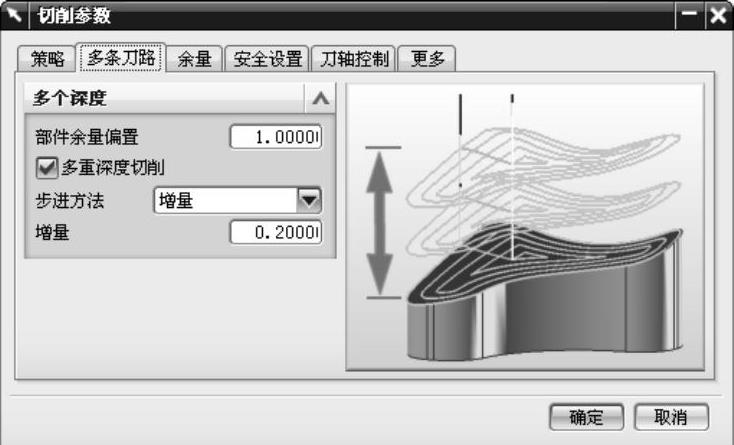

2)“多条刀路”选项卡:在“部件余量偏置”中输入“1.00”,并在“增量”文本框中输入“0.20”,如图9-49所示。

3)“余量”选项卡:在“部件内公差”和“部件外公差”文本框中输入“0.001”,如图9-50所示。

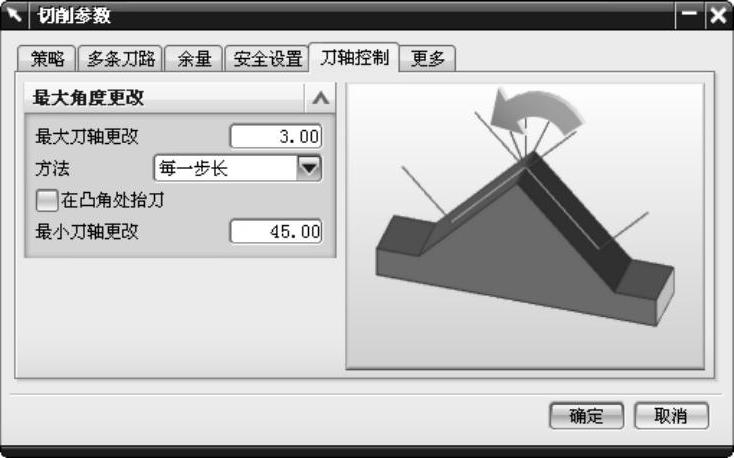

4)“刀轴控制”选项卡:设置“最大刀轴更改”为“3.00”,其他设置如图9-51所示。

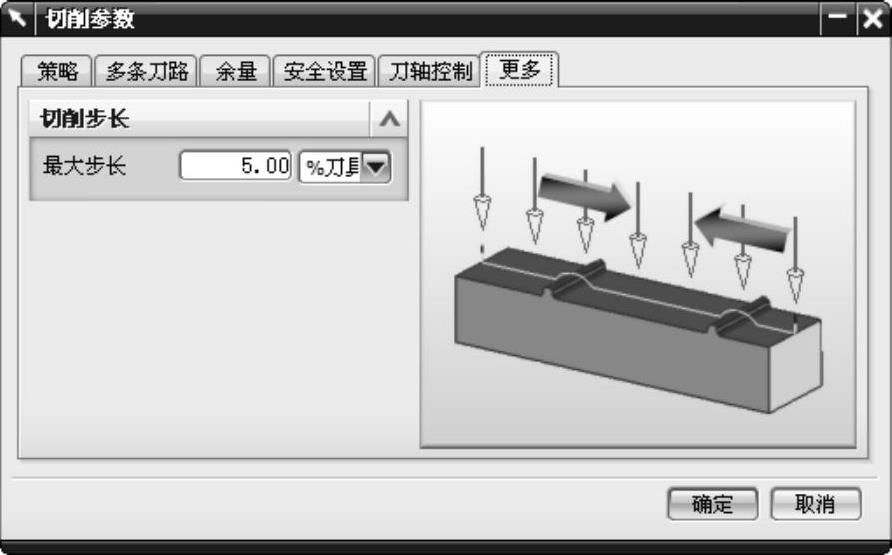

5)“更多”选项卡:在“切削步长”组框的“最大步长”文本框中输入“5.00”,选择“%刀具”,如图9-52所示。

图9-47 选择投影矢量

6)单击“确定”按钮,完成切削参数设置,返回“可变轮廓铣”对话框。

图9-48 “策略”选项卡

图9-49 “多条刀路”选项卡

图9-50 “余量”选项卡

图9-51 “刀轴控制”选项卡

图9-52 “更多”选项卡

7.设置非切削参数

单击“刀轨设置”组框中的“非切削移动”按钮 ,弹出“非切削移动”对话框。

,弹出“非切削移动”对话框。

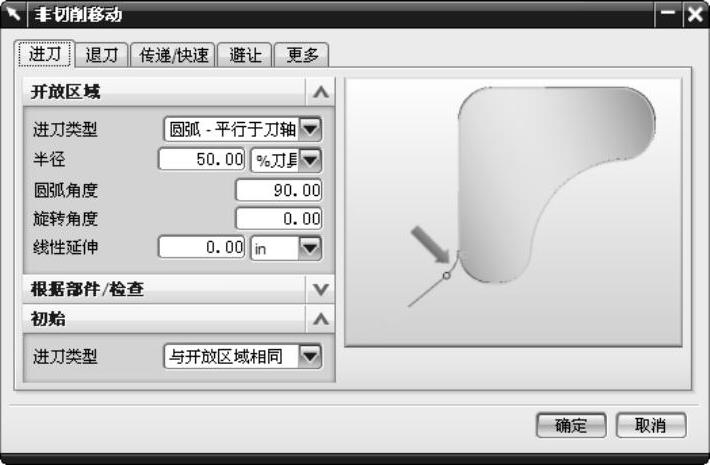

1)“进刀”选项卡:在“开放区域”组框中,选择“类型”为“圆弧-平行于刀轴”,其他参数如图9-53所示。

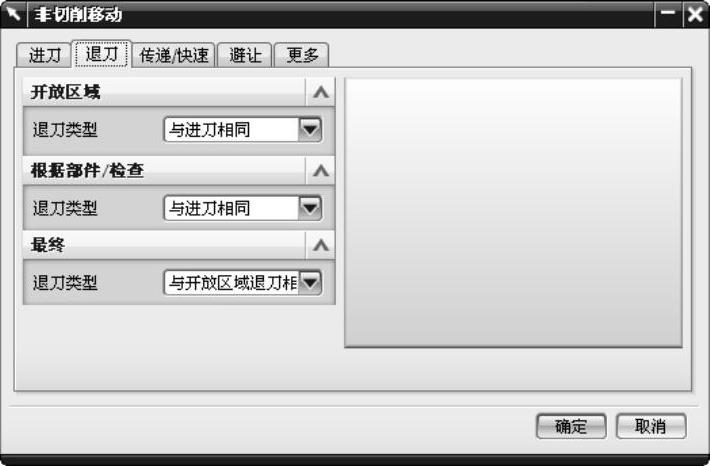

2)“退刀”选项卡:在“开放区域”组框的“退刀类型”下拉列表中选择“与进刀相同”,如图9-54所示。

图9-53 “进刀”选项卡

图9-54 “退刀”选项卡

3)“传递/快速”选项卡:设置“安全设置选项”为“圆柱”,“指定点”为“0,0,0”,“指定矢量”为“Z轴”,其他参数设置如图9-55所示。

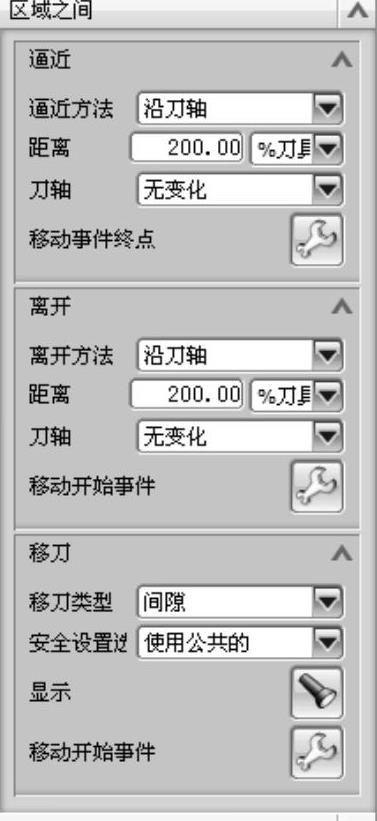

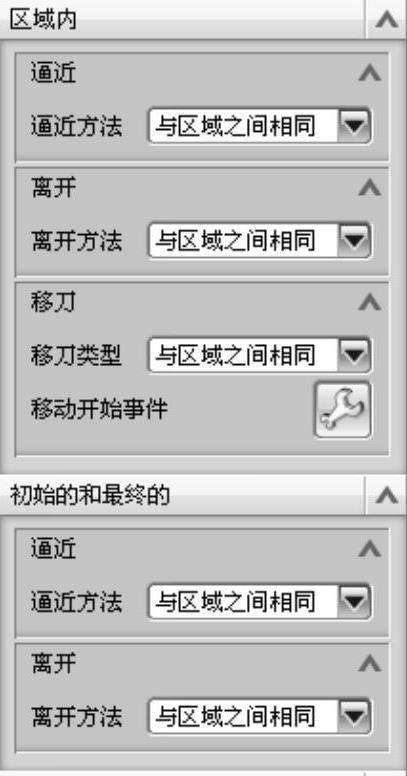

①在“区域之间”设置“逼近”、“离开”、“移刀”参数,如图9-56所示。

②在“区域内”和“初始的和最终的”组框中设置“逼近”、“离开”、“移刀”参数,如图9-57所示。

图9-55 “传递/快速”选项卡

图9-56 设置“区域之间”参数

图9-57 设置“区域内”参数

4)单击“非切削移动”对话框中的“确定”按钮,完成非切削参数设置。

8.设置进给参数

单击“刀轨设置”组框中的“进给和速度”按钮 ,弹出“进给和速度”对话框。设置“主轴转速(rpm)”为“9550.00”,单位为“rpm(r/min)”;“剪切”为“300.00”,“进刀”为“300.00”,单位为“ipm(in/min)”,其他设置如图9-58所示。

,弹出“进给和速度”对话框。设置“主轴转速(rpm)”为“9550.00”,单位为“rpm(r/min)”;“剪切”为“300.00”,“进刀”为“300.00”,单位为“ipm(in/min)”,其他设置如图9-58所示。

图9-58 “进给和速度”对话框

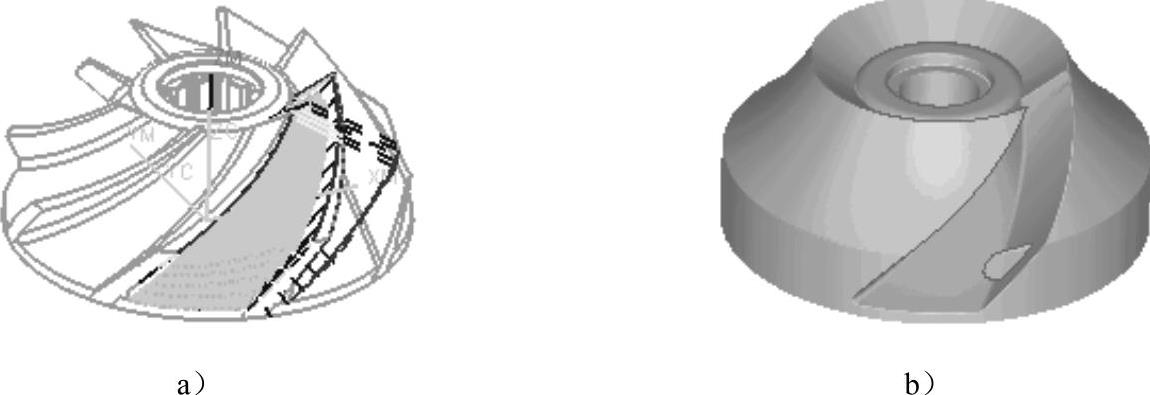

9.生成刀具路径并验证

1)在“操作”对话框中完成参数设置后,单击该对话框底部“操作”组框中的“生成”按钮 ,可生成该操作的刀具路径。单击“操作”对话框底部“操作”组框中的“切削过程模拟”按钮

,可生成该操作的刀具路径。单击“操作”对话框底部“操作”组框中的“切削过程模拟”按钮 ,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮

,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮 ,可进行2D动态刀具切削过程模拟,如图9-59所示。

,可进行2D动态刀具切削过程模拟,如图9-59所示。

图9-59 发动机叶轮曲面数控加工的“刀具路径”和“实体切削验证”

a)刀具路径 b)实体切削验证

2)单击“可变轮廓铣”对话框中的“确定”按钮,接受刀具路径,并关闭“可变轮廓铣”对话框。

提示

加工中,流道底部可能有少量的残余材料,可通过延伸切削曲面来消除,具体过程参见完成实例。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。