单击“操作导航器”工具栏上的“程序顺序视图”按钮 ,操作导航器切换到程序视图。

,操作导航器切换到程序视图。

1.创建操作

1)单击“加工创建”工具栏上的“创建操作”按钮 ,弹出“创建操作”对话框。在“创建操作”对话框中的“类型”下拉列表中选择“mill_contour”,“操作子类型”选择第2行第1个图标

,弹出“创建操作”对话框。在“创建操作”对话框中的“类型”下拉列表中选择“mill_contour”,“操作子类型”选择第2行第1个图标 (FIXED_CONTOUR),“程序”选择“NC_PROGRAM”,“刀具”选择“B4”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_FINISH”,在“名称”文本框中输入“FIXED_CONTOUR_FINISH”,如图8-48所示。

(FIXED_CONTOUR),“程序”选择“NC_PROGRAM”,“刀具”选择“B4”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_FINISH”,在“名称”文本框中输入“FIXED_CONTOUR_FINISH”,如图8-48所示。

2)单击“确定”或者“应用”按钮,弹出“固定轮廓铣”对话框,如图8-49所示。

图8-48 创建操作对话框

图8-49 “固定轮廓铣”对话框

2.选择加工几何

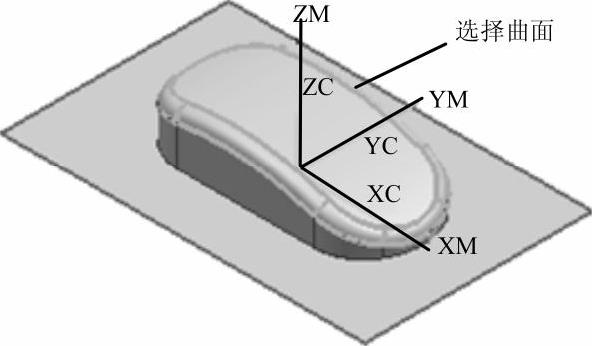

单击“几何体”组框中“指定切削区域”选项后的“选择或编辑切削区域”按钮 ,弹出“切削区域”对话框。在图形区选择图8-50所示的曲面作为切削区域,单击“确定”按钮完成。

,弹出“切削区域”对话框。在图形区选择图8-50所示的曲面作为切削区域,单击“确定”按钮完成。

图8-50 选择切削区域

3.选择驱动方法并设置驱动参数

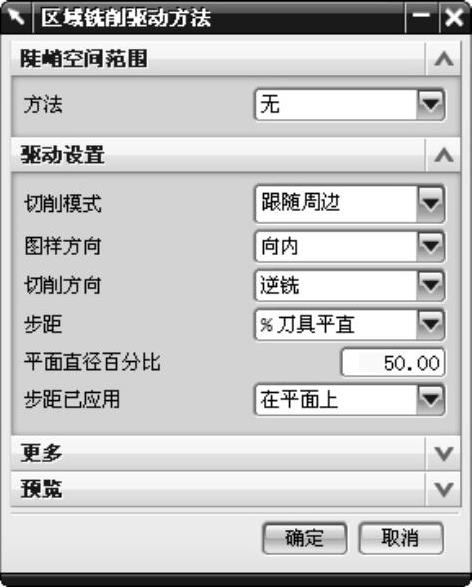

1)在“驱动方法”组框中的“方法”下拉列表中选取“区域铣削”,系统弹出“区域铣削驱动方法”对话框,如图8-51所示。

2)在“驱动设置”组框中选择“切削模式”为“跟随周边”,“步距”为“残余高度”,并输入“残余高度”为“0.05”,如图8-52所示。

图8-51 “区域铣削驱动方法”对话框

图8-52 驱动参数设置

3)单击“区域铣削驱动方法”对话框中的“确定”按钮,完成驱动方法设置,返回“固定轮廓铣”对话框。

4.设置切削参数

单击“刀轨设置”组框中的“切削参数”按钮 ,弹出“切削参数”对话框,设置切削加工参数。

,弹出“切削参数”对话框,设置切削加工参数。

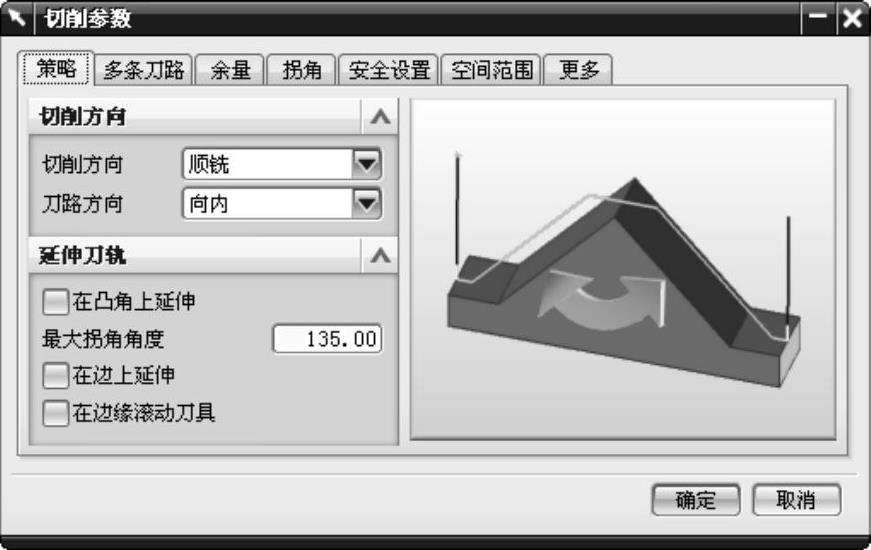

1)“策略”选项卡:取消“在边上延伸”和“在边缘滚动刀具”复选框,其他接受默认设置,如图8-53所示。

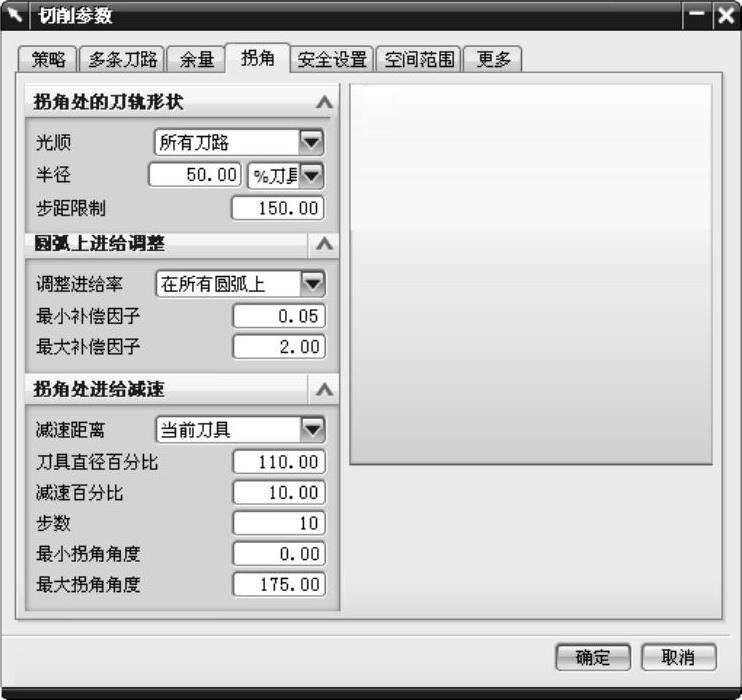

2)“拐角”选项卡:“光顺”为“所有刀路”,其他参数设置如图8-54所示。

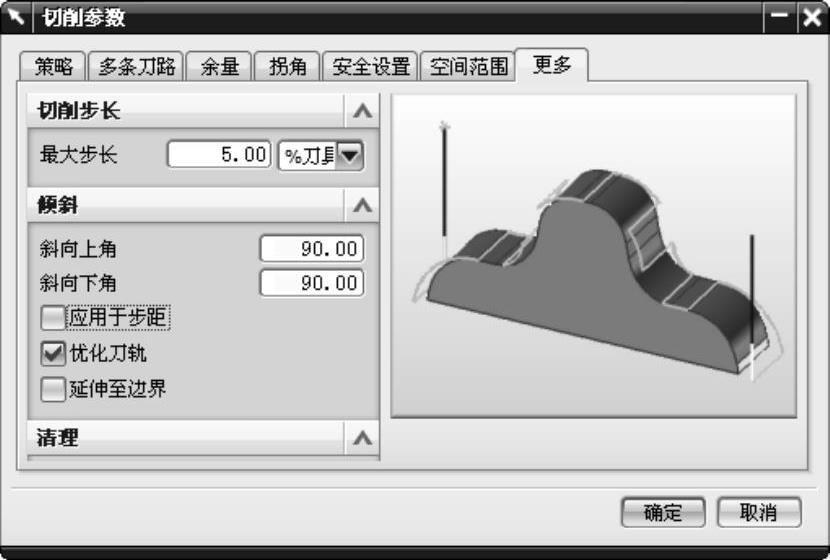

3)“更多”选项卡:在“最大步长”文本框中输入“5.00”并选择“%刀具直径”,取消“应用于步距”复选框,勾选“优化轨迹”复选框,如图8-55所示。

图8-53 “策略”选项卡

图8-54 “拐角”选项卡

图8-55 “更多”选项卡

4)单击“切削参数”对话框中的“确定”按钮,完成切削参数设置。

5.设置非切削参数

单击“刀轨设置”组框中的“非切削参数”按钮 ,弹出“非切削移动”对话框,进行非切削参数设置。(https://www.xing528.com)

,弹出“非切削移动”对话框,进行非切削参数设置。(https://www.xing528.com)

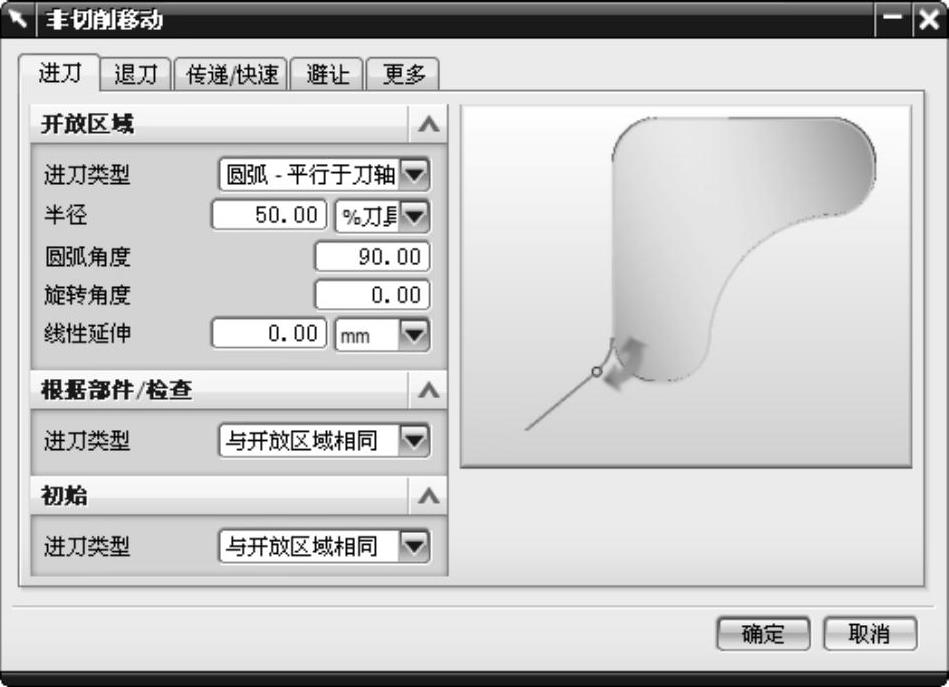

1)“进刀”选项卡:“进刀类型”为“圆弧-与刀轴平行”,“半径”为“50.00”,其他参数设置如图8-56所示。

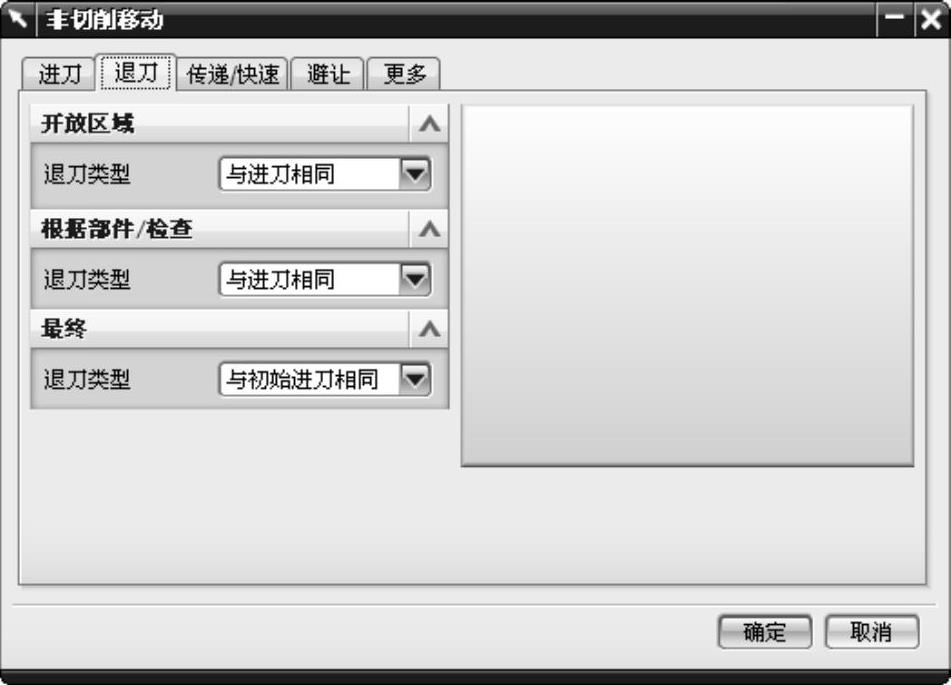

2)“退刀”选项卡:“退刀类型”为“与进刀相同”,其他参数设置如图8-57所示。

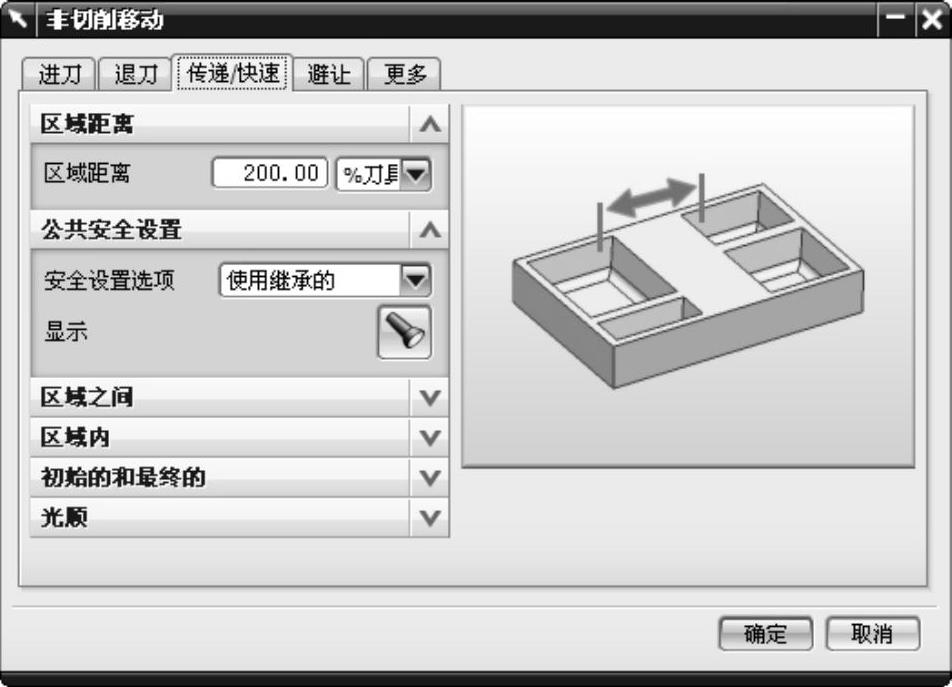

3)“传递/快速”选项卡:“安全设置选项”为“使用继承的”,其他参数设置如图8-58所示。

图8-56 “进刀”选项卡

图8-57 “退刀”选项卡

图8-58 “传递/快速”选项卡

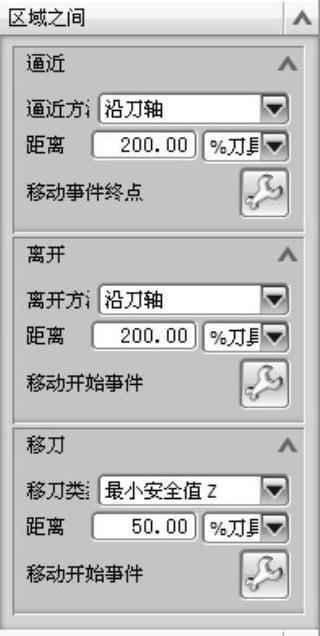

①在“区域之间”设置“逼近”、“离开”、“移刀”参数,如图8-59所示。

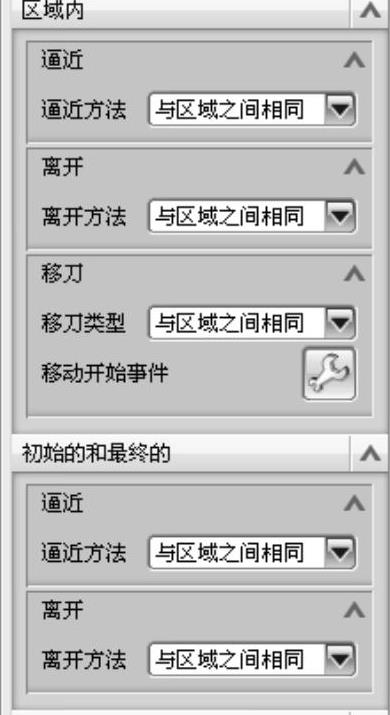

②在“区域内”和“初始的和最终的”组框中设置“逼近”、“离开”、“移刀”参数,如图8-60所示。

图8-59 设置“区域之间”参数

4)单击“非切削参数”对话框中的“确定”按钮,完成非切削参数设置。

6.设置进给参数

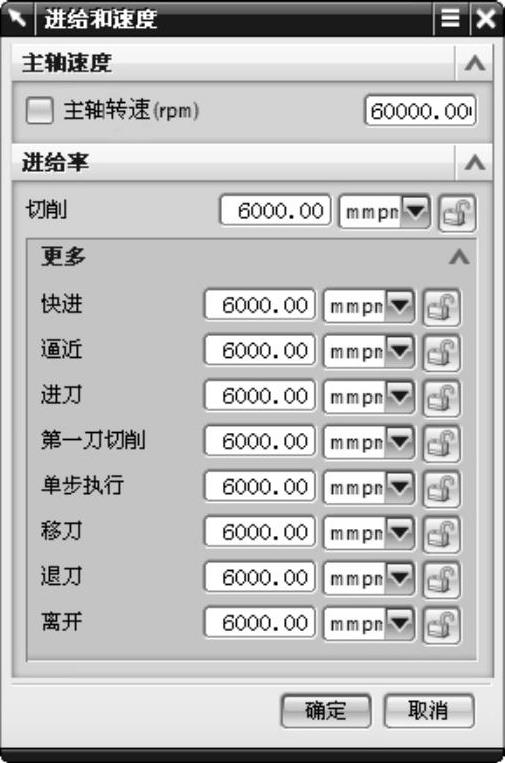

单击“刀轨设置”组框中的“进给和速度”按钮 ,弹出“进给和速度”对话框。设置“主轴速度(rpm)”为“60000.00”,单位为“rpm(r/min)”;“切削”为“6000.00”,单位为“mmpm(mm/min)”,其他接受默认设置,如图8-61所示。

,弹出“进给和速度”对话框。设置“主轴速度(rpm)”为“60000.00”,单位为“rpm(r/min)”;“切削”为“6000.00”,单位为“mmpm(mm/min)”,其他接受默认设置,如图8-61所示。

图8-61 “进给和速度”对话框

7.机床控制

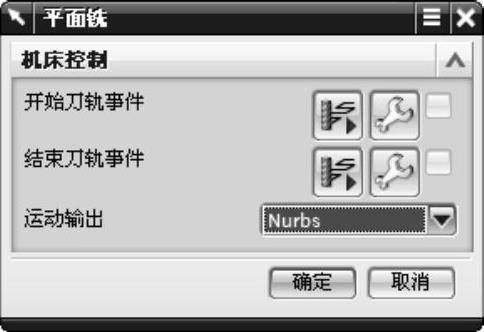

1)在“机床控制”组框中的“运动输出”选项中选择“Nurbs”,如图8-62所示。

2)系统弹出“Nurbs运动”对话框,设置拟合控制公差为0.03,如图8-63所示,然后单击“确定”按钮。

图8-62 设置“运动输出”选项

图8-63 “Nurbs运动”对话框

8.生成刀具路径并验证

1)在“操作”对话框中完成参数设置后,单击该对话框底部“操作”组框中的“生成”按钮 ,可生成该操作的刀具路径。单击“操作”对话框底部“操作”组框中的“切削过程模拟”按钮

,可生成该操作的刀具路径。单击“操作”对话框底部“操作”组框中的“切削过程模拟”按钮 ,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮

,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮 ,可进行2D动态刀具切削过程模拟,如图8-64所示。

,可进行2D动态刀具切削过程模拟,如图8-64所示。

2)单击“固定轮廓铣”对话框中的“确定”按钮,接受刀具路径,并关闭“固定轮廓铣”对话框。

图8-64 固定轴曲面轮廓铣精加工的“刀具路径”和“实体切削验证”

a)刀具路径 b)实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。