单击“操作导航器”工具栏上“程序顺序视图”按钮 ,操作导航器切换到程序视图。

,操作导航器切换到程序视图。

1.创建操作

1)单击“插入”工具栏上的“创建操作”按钮 ,或选择下拉菜单“插入”→“操作”命令,弹出“创建操作”对话框。在“创建操作”对话框中的“类型”下拉列表中选择“mill_planar”,“操作子类型”选择第1行第4个图标

,或选择下拉菜单“插入”→“操作”命令,弹出“创建操作”对话框。在“创建操作”对话框中的“类型”下拉列表中选择“mill_planar”,“操作子类型”选择第1行第4个图标 (PLANAR_MILL),“程序”选择“NC_PROGRAM”,“刀具”选择“D1.5R0.1”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_FINISH”,在“名称”文本框中输入“PLANAR_FINISH2”,如图5-54所示。

(PLANAR_MILL),“程序”选择“NC_PROGRAM”,“刀具”选择“D1.5R0.1”,“几何体”选择“WORKPIECE”,“方法”选择“MILL_FINISH”,在“名称”文本框中输入“PLANAR_FINISH2”,如图5-54所示。

2)单击“确定”按钮,弹出“平面铣”对话框,如图5-55所示。

图5-54 “创建操作”对话框

图5-55 “平面铣”对话框

2.创建平面铣几何

1)单击“平面铣”对话框的“几何体”组框中的“指定部件边界”选项后的“选择或编辑部件边界”按钮 ,弹出“边界几何体”对话框。

,弹出“边界几何体”对话框。

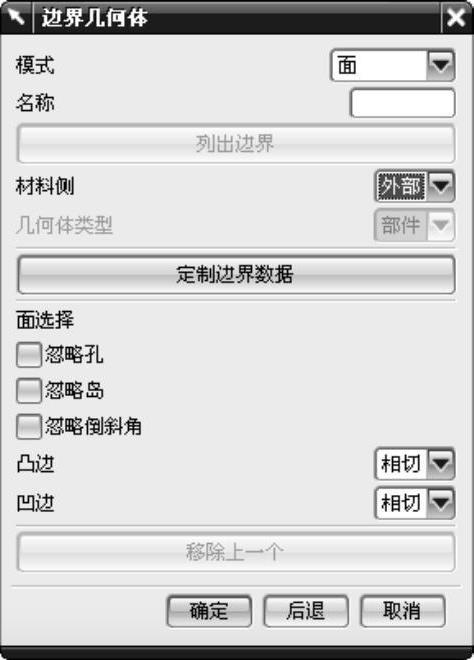

①在“类型”下拉列表中选择“面”选项,“材料侧”为“外部”,设置相关参数如图5-56所示。

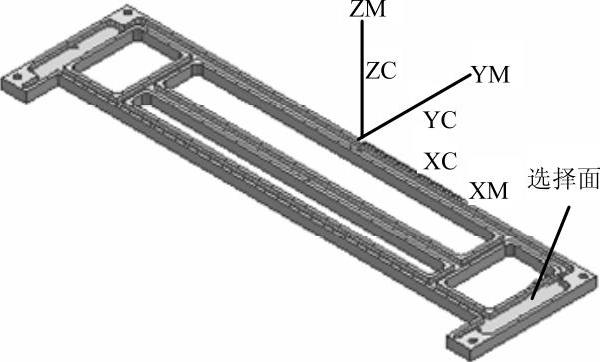

②在图形区选择如图5-57所示的平面作为部件边界几何,然后依次单击“确定”按钮,返回“平面铣”对话框。

2)编辑边界平面。具体操作步骤如下:

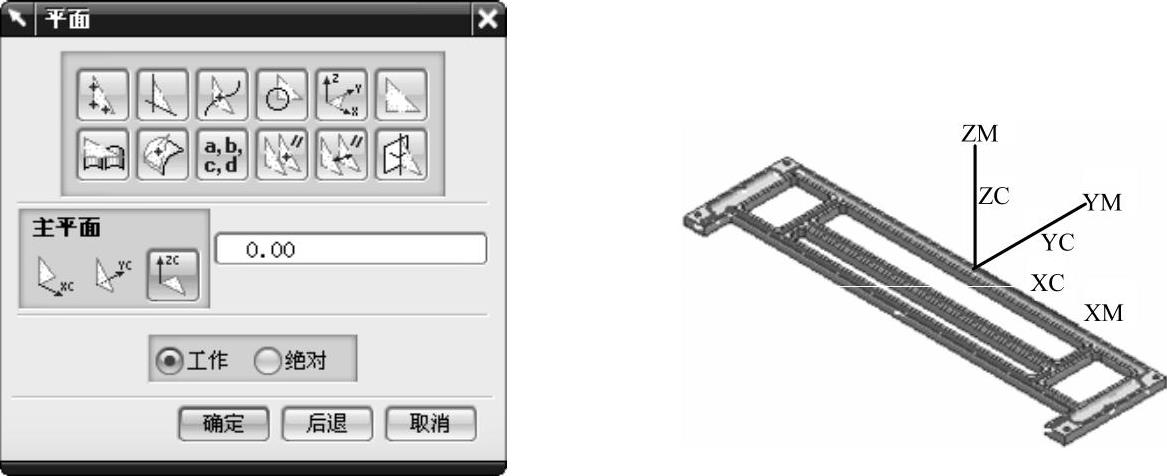

①单击“平面铣”对话框“几何体”组框中“指定部件边界”选项后的“选择或编辑部件边界”按钮 ,弹出“边界几何体”对话框,在“平面”下拉列表中选择“用户定义”选项,弹出“平面”对话框,设置边界曲线高度Z=0,单击“确定”按钮,返回“编辑边界”对话框,如图5-58所示。

,弹出“边界几何体”对话框,在“平面”下拉列表中选择“用户定义”选项,弹出“平面”对话框,设置边界曲线高度Z=0,单击“确定”按钮,返回“编辑边界”对话框,如图5-58所示。

图5-56 “边界几何体”对话框

图5-57 选择部件边界

图5-58 设置边界曲线所在平面

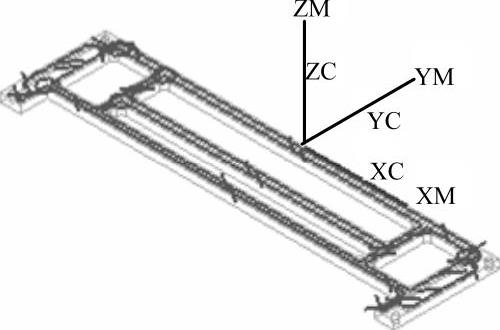

②依次单击“编辑边界”对话框中的 按钮,重复上述步骤,将所有边界曲线平面都更改为Z=0,如图5-59所示。

按钮,重复上述步骤,将所有边界曲线平面都更改为Z=0,如图5-59所示。

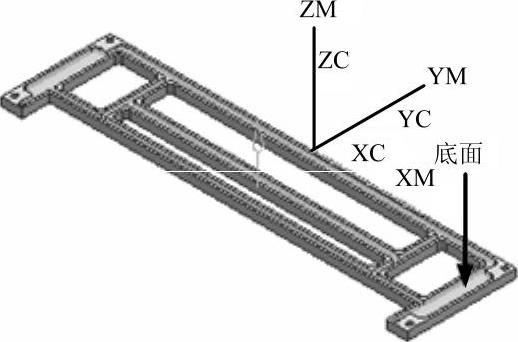

3)在“平面铣”对话框的“几何体”组框中,单击“指定底面”后的“选择或编辑底面几何体”按钮 ,弹出“平面构造器”对话框,选择如图5-60所示的平面作为底面。单击“确定”按钮,返回“平面铣”对话框。

,弹出“平面构造器”对话框,选择如图5-60所示的平面作为底面。单击“确定”按钮,返回“平面铣”对话框。

图5-59 更改边界平面

图5-60 选择底面

3.选择切削模式和设置切削参数

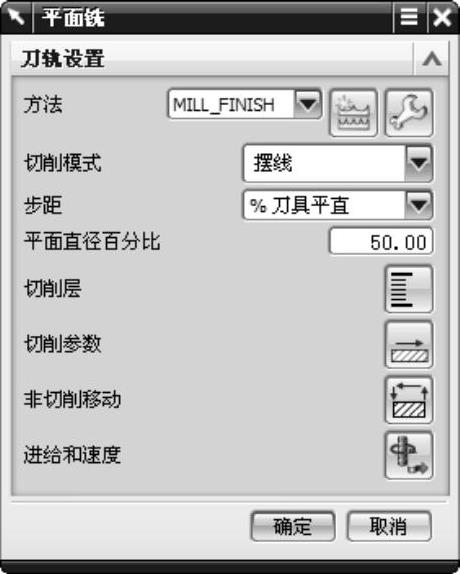

在“平面铣”对话框的“刀轨设置”组框中进行“切削模式”和“切削参数”的设置,如图5-61所示。

1)选择切削模式:在“切削模式”下拉列表中选择“摆线”方式。

2)设置切削步进:在“步距”下拉列表中选择“%刀具平直”,在“平面直径百分比”文本框中输入“50.00”。

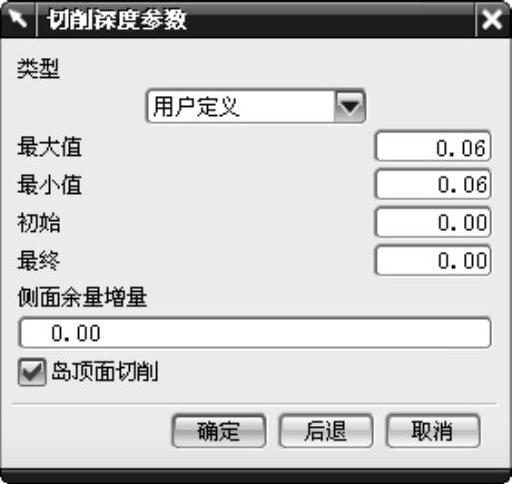

3)设定切削深度:单击“切削层”按钮 ,弹出“切削深度参数”对话框,选择“类型”为“用户定义”选项,“最大值”和“最小值”为“0.06”,其他参数如图5-62所示。单击“确定”按钮,返回“平面铣”对话框。

,弹出“切削深度参数”对话框,选择“类型”为“用户定义”选项,“最大值”和“最小值”为“0.06”,其他参数如图5-62所示。单击“确定”按钮,返回“平面铣”对话框。

图5-61 切削模式和设置切削用量

图5-62 “切削深度参数”对话框

4.设置切削参数

在“平面铣”对话框中,单击“刀轨设置”组框中的“切削参数”按钮 ,弹出“切削参数”对话框,进行切削参数设置。

,弹出“切削参数”对话框,进行切削参数设置。

1)“策略”选项卡:“切削顺序”为“层优先”,“刀路方向”为“向外”,其他参数设置如图5-63所示。

图5-63 “策略”选项卡

提示(https://www.xing528.com)

摆线切削的切削方向设置为“向外”,可变面刀具在切削时埋入材料而限制切削步距增加,故适合高速粗加工。这种模式包括摆线铣削、拐角倒圆和其他拐角及嵌入区域处理,以确保达到指定的步距。它是“跟随部件”和“向内摆线”切削模式的组合,可用于型腔铣、平面铣和面铣削操作。

2)“拐角”选项卡:“凸角”为“绕以下对象滚动”,其他参数设置如图5-64所示。

图5-64 “拐角”选项卡

3)单击“切削参数”对话框中的“确定”按钮,完成切削参数设置。

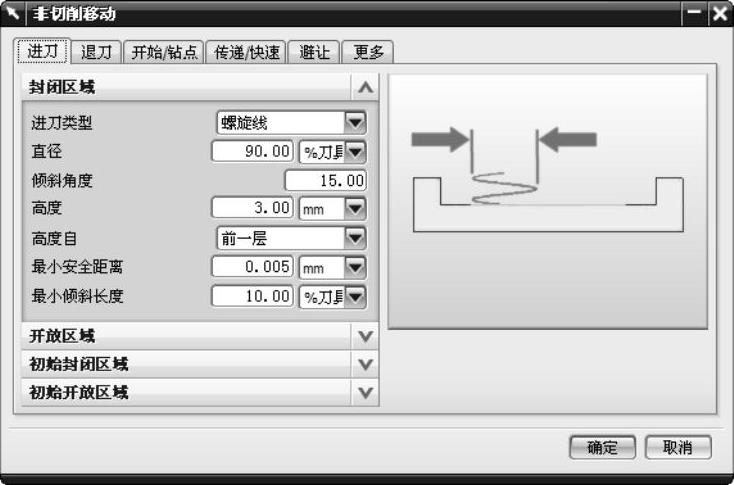

5.设置非切削参数

单击“刀轨设置”组框中的“非切削参数”按钮 ,弹出“非切削移动”对话框,进行切削参数设置。

,弹出“非切削移动”对话框,进行切削参数设置。

1)“进刀”选项卡:“进刀类型”为“螺旋线”,“直径”为“90.00”,“最小安全距离”为“0.005”,其他参数设置如图5-65所示。

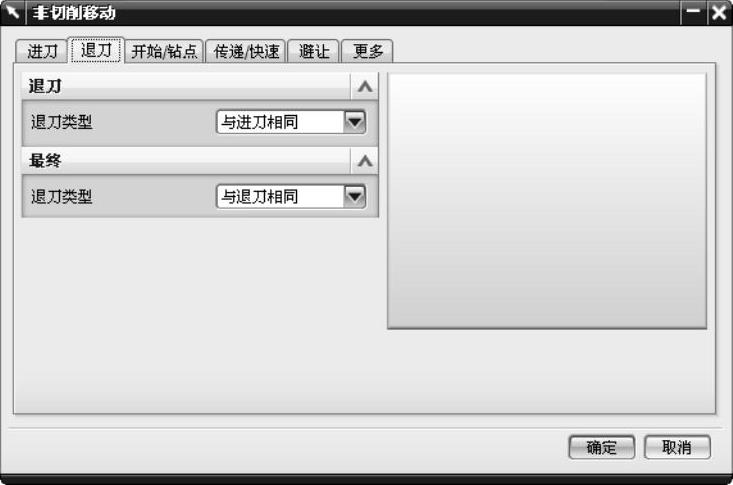

2)“退刀”选项卡:“退刀类型”为“与进刀相同”,其他参数设置如图5-66所示。

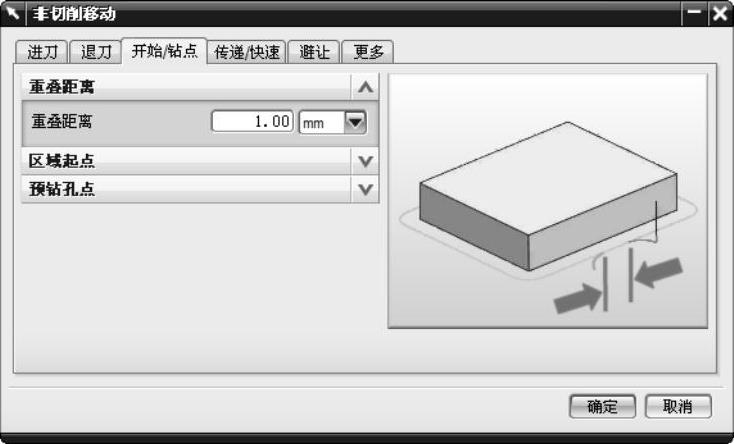

3)“开始/钻点”选项卡:“重叠距离”为“1.00”,其他接受默认设置,如图5-67所示。

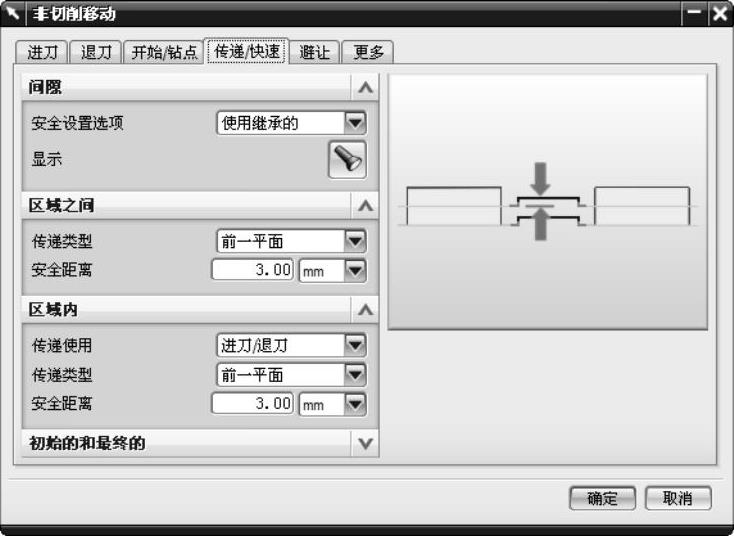

4)“传递/快速”选项卡:“传递类型”为“前一平面”,其他参数设置如图5-68所示。

图5-65 “进刀”选项卡

图5-66 “退刀”选项卡

图5-67 “开始/钻点”选项卡

图5-68 “传递/快速”选项卡

5)单击“非切削移动”对话框中的“确定”按钮,完成非切削参数设置。

6.设置进给参数

单击“刀轨设置”组框中的“进给和速度”按钮 ,弹出“进给和速度”对话框。设置“主轴速度(rpm)”为“60000.00”,单位为“rpm(r/min)”;“切削”为“4800.00”,单位为“mmpm(mm/min)”,其他接受默认设置,如图5-69所示。

,弹出“进给和速度”对话框。设置“主轴速度(rpm)”为“60000.00”,单位为“rpm(r/min)”;“切削”为“4800.00”,单位为“mmpm(mm/min)”,其他接受默认设置,如图5-69所示。

图5-69 “进给和速度”对话框

7.机床控制

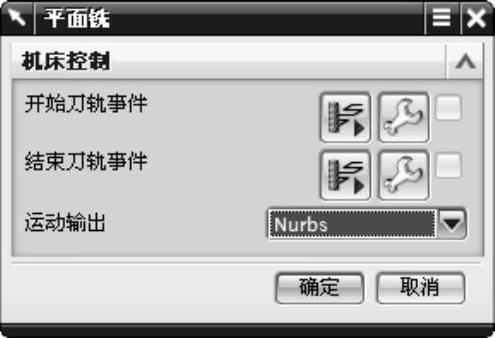

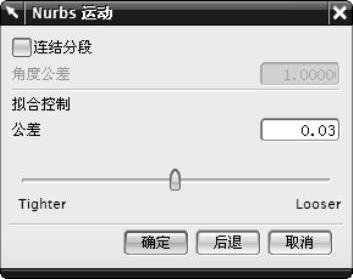

1)在“机床控制”组框中的“运动输出”选项中选择“Nurbs”,如图5-70所示。

2)系统弹出“Nurbs运动”对话框,设置拟合控制公差为0.03,如图5-71所示,单击“确定”按钮。

图5-70 设置运动输出选项

图5-71 “Nurbs运动”对话框

提示

如果所使用的使用机床控制器不支持Nurbs插补,使用该方式输出,则程序将无法执行。

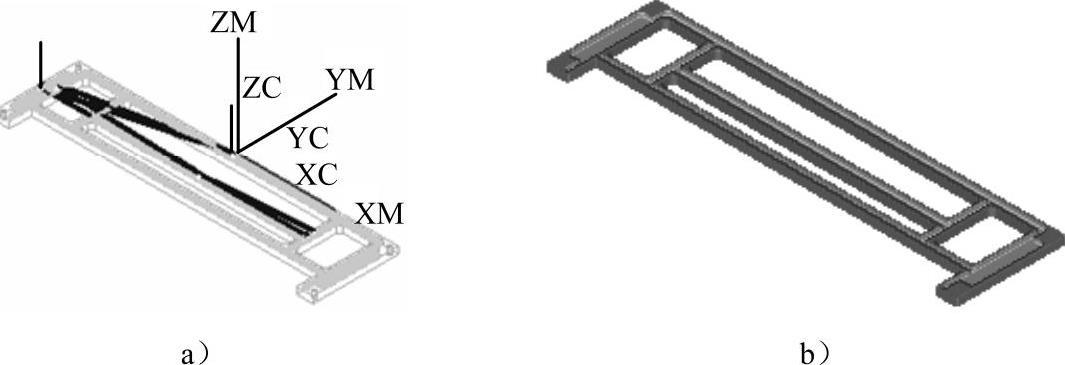

8.生成刀具路径并验证

1)在“操作”对话框中完成参数设置后,单击该对话框底部“操作”组框中的“生成”按钮 ,可在操作对话框下生成刀具路径,如图5-72所示。

,可在操作对话框下生成刀具路径,如图5-72所示。

2)单击“操作”对话框底部“操作”组框中的“确认”按钮 ,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮

,弹出“刀轨可视化”对话框,然后选择“2D动态”选项卡,单击“播放”按钮 ,可进行2D动态刀具切削过程模拟,如图5-72所示。

,可进行2D动态刀具切削过程模拟,如图5-72所示。

图5-72 凹槽平面铣精加工的“刀具路径”和“实体切削验证”

a)刀具路径 b)实体切削验证

3)单击“确定”按钮,返回“平面铣”对话框,然后单击“确定”按钮,完成加工操作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。