采用不同的加工方法,“切削参数”对话框中的选项设置不同。单击“刀轨设置”组框中的“切削参数”按钮 ,弹出“切削参数”对话框。下面以常用的“区域铣削”驱动方式为例,来讲解各种切削参数的含义。

,弹出“切削参数”对话框。下面以常用的“区域铣削”驱动方式为例,来讲解各种切削参数的含义。

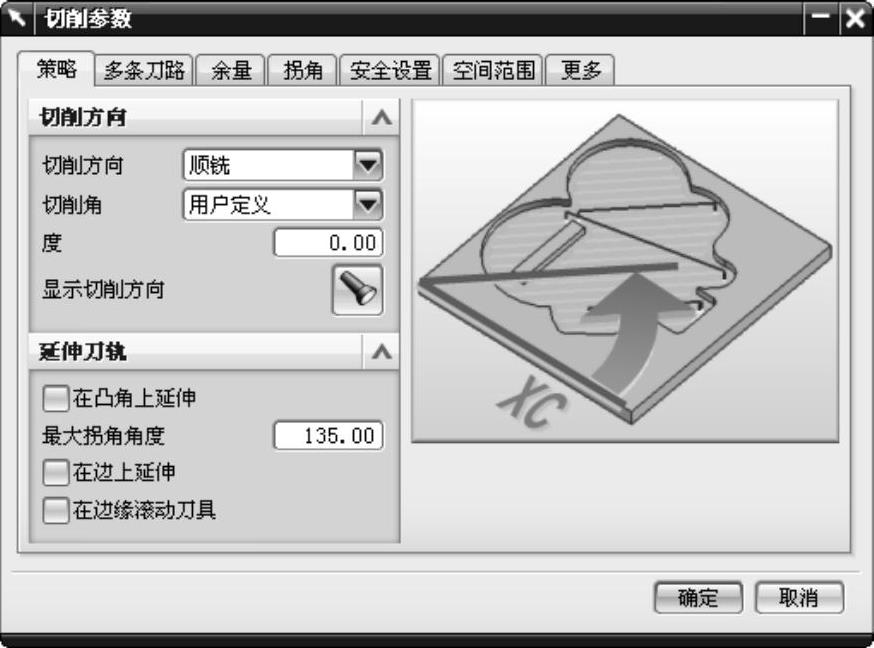

1.“策略”

单击“切削参数”对话框中的“策略”选项卡,如图4-89所示。

图4-89 “策略”选项卡

“策略”选项卡主要用于对切削方向和延伸刀轨的相关参数进行设置,包括以下选项:

1)【切削方向】:用于决定刀具切削时的进给方向,包括“顺铣切削”和“逆铣切削”两个选项。顺铣切削是指刀具进给方向与工件运动方向相同,而逆铣切削是指两者相反。一般数控加工多用顺铣,有利于延长刀具的寿命并获得较好的表面加工质量。

2)【切削角】:“切削角”用于“单向”、“往复”和“单向”轮廓切削模式。在指定切削角时,该角是刀轨相对于WCS的XC轴的方向,如图4-90所示。

图4-90 “往复”切削模式指定的20°的切削角

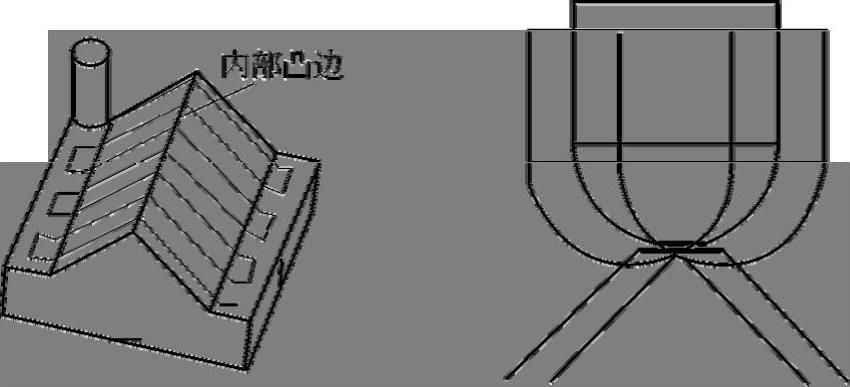

3)【在凸角上延伸】:为了在跨过内部凸边进行切削时,对刀轨进行额外的控制,以防止刀具驻留在这些边上。选中该选项时,刀具从部件几何体抬起一段距离至凸角顶点的高度,直接移动到凸角的另一侧,而无需执行“退刀/移刀/进刀”等非切削运动,如图4-91所示。此选项仅对于“固定轴曲面轮廓铣”可用。

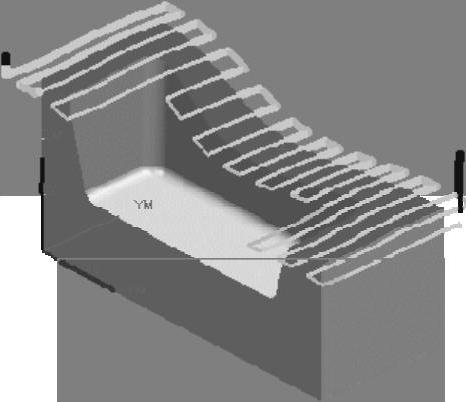

4)【在边上延伸】:使用“在边上延伸”来加工工件周围多余的铸件材料。刀路将以相切的方式在切削区域的所有外部边缘上向外延伸,如图4-92所示。

图4-91 在凸角处延伸

图4-92 在边上延伸

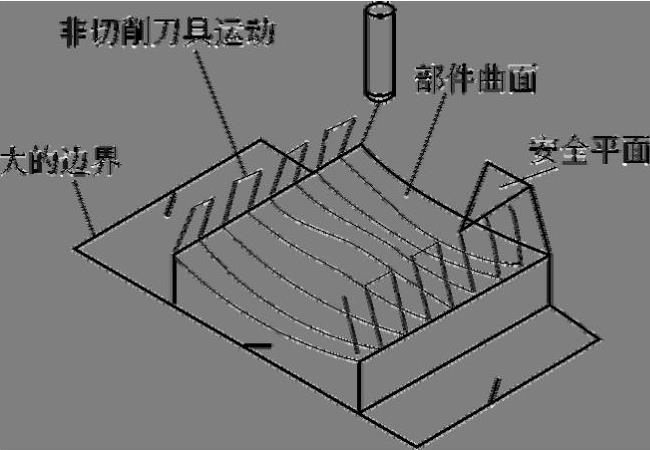

5)【在边缘滚动刀具】:“在边缘滚动刀具”是特定于轮廓铣和深度加工的切削参数。勾选“在边缘滚动刀具”复选框,以允许刀具在边缘滚动;清除该复选框,以防止刀具在边缘滚动,此时过渡刀具移动是非切削移动,则刀具在往复运动之间会退回到安全平面,如图4-93所示。

2.“多条刀路”

图4-93 取消“在边缘滚动刀具”

单击“切削参数”对话框中的“多条刀路”选项卡,如图4-94所示。

“多条刀路”允许沿着部件几何体的一个切削层逐层加工,以便一次移除一定量的材料,如图4-95所示。多层切削时,由于当刀轨轮廓远离部件几何体时,刀轨轮廓的形状会改变,因此每个切削层中的刀轨必须单独计算。计算时,每个切削层中的刀轨是垂直于部件几何体并偏置一定距离计算出“接触点”,并不仅仅是第一个刀轨的平移副本。

图4-94 “多条刀路”选项卡

图4-95 多层切削示意图

“多条刀路”选项适用于固定和可变轮廓铣操作,各相关参数含义如下:

(1)部件余量偏置“部件余量偏置”用于指定在操作过程中要移出的材料量,部件余量是操作完成后所剩余的材料量。部件余量偏置量加上部件余量等于操作开始前的材料量。部件余量偏置量是增加到工件余量的额外余量,要求必须大于或等于0。

(2)多重深度切削

【步进方法】:指定切削层的数量,包括以下两个选项:

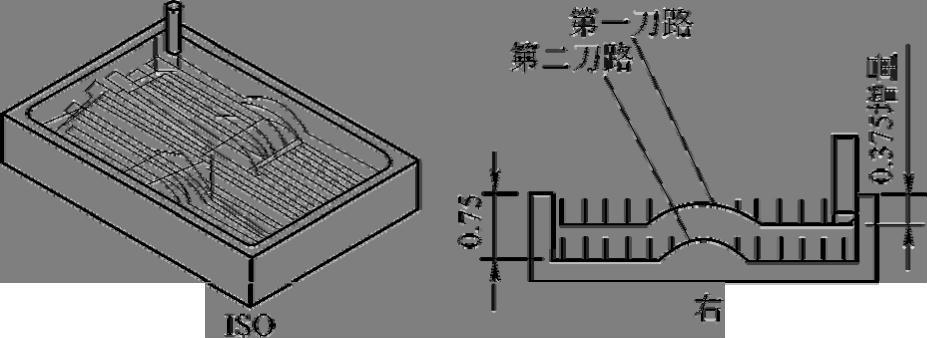

①〖增量〗:指定切削层之间的距离,系统默认值为部件余量偏置值。如果指定的增量不能平均分割要移除的余量偏置,则缩小上一刀路的增量。如图4-96所示,“部件余量偏置”值为0.75,“增量”值为0.30,系统计算出三条刀路:第一条刀路的切削深度是0.30,第二条刀路的切削深度将增加0.30,而第三条刀路将切削剩余的深度0.15。

图4-96 “增量”方式示意图

②〖刀路〗:指定切削层的数目。如果给定刀路数目,则系统会自动计算切削层间的增量。如图4-97所示,“部件余量偏置”值为0.75,“刀路”数值为2,系统自动计算出增量为0.375。

图4-97 “刀路”方式示意图

3.“余量”

单击“切削参数”对话框中的“余量”选项卡,如图4-98所示。

“余量”选项卡各选项用于控制材料加工后的保留量,或者是各种边界的偏移量。各参数的含义如下:

1)【部件余量】:即切削余量。部件余量是零件加工后没有切除的材料量,这些材料在后续加工操作中将被切除,通常用于需要粗、精加工的场合。

2)【检查余量】:定义刀具离开检查几何体的距离。如果检查几何是工件本身不许刀具切削的部分,那么检查余量相当于这一部分的零件余量;如果检查几何是夹具零件,那么检查余量是为了防止刀具干涉夹具零件的安全距离。

3)【边界余量】:用于定义一个偏置值来控制边界上遗留下的材料量。

4)【部件内公差】和【部件外公差】:用于定义刀具偏离实际部件表面的最大距离。值越小,则加工的精度越高。

5)【边界内公差】和【部件外公差】:用于定义刀具偏离实际边界的最大距离。值越小,则加工的精度越高。

图4-98 “余量”选项卡

4.“安全设置”

单击“切削参数”对话框中的“安全设置”选项卡,如图4-99所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-99 “安全设置”选项卡

“安全设置”选项卡用于设置安全间距以及过切时的处理方式,包括以下选项。

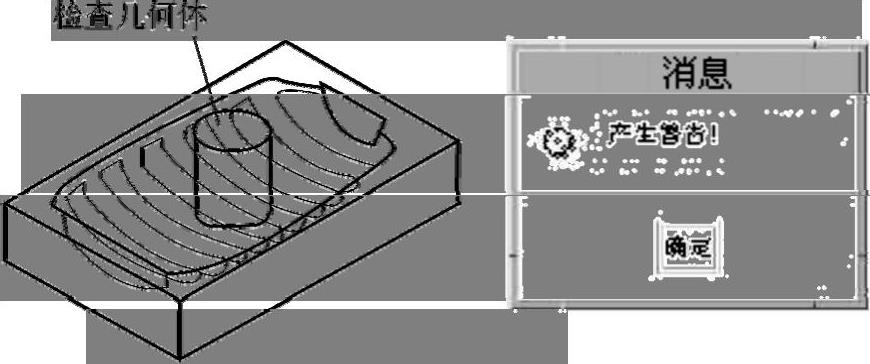

(1)“检查几何体”组框“检查几何体”选项用于指定切削移动期间刀具过切检查几何体时的响应方式,在“过切时”下拉列表中提供了“警告”、“跳过”和“退刀”三种方式。

1)【警告】:选择该选项,在切削运动期间,若刀具检查几何产生过切,系统产生警告信息,并将其输出到刀轨源文件,如图4-100所示。

图4-100 警告

2)【跳过】:选择该选项,在切削运动期间,若刀具检查几何产生过切,则忽略过切位置,结果将是从过切前的最后位置到不再过切时的第一个位置的直线刀具移动,如图4-101所示。

图4-101 跳过

3)【退刀】:选择该选项,在切削运动期间,若刀具对检查几何产生过切,则利用非切削运动参数定义进刀和退刀参数,避免过切,如图4-102所示。

图4-102 退刀

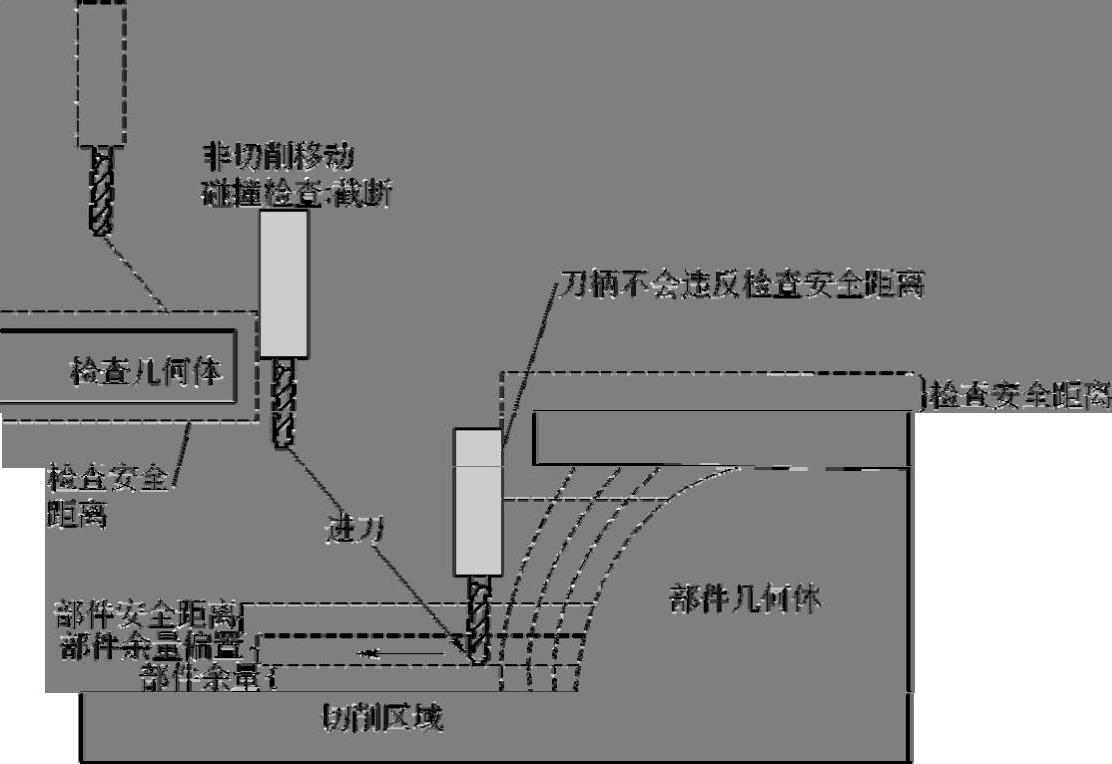

4)【检查安全距离】:定义刀具的自动进/退刀距离,给检查几何增加一个扩展的安全区,使刀具的刀柄上的任何部分不至于碰到检查几何上,如图4-103所示。

(2)“部件几何体”组框 部件安全距离是刀具在接近工件的过程中保持到工件表面的距离。从这个位置开始到切削刀轨起始点之间,从接近速度转化为进刀速度进给,用于防止刀具在接近工件时发生撞刀,如图4-104所示。

图4-103 检查安全距离示意图

图4-104 部件安全距离示意图

5.“空间范围”

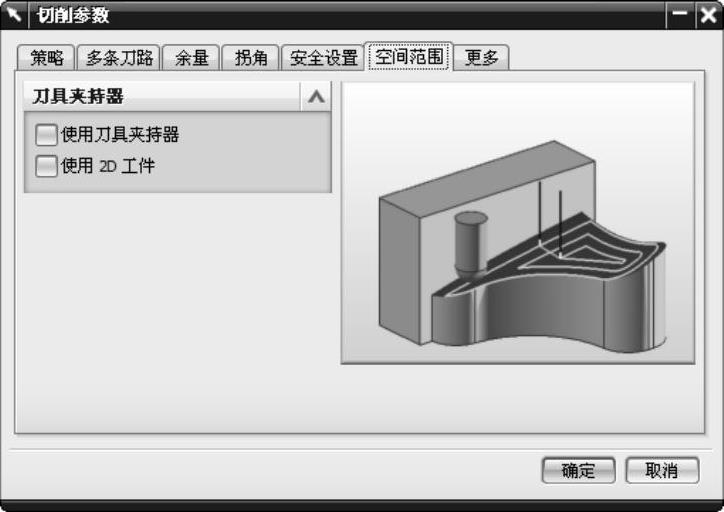

单击“切削参数”对话框中的“空间范围”选项卡,如图4-105所示。

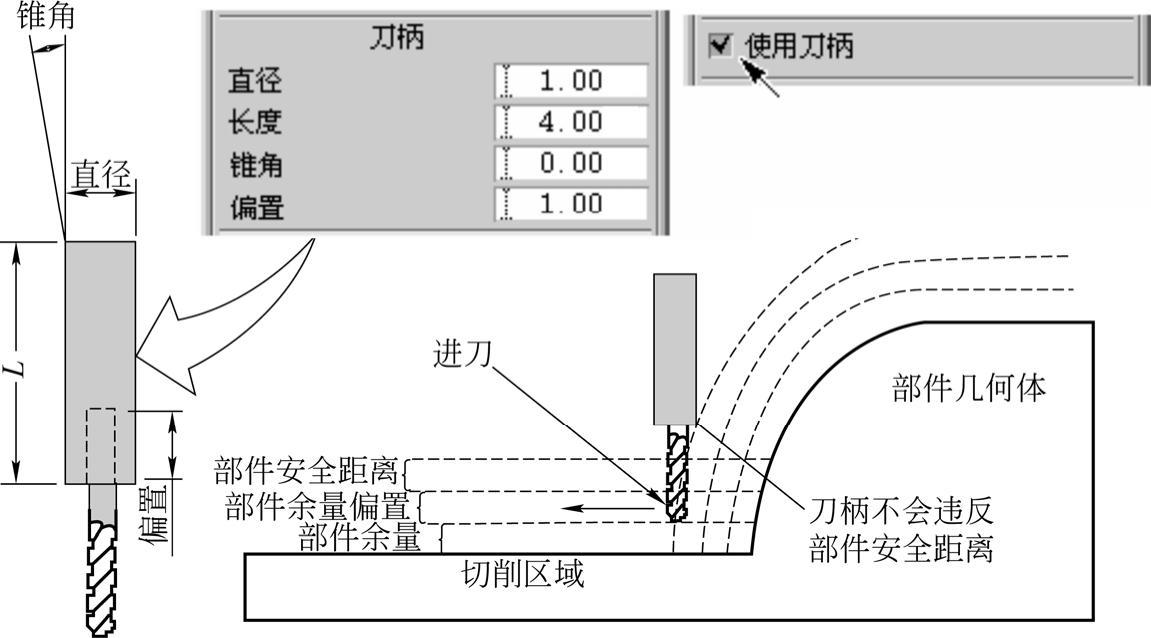

1)【使用刀具夹持器】:用于打开刀柄,当选中该选项,系统在检查干涉时,能够识别刀柄,以避免刀具和刀柄与部件几何体或检查几何体发生碰撞。

2)【使用2D工件】:此选项仅可用于“固定轴曲面轮廓铣”的“区域铣削”、“清根”和“深度轮廓铣”驱动方法。该选项可以与“使用刀具夹持器”选项结合使用,也可以单独使用。勾选该选项,系统搜索同一几何组中定义的前面操作中因刀柄碰撞而保存的二维工件几何,找到以后,将这些几何定义为当前操作的检查几何。

图4-105 “空间范围”选项卡

6.“更多”

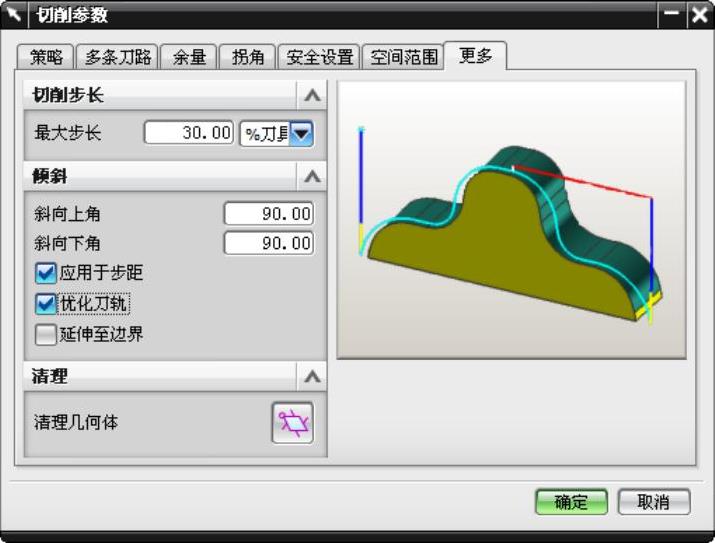

单击“切削参数”对话框中的“更多”选项卡,如图4-106所示。

图4-106 “更多”选项卡

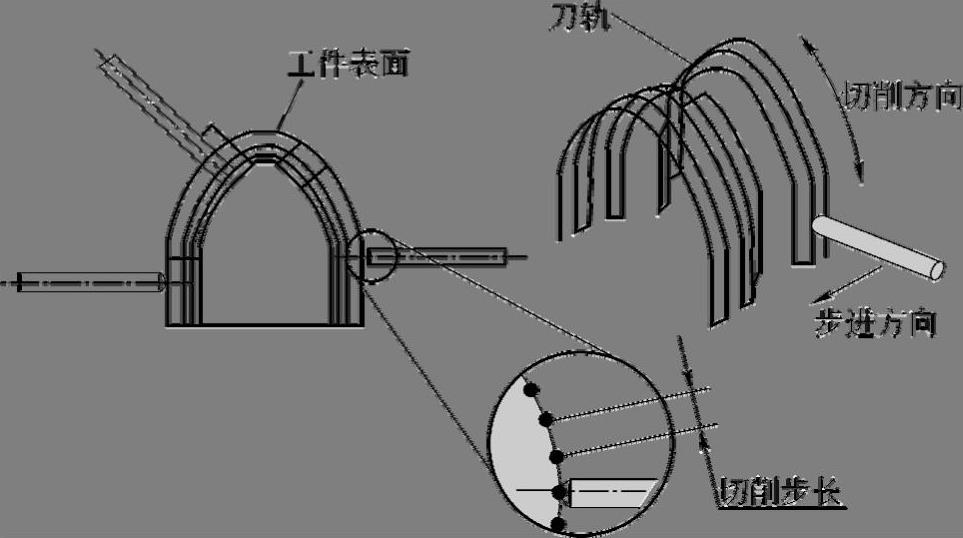

(1)切削步长“切削步长”是专用于轮廓铣的切削参数,用于控制切削方向上,刀具在零件几何上的相邻定位点之间的直线距离,如图4-107所示。步长越小,刀轨沿工件几何体轮廓的运动就越精确。

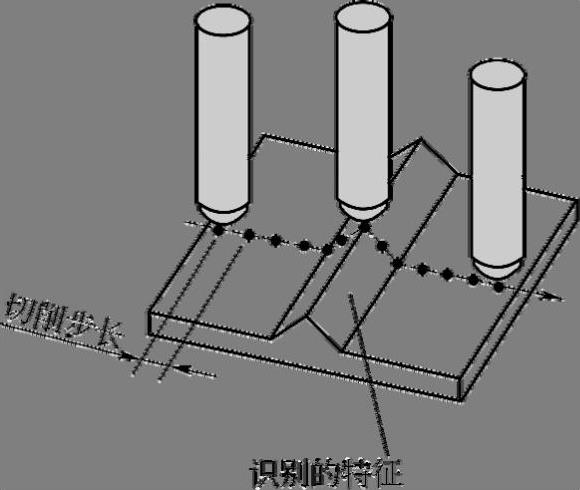

最大步长值太大时,生成的驱动点不够,且小特征会被忽略,如图4-108所示。因为特征上没有直接的驱动点,所以刀轨会经过该特征。缩小最大步长值,以创建更多的驱动点且使特征被识别,如图4-109所示。

图4-107 “切削步长”示意图

图4-108 步长大特征已忽略

图4-109 步长小特征被识别

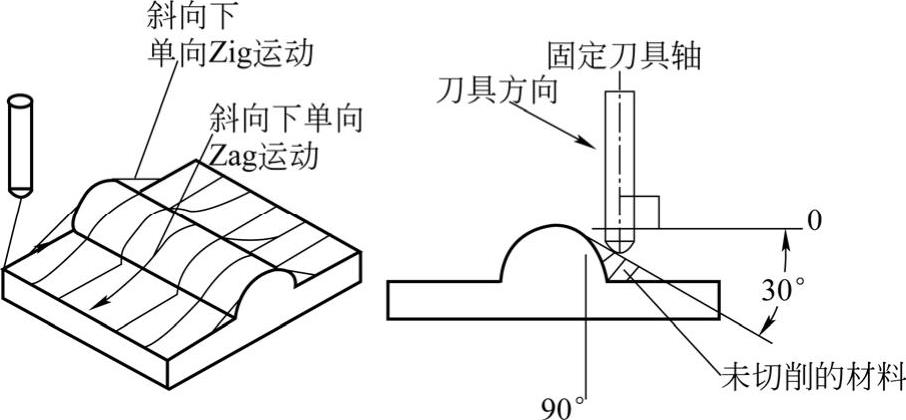

(2)“斜向上角”和“斜向下角”“斜向上角”和“斜向下角”是专用于轮廓铣的切削参数,允许指定刀具向上和向下角度的运动限制。角度是从垂直于刀轴的平面测量的。这些选项对所有驱动方式都可用,但只对“固定轴”操作可用。

1)【斜向上角】:需要输入一个从0到90的角度值。输入的值允许刀具在从零度(垂直于固定刀轴的平面)到指定值范围内的任何位置向上倾斜,如图4-110所示。

2)【斜向下角】:需要输入一个从0到90的角度值。输入的值允许刀具在从零度(垂直于固定刀轴的平面)到指定值范围内的任何位置向下倾斜,如图4-111所示。

图4-110 30°斜向上角

图4-111 30°斜向下角

(3)应用于步距“应用于步距”是专用于轮廓铣的切削参数。“应用于步距”与“斜向上角”和“斜向下角”选项结合使用,允许将指定的侧倾角度应用于步距。如图4-112所示的Zig-Zag刀路,“斜向上角”设置为45°,“斜向下角”设置为90°。当打开“应用于步距”时,这些值会应用到“步距”以及Zig-Zag刀路中。斜向下的刀路和“步距”都受0°~45°的角度范围限制。

(4)优化刀轨“优化刀轨”是专用于轮廓铣的切削参数,此选项可使系统在将“斜向上角”和“斜向下角”与Zig刀路或Zig-Zag刀路结合使用时优化刀轨。优化意味着在保持刀具与工件尽可能接触的情况下,计算刀路并最小化刀路之间的非切削移动。仅当“斜向上角”为90°且“斜向下角”为0°~10°时,或当“斜向上角”为0°~10°且“斜向下角”为90°时,此功能才可用。

图4-112 应用于步距

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。